Коррозия поверхностей нагрева

Высокотемпературная коррозия. Под тер - мищхм высокотемпературная коррозия понимается коррозионное разрушение металла труб поверхностей нагрева, соприкасающихся с продуктами сгорания высокой температуры (Фг]>700оС). Сюда относятся два вида коррозии металла, происходящие в разных зонах котла и имеющие различный химический характер. Одним из них является коррозия экранов топочной камеры в зоне расположения ядра факела, определяемая контактом сернистых газов с металлом труб. Другой характеризуется коррозией труб пароперегревателей и разрушением элементов их креплений за счет присутствия в газовом потоке окислов ванадия.

Наружная коррозия труб экранов наблюдается при сжигании в котлах угольной пыли топлив с малым выходом летучих веществ (антрациты, полуантрациты, тощие угли), а также сернистого мазута. Коррозия развивается интенсивно на уровне расположения горелок или несколько выше их в зонах стен топки, непосредственно омываемых факелами от горелок. При неблагоприятных условиях скорость коррозионного разрушения металла лобовой части труб может составить 3—4 мм/год, т. е. трубы экранов в этой зоне выходят из строя менее чем через год (при толщине стенки трубы 5—6 мм).

Исследованиями установлено, что основным корро - зионно-активным компонентом является газ сероводород (H2S). Даже при незначительных объемных концентрациях HaS у поверхности (0,04—0,07%) скорость коррозии металла возрастает примерно в 10 раз. При наличии кислорода и температурах 1400—1600°С сероводород сгорает практически мгновенно. Следовательно, его наличие в пристенной зоне может иметь место только в условиях восстановительной среды около стен при местной глубокой нехватке кислорода.

Первичным продуктом реакции II2S с металлом труб является сульфид железа FeS, который затем переходит в сульфаты железа и отслаивается от стенки трубы, давая возможность дальнейшему развитию процесса окисления.

Для исключения коррозионного разрушения экранов необходимо обеспечить равномерную раздачу топлива и воздуха по горелкам так, чтобы в каждой из них избыток воздуха был больше единицы. Желательно предотвратить удар факела в экраны, для чего следует отодвинуть от боковых стен крайние горелки или развернуть их к центру топки.

Коррозия труб конвективных пароперегревателей обнаружена при сжигании мазутов, когда температура стенки трубы превышает 610—620°С. Этот тип коррозии носит название ванадиевой коррозии. Она определяется образованием в потоке дымовых газов паров пятиокиси ванадия V2O5. При наличии в мазуте окислов натрия в продуктах сгорания •образуются ванадаты натрия (5V2Os-Na2OX XV2O4), имеющие низкую температуру плавления ^пл~600°С. На поверхности труб перегревателя при fCT>610°C они образуют жидкую пленку, агрессивную по отношению к сталям разного типа (углеродистой, слаболегированной, аустенитной). Сильно подвергаются ванадиевой коррозии также неохлаждаемые крепежные и дистанционирующие элементы с температурой, близкой к температуре газов.

Коррозионный процесс усиливается при наличии в потоке газов окислов серы. Наиболее опасны для металла пиросульфаты натрия Na2S207, которые в сочетании с V205 создают повышенную агрессивность среды уже при 600°С. Максимум скорости коррозии достигается при 700—750°С и характерен для крепежных элементов.

Снижения скорости ванадиевой коррозии можно достигнуть применением специальных щелочных присадок в мазут, например водного раствора хлористого магния MgCl2 в количестве 0,6—0,8 кг/т мазута. Однако наиболее действенным способом является работа труб пароперегревателя с ^Ст<600°С.

Низкотемпературная коррозия. К этому виду коррозии относят разрушение металла поверхностей нагрева воздухоподогревателей, находящихся в области наиболее низких тем

ператур как газов, так и рабочей среды (воздуха).

Определяющим фактором интенсивной низкотемпературном коррозии чпляется наличие в потоке дымовых х-азов паров серной кислоты H2S04. При горешш серы топлива в зоне ядра факела образуется сернистый ангидрид S02. В дальнейшем при наличии некоторого избытка воздуха S02 частично доокисляется в S03 атомарным кислородом О", образующимся в высокотемпературной зоне факела за счет цепных реакций горения и термической диссоциации. Серный ангидрид SO3 может разрушаться, но только при весьма высоких температурах. Общий процесс образования и разложения S03 в зоне факела можно выразить следующим образом:

S0I+0"-S0,-S02+1/20„ (16.3)

Где k и к2 — константы скорости прямой и обратной реакций, при этом k{>k2. В итоге на границе ядра факела образуется заметная концентрация S03, которая после завершения горения снижается в результате постепенного разложения S03.

Однако по мере снижения температуры газов этот процесс тормозится и практически прекращается при ■0Г= 1200 - н 1250°С. Чем быстрее происходит охлаждение газов, тем выше будет остаточная концентрация SO3.

При дальнейшем прохождении газами конвективных поверхностей нагрева может происходить увеличение концентрации SO3. Катализаторами процесса доокисления S02 в S03 являются отложения на поверхностях нагрева, в том числе сажевые частицы. В итоге содержание S03 в газах составляет 1—5% количества S02 или 0,002—0,010% полного объема газов.

В зоне температур газов ниже 500°С начинается образование паров серной кислоты за счет реакции S03 с водяными парами, находящимися в газовом потоке. Этот процесс завершается при температуре около 250°С.

Коррозия поверхности нагрева может начаться при условии, если температура стенки и пристенного пограничного слоя окажется ниже температуры конденсации паров влаги или паров серной кислоты, соответствующей их парциальному давлению в газах. Температура, при которой начинается конденсация влаги на поверхности, называется термодинамической температурой росы (точка росы) tT, p. Температура росы чистых водяных паров при их парциальном давлении в продуктах сгорания рн о =0,01 -ь-0,015 МПа составляет

= 45ч-54°С. При наличии в потоке газов паров серной кислоты температура конденсации (сернокислотная точки росы. гур) значительно

|

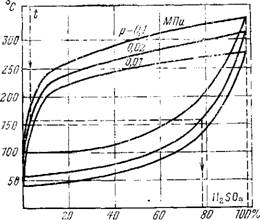

Рис. 16.8. Фазовое равновесие системы Н2О—H2SO« при различных давлениях. |

Увеличивается и может достигать 140—160°С.

Оценочно ее можно определить по формуле (для сжигания мазута)

^Т. р = ^.Р + 205У5нО;, (16.4) где S" = SP/QPH—приведенная сернистость топлива, 0/о-кг/МДж; 0,=2' ^ — концентрация

Избыточного кислорода в газовом потоке, %.

С увеличением содержания серы в топливе и избытка воздуха а возрастает образование SO3 в потоке газов, что ведет к росту температуры росы.

На рис. 16.8 приведена диаграмма фазового равновесия жидкости и пара двухкомпонентной системы НгО и H2SO4 при различных парциальных давлениях водяных паров. Нижняя ветвь кривых при p=const характеризует зависимость температуры кипения водного раствора серной кислоты от ее концентрации, а верхняя— температуру начала конденсации (точку росы) парового раствора. Видно, что даже незначительное содержание паров H2S04 в дымовых газах (левая пунктирная линия) резко повышает температуру начала конденсации, при этом образующаяся пленка жидкости на стенке имеет высокую концентрацию серной кислоты.

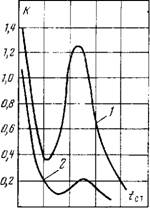

На рис. 16.9 приведены две характерные кривые для низкотемпературных поверхностей нагрева, показывающие изменение скорости коррозии при разных температурах металла поверхности в условиях контакта с уходящими газами после сжигания сернистого мазута. Как видно, скорость коррозии в зависимости от температуры стенки изменяется не монотонно (рис. 16.9, кривая 1). При снижении tcт от точки росы (около 145°С) вначале коррозия резко возрастает, достигая максимума при £Ст=105-ь110°С, затем происходит глубокий спад скорости коррозии, при /0т<85-н 90°С имеет место второй подъем коррозионного разрушения металла.

Коррозия металла происходит при наличии на его поверхности пленки сконденсировавшейся влаги, содержащей H2S04. Продолжение коррозии возможно при новом поступлении в пленку H2SO4 из потока газов. Таким образом, скорость коррозии пропорциональна скорости конденсации паров H2S04.

Свойствами. В результате взаимодействия паров серной кислоты с летучей золой происходит частичное поглощение серной кислоты, ее концентрация в газах и последующая интенсивность коррозии несколько снижаются.

Для исключения низкотемпературной коррозии необходимо иметь ^T. D однако это экономически оправдано при сжигании малосернистых мазутов и сернистых твердых топлив, у которых /Зт. р не превышает 100—110°С. В других случаях определяемая значением /ст температура уходящих газов будет чрезмерно велика.

|

Рис. 16.9 Скорость коррозии листов набивки РВП в зависимости от температуры. Большие избытки воздуха в топке (ат<^1,1); 2 .— предельно низкие избытки воздуха (от = = 1,02-г 1,03). |

|

60 80 100 120 If О "С |

Минимальную температуру стенки поверхности нагрева трубчатого воздухоподогревателя можно определить по формуле

Интенсификация коррозии при ^Ст^85-7-90"С определяется воздействием на металл раствора сернистой кислоты H2SO3, которая образуется при низких температурах вследствие соединения на поверхности пленки влаги Н2О с S02.

Скорость коррозии в зоне температур 80— 120°С существенно снижается при уменьшении избытка воздуха (рис. 16.9, кривая 2), что связано с уменьшением образования S03 и паров H2S04 в дымовых газах. Таким же образом изменяется коррозия и при снижении содержания SP в топливе. При этом максимум коррозии в зависимости от /ст сохраняет свое положение. Увеличение скорости коррозии при /Ст<80°С практически не зависит от воздушного режима, так как определяется воздействием на металл не серной, а сернистой кислоты.

При сжигании твердого топлива в потоке дымовых газов находится большое количество частиц летучей золы, обладающей за счет соединений Са и щелочных металлов основными

0,8ar3yx-WB ' 0,95осг + ав

Где аг и осв — расчетные коэффициенты теплоотдачи с газовой и воздушной сторон поверхности, Вт/(м2-К); t'B — температура уходящих газов и поступающего в поверхность воздуха, °С.

Коэффициенты 0,8 и 0,95 учитывают влияние загрязнения труб с газовой стороны и неравномерность температурного поля газов по сечению газохода.

При прочих равных условиях минимальная температура стенки РВП на 10—15°С выше, чем трубчатых воздухоподогревателей (ТВП), поскольку коэффициент ОСг—ОСв, в то время как в ТВП ав~1,8аг.

|

(16.5) |

|

Г |

Методы повышения /ст поверхностей воздухоподогревателей и способы снижения коррозионного разрушения металла поверхности изложены в гл. 19.