Мазутные форсунки

На газомазутных паровых котлах горелки выполняют комбинированными, поскольку объемные расходы воздуха через горелки при

|

? |

||||

|

V |

||||

|

Г |

—А- |

|||

|

/ |

—. |

|||

|

! |

1 |

|

F 100 80 60 W 20 |

|

4 р 1,0 0,8 0,6 0,4 02 |

|

|

|

О |

F A

Б)

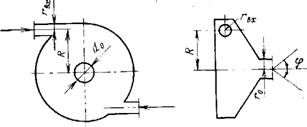

Рис.. 8.2. Принципиальная схема и основные характеристики центробежной механической форсунки. а — принципиальная схема форсунки; б — зависимость коэффициента живого сечення (1), коэффициента расхода (ц) и угла раскрытия струн (<р) от геометрической характеристики форсунки (Л).

Сжигании газа и мазута практически одинаковы. Тип горелок выбирают в зависимости от тепловой мощности котла и расположения горелок на стенах топки, исходя из обеспечения наилучшего заполнения топки факелом. Для тонкого распыления мазута в целях его эффективного сжигания (см. § 4.2) применяют форсунки. Форсунка вместе с каналом подачи горячего воздуха и устройством для его завих - ривания (регистром) образуют мазутную горелку. В зависимости от метода распыления мазута различают механические, паромехани - ческие и паровые форсунки [17].

Механические форсунки являются наиболее распространенным видом форсунок. Распыл мазута в этом случае обеспечивается подачей его под избыточным давлением (2,5—4,5 МПа) в вихревую камеру форсунки и выходом закрученной массы мазута через узкое отверстие— сопло (рис. 8.2,а). Мазут вводится в вихревую камеру несколькими тангенциальными каналами, при этом создается интенсивно вращающийся вихрь с потенциальным распределением скоростей

Wtr—WoR, (8.1)

Где Wt — тангенциальная скорость на расстоянии г от оси выходного сечения сопла; w0 — скорость на входе в тангенциальный канал; R — расстояние между осью форсунки и осью тангенциального канала.

|

5—833 |

В центре вращающегося потока создается пониженное давление, заполненное газовым вихрем, в результате чего истечение жидкого топлива из сопла происходит через кольцевое сечение толщиной г0—Гц, где го — радиус сопла, а гъ — радиус внутреннего газового вихря. На выходе из форсунки пленка жидкого топлива в зависимости от соотношения тангенциальной и аксиальной составляющих скорости раскрывается под определенным углом ср и затем под действием набегающего потока воздуха дробится на отдельные капли, которые движутся по параболе.

Теория центробежной форсунки была разработана Г. Н. Абрамовичем. Важными характеристиками форсунки являются: безразмерный геометрический параметр

А=Яг0/г2вх, (8.2)

Определяемый конструктивными характеристиками форсунки (см. рис. 8.2); коэффициент живого сечения сопла

|=1 -(гв/го)2, (8.3)

Коэффициент расхода р, связывающий полное давление топлива на входе в центробежную камеру с энергией покидающего ее потока; угол раскрытия струи ф (рис. 8.2,6).

Производительность механической центробежной форсунки Ви, кг/с, прежде всего завноит от площади выходного сопла f0, м, и давления поступающего топлива рц, МПа:

|

65 |

(8.4)

ВК = 6(ifo УржРм-

Здесь дополнительно Ь — числовой коэффициент; рм — плотность жидкого топлива, кг/м3.

Производительность мощных центробежных форсунок составляет 0,83—4,5 кг/с (3—16 т/ч) при диаметре выходного сопла d<>=4-=-10 мм. Диапазон качественного регулирования производительности снижением начального давления мазута находится в пределах 60—100%.

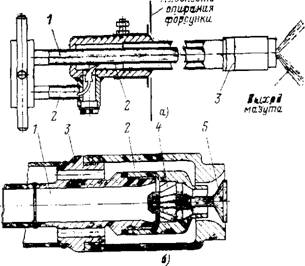

Паромеханические форсунки имеют более широкий диапазон регулирования за счет использования при сниженной нагрузке энергии пара для тонкого распыла мазута. Такая форсунка (рис. 8.3) представляет собой соединение обычной механической форсунки с дополнительным кольцевым каналом подвода пара (рп=0,2-^-0,4 МПа). Вместо центробежной вихревой камеры в форсунке на рис. 8.3 применен аксиальный завихривающий аппарат с конусом-рассекателем. Поток пара со скоростью, близкой к критической, внедряется в распыляемую мазутную струю и за счет своей энергии тонко дробит капли мазута. Расход пара на распыл составляет не более 10% расхода мазута. Такая форсунка имеет диапазон качественного регулирования нагрузки 20—100%.

Кроме указанных, находят применение многосопловые паромеханические форсунки,

|

Рис. 8.3. Мазутная паромеханическая форсунка ТКЗ-4. А — схема; б— продольный разрез наконечника; / — подача мазута; 2 — подача пара; 3 — корпус наконечника; 4 — завихри тель; 5 — рассекатель. |

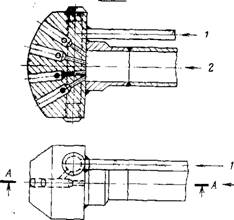

Создающие плоский факел и применяемые для плоских прямоточных горелок (рис. 8.4).

|

А-А |

|

Рис. 8.4. Конструкция головки плоскофакельной форсунки. 1 — подвод мазута; 2 — подача пара. |

Паровые форсунки используются на электростанциях, сжигающих твердое топливо, только как растопочные. В длительной работе они неэкономичны из-за большого расхода пара на распыл (40—60% расхода мазута). Пар давлением 0,4—0,6 МПа эжектирует мазут и тонко дробит его. Мазут может иметь низкое давление. Форсунки этого типа просты по конструкции, обеспечивают высокое качество распыла мазута даже при невысоком его подогреве (до 80°С). Обычно растопочные форсунки могут обеспечить около 30% производительности парового котла.

Под действием центрооежного эффекта мазут выходит из сопла механической форсунки в виде тонкого полого конуса. Толщина первоначальной пленки 6пл=0,56|л/о и составляет 0,5—2 мм. В результате растяжения пленка затем дробится на капли. Диаметр наиболее крупных из них равен толщине пленки.

Капли, имеющие скорость 60—80 м/с, подвергаются дальнейшему дроблению под действием динамического давления набегающей на каплю окружающей газовой среды, воздуха или пара. Этот процесс называют вторичным дроблением.

Средний диаметр капель для механических форсунок составляет около 6Ср=300 мкм и зависит следующем образом от определяющих факторов: 5ср со

<*■»//£■» Как видно, повышение давления слабо влияет

На средний размер капель. В большей мере происходит угрубленне распыла при увеличении диаметра сопла форсунки d0-

В паромеханических форсунках 6ср = 50-н100 мкм и зависит от энергии поступающего пара и эффективности его использования для распыла мазута.

Наиболее крупные капли при работе мощных механических форсунок достигают 1,5—2 мм. Необходимое для их испарения и сгорания время составляет около 2 с. Отсюда объем топочной камеры для полного сгорания топлива должен иметь тепловые напряжения не выше 200—250 кВт/м3 (см. рис. 7.2). При этом надо учесть, что крупные капли движутся в восходящем потоке медленнее, чем окружающие газы, и поэтому их время пребывания в топке несколько увеличивается. В случае использования паромеханических форсунок тепловые напряжения могут быть увеличены.

Регулирование производительности форсунки. Подачу топлива при сжигании мазута можно регулировать двумя способами: изменением давления мазута перед всеми работающими форсунками (качественный метод) и выключением отдельных форсунок (количественный метод).

Из формулы (8.4) следует, что изменение расхода топлива первым способом требует заметного снижения начального давления, поскольку Вмоо Так, для снижения производительности на 40% (от 100 до 60% номинальной нагрузки) давление мазута необходимо снизить в 2,8 раза. Между тем для механических форсунок глубокое снижение давления недопустимо, так как уменьшение интенсивности вихревого движения ведет к росту выходной толщины пленки, уменьшению скорости на выходе из сопла и увеличению размера капель. Повышение начального давления мазута связано с усложнением и удорожанием оборудования для транспорта и регулирования расхода, повышением эксплуатационных затрат. Поэтому при использовании механических форсунок применяют качественно-количественный способ регулирования нагрузки.

При значительном снижении нагрузки отключают отдельные горелки или группы горе

лок,* когда их количество велико. При этом давление мазута перед оставшимися в работе горелками возрастает, что позволяет снова некоторое время снижать нагрузку изменением давления мазута.

На мощных паровых котлах чаще применяют паромеханические форсунки, обеспечивающие качественное регулирование во всем рабочем диапазоне нагрузок. Улучшение распыла мазута можно достигнуть снижением вязкости его за счет более высокого предварительного подогрева мазута (см. § 2.4).