Характеристики угольной пыли. оптимальная степень размола

Полученная после размола в мельнице угольная пыль представляет собой полидисперсный порошок с размером частиц до 300 — 500 мкм, а при грубом размоле бурых углей — до 1 мм. Мельчайшие пылинки адсорбируют на своей поверхности значительное количество воздуха. Овеженасыпанная пыль имеет ПЛОТНОСТЬ Рвас—500-S-600 кг/м3; со временем она слеживается и плотность увеличивается до 800—900 кг/м3. В смеси с воздухом пыль обладает высокой текучестью и легко транспортируется по трубопроводам.

Ситовой анализ пыли. Качество пыли характеризуется тонкостью размола и соотношением фракций. Эти характеристики определяют методом ситового анализа. Для этого отобранную порцию пыли просеивают через 4—5 сит с постепенно убывающим размером ячеек сита. В энергетике СССР сито характеризуется размером его ячейки в свету, выраженным в микрометрах. По принятой методике ситового анализа пыли за суммарный остаток на сите принимают общее количество частиц с размером больше, чем размер ячейки данного сита х, мкм, и выражают его в процентах первоначальной массы навески. Этот остаток обозначают через Rx. Сюда входит как остаток пыли на данном сите, так и на расположенных выше ситах с большим размером ячейки.

С помощью сит возможно рассеивать только пыль с размером зерен более 40 мкм. Мелкие фракции легко цепляются за шероховатости материала сетки, механически соединяются друг с другом. Поэтому анализ фракционного состава мельчайшей пыли производят методом отвеивания на воздушном классификаторе.

|

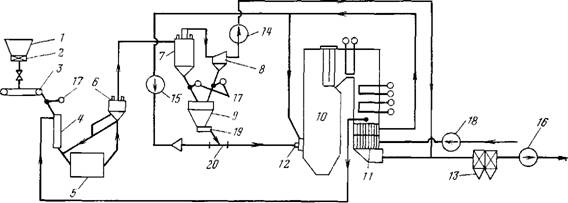

Рис. 3.4. Разомкнутая схема пылеприготовления с газовой сушкой топлива. / — бункер сырого топлива; 2 — отсекающий шибер; 3—питатель сырого угля; 4 — смеситель газов и сырого топлива; 5 — углеразмольная мельница; 6 — сепаратор пыли; 7 — циклон; 8 — пылеуловитель; 9 — бункер пыли; 10 — паровой котел; и — воздухоподогреватель; 12 — горелка; 13 — основные электрофильтры; 14 — мельничный вентилятор; 15 — вентилятор горячего дутья; 16 — дымосос; 17 — клапаи-мигалка; 18 — дутьевой вентилятор; 19 — питатель пыли; 20 — смеситель пыли с воздухом. |

Для наглядности и удобства использования результаты рассева пыли изображают графически в виде зерновой характеристики пыли. Если по оси абсцисс отложить размеры ячеек сит х, а по оси ординат суммарные остатки на ситах Rx, то такая характеристика

Называется интегральной зерновой характеристикой или характеристикой полных остатков (рис. 3.5). Характеристика строится с применением стандартного набора сит и метода воздушной классификации в области мельчайших фракций. Такой анализ пыли довольно длителен и громоздок.

Анализ многочисленных зерновых характеристик размола различных видов топлива показал, что все кривые описываются уравнением

Rx=me~bxn, (3.2)

Где b и п — постоянные для данного топлива и данного метода размола величины, которые оказываются неизвестными при размоле свежей пыли (их можно определить, сделав рассев навески пыли на двух ситах; чаще всего в этих целях используют сита с размером ячейки л—90 и 200 мкм).

Очень большое значение имеет коэффициент п, называемый коэффициентом полидисперсности пыли. Он характеризует структуру пыли, ее распределение по фракциям. Это видно, если продифференцировать по х уравнение (3.2):

У = — = 1 QGbnx" ~ = Rxbnxn -1. (3.3)

Тогда ордината у, % /мкм, на графике '{рис. 3.6) характеризует процентное содержание пылинок размером х. При п> 1 кривая имеет максимум в зоне х=5^-25 мкм. В такой пыли оказывается относительно мало мельчайших фракций. При п= 1 и п< 1, наоборот, наибольшее количество частиц пыли приходится на очень мелкие фракции. Потери от механического недожога в ^рпке в основном зависят от количества крупных частиц в пыли (размером более 250 мкм).

|

О fO 80 120 160 гоо 2ЧВ 280 мкм |

Затраты энергии на размол пыли. При измельчении того или другого материала можно установить определяющие величины, которые могут достаточно точно характеризовать затрату энергии на размол. Применительно к размолу топлива в мельницах используют закон Риттингера, который формулируется следующим образом: работа, затраченная на измельчение материала, пропорциональна вновь полученной поверхности

(3 4)

Где Э — энергия, затраченная на размол топлива, кВт-ч/кг; N — мощность, расходуемая на измельчение топлива, кВт; В — производительность углеразмольной мельницы, кг/ч; /от, hл — первоначальная поверхность 1 кг топлива (дробленки) и конечная поверхность полученного 1 кг пыли, м2/кг; А — удельный расход электроэнергии на измельчение материала, отнесенный к 1 м2 вновь образующейся поверхности, кВт-ч/м2.

Реально поверхность /пл^/др и выражение (3.4) можно упростить:

D^AU л. (3.5)

Удельный расход энергии А определен для большинства видов топлива, поэтому можно рассчитать затраты энергии на размол топлива, если будет известна поверхность пыли.

Поверхность пыли. Теоретическую поверхность пыли, состоящей из пылинок различных размеров, согласно рис. 3.6 при заданном коэффициенте полидисперсности п, но имеющих форму шара или куба, можно определить по следующей упрощенной формуле:

, 450-103 1 Л ШОУ/" /or.

Где рТл — удельная плотность размалываемого топлива, кг/м3; обычно ртл=1700-^1840 кг/м3.

Для определения действительной поверхности в расчет вводится коэффициент формы частиц йф. Среднее значение коэффициента формы дл^ угольной пыли принимают кф= =1,75, тогда действительная поверхность пыли їил—кфіт.

В основном поверхность пыли определяется ее мелкими фракциями. Возникновение механического недожога топлива • в камерной топке связано, как правило, с содержанием грубых фракций (более 250—300 мкм для антрацитов и каменных углей с выходом летучих веществ Vr<25% и более 500—600 мкм при 1/г>30%). Из этого следует, что желательно иметь пыль с показателем п> 1, с незначительным количеством фракций малых размеров (менее 25 мкм) и малым содержанием грубых фракций.

Влажность пыли. Важной характеристикой пыли является ее влажность №пл, %. Повышение влажности пыли сверх рекомендуемых значений ведет к снижению производительности котла, к затруднениям транспорта пыли: потеря текучести и слеживание пыли в бункерах, забивание пылепитателей, замазывание течек и т. п. Вместе с тем пересушенная пыль бурых и каменных углей склонна к самовозгоранию при доступе воздуха в местах ее хранения или скопления, а пылевоздушная смесь взрывоопасна. Определяющей величиной для выбора влажности пыли принята гигроскопическая влажность топлива Wm (см. § 2.3).

Взрываемость пыли. Взрыв в объеме, заполненном взвешенной в воздухе угольной пылью, будет тем интенсивнее, чем больше удельная поверхность пыли (чем мельче фракции) и чем выше выход летучих веществ. Существенное значение имеет температура смеси. Наиболее опасными являются концентрации пыли от 0,3 до 0,6 кг на 1 м3 воздуха.

Воспламенение объема аэропыли сопровождается резким ростом температуры и давления. Оборудование пылесистем не рассчитано на восприятие давления взрыва. Для уменьшения силы взрыва служат предохранительные клапаны, которые при росте давления выбрасывают часть смеси из системы. Предельное содержание 02 в сушильном агенте, ниже которого топливная пыль не взрывается, составляет для торфяной и сланцевой пыли 16%, бурых углей 18%, каменных углей 19%. Уменьшение содержания 02 достигается за счет использования для сушки топлива смеси горячего воздуха с продуктами сгорания. Вероятность взрыва также снижается по мере уменьшения выхода летучих веществ из топлива. При их выходе менее 8% топливо становится невзрывоопасным. Высокая температура пы - левоздушного потока способствует образованию взрывоопасной смеси, поэтому температура аэропыли за мельницей также строго регламентирована. Для пыли большинства топлив она не должна превышать 70—80°С (топливо с большим выходом летучих веществ), в других случаях — не выше 130°С.

Оптимальная степень размола. Для оценки размольных свойств топлива введено понятие о лабораторном относительном коэффициенте размолоспособности k л. о, под которым понимают отношение удельных расходов электроэнергии при размоле в стандартной лабораторной мельнице эталв^ного (твердого) и испытуемого топлива при «условии, что оба топлива имеют одинаковый начальный размер частиц и одинаковую характеристику размолотой пыли, т. е.

/Зисп - (3.7)

В промышленных углеразмольных мельницах условия размола топлива отличаются от лабораторных начальной влажностью и крупностью поступающего топлива, поэтому коэффициент размолоспособности рабочего топлива &рзм отличается от лабораторного &л. о-

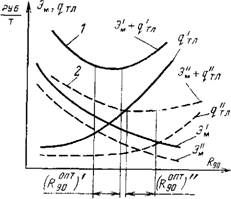

Из формулы (3.4) следует, что угрубление размола пыли обеспечивает экономию энергии на пылеприготовление ДЭПЛ, но неизбежное увеличение в такой пыли крупных фракций ведет к затягиванию процесса горения в топке и росту потерь с недожогом топлива ДЯТЛ. Следовательно, для каждого вида топлива с учетом его характеристик должна существовать область оптимальных значений тонкости размола, когда сумма затрат на размол этого топлива в мельнице Эи и стоимость потерь от механического недожога его в топочной камере <7тл будут минимальными. Если выразить эти величины в одних единицах измерения, например в рублях на тонну пыли, то можно произвести их сопоставление на одном графике (рис. 3.7). Оценку тонкости размола пыли обычно производят по остатку на сите Для нахождения экономически выгодного значениям^ проводят совместные испытания

Парового котла и системы пылеприготовления при разной степени размола топлива.

Более существенное влияние на выбор

Оказывают выход летучих веществ Vr, тип мельницы и сепаратора пыли. Влияние последних выражается через коэффициент полидисперсности п. Экономически выгодную тонкость размола топлива оценивают по формуле,

/?®т = 4+0,8/гУг. (3.8)

|

Рис 3.7. Определение оптимальной степени размола топлива. 1 — топливо с малым V'r и низким kл 0; 2 — топливо с более высокими Vr и k. |