ХАРАКТЕРИСТИКИ ОБМУРОВОЧИЫХ ПЛИТ АВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ

Изготовление и монтаж современных котлов требуют их индустриализации, однако щитовые конструкции обмуровки котлов не позволяют должным образом решить эту задачу. Трудозатраты при выполнении обмуровки велики, и удельный вес их продолжает увеличиваться с ростом единичных мощностей. Проектируемые мощные котлы с накаркасной обмуровкой базируются на различных ее типах, что не позволяет организовать широкий выпуск элементов обмуровки промышленным способом. При обсуждении вида обмуровок новых котлов указывается на необходимость создания новых конструкций обмуровок, которые дали бы возможность обеспечить унификацию обмуровок, максимальную механизацию обмуровочиых работ, ремоитоспособиость и централизованную поставку обмуровочиых плит. ЦКБ - Энерго разработало конструкцию сборной обмуровки из известково-кремнеземистых плит, офактуренных жаростойким бетоном. Предложенная конструкция сборной обмуровки базировалась иа повышении качества материалов, уменьшении объемных и массовых характеристик, простоте сборки и демонтажа обмуровки и организации массового производства элементов обмуровки на специализированных заводах. В качестве материалов были предложены: для защитного слоя — упрочненный днатомобетон, для теплоизоляции — известково- кремнеземнстын материал. Выбор материалов был основан иа сочетании бетона, воспринимающего воздействие топочной среды и обладающего хорошими теплоизоляционными свойствами, с известково-кремиеземистым эффективным теплоизоляционным материалом, что обеспечивает необходимое тепловое сопротивление обмуровки. При этом учитывались возможность совместной технологической обработки материалов и иедефицит - иость сырья. Составы бетона, изоляции и их свойства приведены в табл. 5-1.

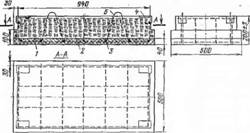

Типовым элементом сборной обмуровки является плита (рис. 5-1), состоящая из слоя жаростойкого бетона и известково-кремнеземистой изоляции. Плиты изготавливают автоклавным способом на специализированном заводе, что обусловлено технологией обработки известково-кремиеземистого материала; у жаростойкого бетона автоклавная обработка повышает качество. В процессе автоклавной обработки материалов происходит сращивание бетонного и изоляционного слоев в монолит, которое сохраняется и при тепловой работе плит. Сращивание слоев позволило уменьшить толщину бетонного жаростойкого слоя, который по технологическим соображениям составляет 40 мм. Слой жаростойкого бетона армируют металлической сеткой, изготовляемой из низколегированной проволоки диаметром 4 мм с ячейкой 120X150 мм (ГОСТ 2246-70), обеспечивающей дополнительную прочность плит при перевозках н монтажных операциях. Общая толщина плиты

|

10DD |

Рис 5-І. Двухслойная обмуровочная плнта автоклавного изготовления (1000X500X200 мм). I — шамотобетон; 2— нзвестхово-кремнеземистай изоляция; 3 —каркасная сетка; 4— уголок для креплений плиты к каркасу; 5 — выступающая арматура (монтажная скоба).

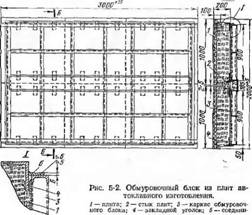

Составляет 200 мм. Ёыбраны два основных тйпоразмера плит: 1000 X 1000 X 200 и 1000 X 500 X 200 мм. Кроме того, по согласованию с заводом-изготовителем могут изготавливаться плиты шириной 400, 300 и 250 мм. Из плит собираются обмуровочные блоки нужных размеров, как показано на рис. 5-2.

Первые опытные плиты с применением упрочненного диатомобетона были изготовлены на опытном заводе

|

Б-Б

Тельная планка. |

ВНИИстром. Тепловые испытания образцов плит, проведенные в ОРГРЭС, показали нх хорошие теплозащитные свойства, но выявили склонность упрочненного диатомобетона к растрескиванию. В дальнейшем двухслойные плнты неоднократно исследовались на стендах ЗиО, а затем и в промышленных условиях иа котле ПК-41. Последующие партии плит для исследований, а затем и промышленные партии плит для обмуровки котлов П-59 и П-57 изготавливались по ТУ 34-48-4616-77 иа Светловодском опытном заводе известково-кремнезе - мистых конструкций.

При изготовлении первой партии плит в качестве жароупорного слоя, кроме упрочненного диатомобетона, был опробован шамотобетон на портландцементе состава по массе, кг/м3: цемента марки 500—300, шамотной крошки— 1250, тонкомолотой добавки нз шамота — 250. Шамотный порошок имел следующий фракционный состав: 5—8 мм 750 кг; 0,15—5 мм 500 кг; меньше 0,088 мм 250 кг. Проведенные стендовые и опытио-промышлен - ные испытания этих плит снова выявили склонность упрочненного диатомобетона к растрескиванию. Поэтому дальнейшая отработка конструкции сборной обмуровки из двухслойных плит велась со слоем шамотобе - тона. Температура применения известково-кремнеземн - стых двухслойных плит составляет 600—650°С, т. е. практически все экранированные участки могут быть обмурованы такими плитами. При повышенных температурах известково-кремнеземистый материал теряет прочностные свойства ие так резко, как совелит; при /=700-н750°С прочность изоляции на сжатие составляет Сс»=2,5^3,0 кгс/см2.

Применение плит автоклавного изготовления иа ие экранированных участках обмуровки требует изготовления трехслойных плит. Изготовление таких плит нз слоев шамотобетона, диатомобетона и известково-крем- неземнстой изоляции не представляет трудности.

Сборная обмуровка из плит автоклавного изготовления имеет значительные преимущества по сравнению со щитовой обмуровкой монтажного изготовления: небольшие типоразмеры плит позволяют унифицировать конструкции ограждений котла, а малая толщина слоя жаростойкого бетона и применение известково - кремнеземистой изоляции, превосходящей по своим характеристикам совелит, позволяет при одинаковом термическом сопротивлении с щитовой обмуровкой значительно уменьшить ее объем (примерно в 1,75 раза) и массу (примерно в 2,0—2,5 раза).