ОГРАЖДЕНИЯ КОТЛОВ. СОСТОЯНИЕ. ПРОБЛЕМЫ

Ограждения (обмуровки) котлов являются наружными стенами топочной камеры и газоходов, обеспечивая одновременно газоплотность и тепловую изоляцию. Конструкция ограждения современного котла зависит от конструкции самого котла — его трубной части и каркаса. Поэтому ограждения не могут рассматриваться и выполняться отдельно и самостоятельно. В связи с этим вопросы типизации конструкций ограждений, унификация элементов и узлов, входящих в них, сильно осложняются, так как каждая вновь выпускаемая серия котлов практически имеет свою специфическую конструкцию ограждений. Несмотря на трудности в унификации конструкций ограждений и их узлов, необходимо стремиться к однотипным принципиальным решениям с использованием одних и тех же проверенных и удобных обмуровочных н изоляционных материалов. Многолетний опыт конструирования и эксплуатации котлов показывает необходимость решения этих вопросов. Это позволило бы избежать ошибок при конструировании ограждений и повысило бы надежность их работы

Условия работы ограждений различны. Они зависят от конструкции котла, ограждения и его расположения в газовом тракте. Вследствие широкого применения радиационных поверхностей (экранов) топочные камеры современных котлов полностью экранированы трубами с относительным шагом s/d^l,10. Такое тесное экранирование позволило практически ликвидировать процессы шлакования стен в топках и снизить температуру на их внутренней поверхности (за трубами) до 400—500°С. Не экранированными поверхностями в топочной камере остаются амбразуры горелок, температура футеровки которых при входе в топку достигает 1400—1500°С. В мощных котлах в настоящее время производят экранирование и амбразур горелок, что значительно удлиняет срок службы амбразуры. В топочной камере остаются не экранированными небольшие по площади лазы н отверстия для установки топочной гарнитуры (обдувоч - ные, смотровые лючки и пр.).

В котлах с естественной циркуляцией в области размещения пароперегревателя, поворотной камере и в начале конвективной шахты условия для работы ограждений более тяжелые. Из-за отсутствия экранирования этих участков температура ограждении на внутренней их поверхности достигает 800—1000°С. Экранирование же этих участков газоходов для котлов с естественной циркуляцией связано с конструктивными трудностями и удорожанием котла. В прямоточных котлах эти газоходы і) настоящее время экранированы. В последующих газоходах температура газов постепенно падает до 140— 160°С.

При температуре газов ниже 450°С ограждения могут выполняться из углеродистой листовой стали без внутренней футеровки, ио с наружной изоляцией.

Так как температуры за экранными поверхностями сравнительно невелики, то в ряде случаев можно заменить ограждения, состоящие из обмуровочных и изоляционных материалов, только высокотемпературной газоплотной изоляцией с защитным слоем.

Для газоплотных котлов, работающих под наддувом (с избыточным давлением в газоходах), вопрос решается иначе, так как они имеют полностью экранированные стены топки и всех газоходов. Герметичность достигается сваркой между собой экранирующих труб при помощи проставок между ними или специальных «плавников», прокатанных совместно с трубами. В прежних конструкциях газоплотность достигалась покрытием труб сплошным стальным листом, специально прикрепленным к ним, что в настоящее время применяется только при реконструкции котлов. На эти газоплотпые ограждения наносится тепловая изоляция, наружная поверхность которой отделывается специальными покрытиями. В газо - плотиых и работающих под наддувом котлах, помимо наружной изоляции, имеются внутренние участки, которые защищают специальными покрытиями с футеровкой амбразур горелок. Ограждения газоплотных котлов должны быть выполнены так, чтобы потери теплоты в окружающую среду через ограждение находились в экономически выгодных пределах (при соблюдении санитарно-гигиенических условий для обслуживающего персонала), а наружная температура поверхности ограждения не превышала нормативного значения. У котлов, работающих под разрежением с уравновешенной тягой в газоходах, должна быть обеспечена газоплотность, для работающих под наддувом — герметичность. Газоплотность ограждений, не имеющих, специальных покрытий, необходима для предотвращения проникновения холодного воздуха в газоходы. На нагревание этого воздуха расходуется дополнительная теплота топлива, которая теряется с продуктами сгорания. Кроме того, в помещение котельной сквозь неплотности в ограждении могут проникать горячие продукты горения (газы, пыль) и нарушать санитарно-гигиенические условия для обслуживающего персонала. Для котлов, работающих под наддувом, нужна полная герметичності, ограждений, так как раскаленные газы, проникая через малейшие неплотности, создают обстановку повышенной опасности для обслуживающего персонала. При этом может возникнуть аварийная ситуация из-за перегрева металлических деталей ограждения. Материалы, входящие в состав ограждения, должны обладать малой теплопроводностью, небольшой массой, удобно укладываться и быть недефицитными. Эти свойства обеспечивают хорошую тепловую защиту, малую массу конструкций, сокращение сроков монтажа и уменьшение стоимости. В связи с увеличением производительности котлов, входящих в мощные блоки 200, 300 МВт и более, приобретает важное значение надежность работы ограждения. Простой каждого блока связан с большими экономическими потерями в народном хозяйстве. Также имеет большое значение ре - монтоспособность ограждения Выработаны специальные требования, которые должны учитываться при проектировании. Практика эксплуатации котлов показала, что некоторые конструкции ограждений с применением обмуровочных и изоляционных материалов (например, части щитовой обмуровки) не удовлетворяют требованиям ремонтоспособностн. Прн капитальных ремонтах такие щиты приходится заменять полностью с внесением конструктивных изменений в ограждение.

Современные конструкции ограждений мощных котлов можно разделить на три основные группы:

А) накаркасные или щитовые, опирающиеся на кар - кас в виде отдельных щитов и панелей-блоков, которые не связаны с трубной системой котла;

Б) натрубные, которые непосредственно прикреплены к трубам экранной системы и могут перемещаться совместно с ними при температурных деформациях труб;

В) газоплотные, предназначенные для работы газоходов без присосов и с избыточным давлением в газоходах.

Помимо приведенных трех групп, имеются комбинированные ограждения, у которых топочная камера имеет иатрубиую конструкцию, а газоходы — накаркасиую.

Каждая из перечисленных групп ограждений имеет свои преимущества и недостатки, как конструктивные, так и технологические. Щитовые обмуровки могут выполняться в любое время года из заранее заготовленных щитов, доставленных к месту их установки, когда помещение котельной уже выстроено и перекрыто. При хорошем выполнении щитовые ограждения достаточно газоплотны. Однако ремонт щитового оборудования на котле практически невозможен. Поэтому ремонт вынужденно производится путем замены щнтов обычной кирпичной кладкой с изоляцией, что, конечно, не рационально н имеет местный характер. Срок службы щитов прн качественном изготовлении составляет от 8 до 10 лет.

Натрубные ограждения проще и легче щитовых, удобней и быстрей ремонтируются, однако их выполнение требует сплошного экранирования газоходов. Производство работ (изготовление блоков) на монтажной площадке возможно только при плюсовой температуре окружающего воздуха. Это ведет к сезонности работ, либо приходится сооружать громоздкие и дорогостоящие тепляки.

Недостатком, присущим обоим типам ограждений, является большое количество узлов и доводочных работ, которые необходимо выполнять непосредственно на котле (заделка стыков, узлы прохода труб через стены, потолочные перекрытия и пр.). Доводочные работы в некоторых случаях составляют до 50% общего объема обмуровочных работ.

Газоплотные ограждения лишены основного недостатка — неплотности. Конструкции ограждений со стальным листом выполняются аналогично натрубным, но без защитного слоя против износа золой. Газоплотные со сплошными экранами из труб с проставками или плавниками покрывают изоляцией с последующей отделкой поверхности. Этот тип ограждений является наиболее перспективным.

Основными показателями для современных ограждений мощных котлов являются масса обмуровки; объем, как общий, так и удельный (приходящийся на 1 т про

|

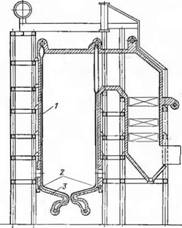

Рис. 1-І. Схема котла со щитовой иакаркасной обмуровкой. 1 — и а каркасная щитовая обмуровка; 2 — гидравліічсс - KHfl затізоі> по периметру топки; 3 — патрубкая обмурои - ка шлакового пода. |

Изводительности котла); удельные трудозатраты на выполнение 1 м3 обмуровочных п изоляционных работ н стоимость сооружения.

На рис. 1-1 показана схема накаркасного ограждения котла в блочном исполнении. Отличительной особенностью этого ограждения является наличие в нижней части топки гидравлического затвора, расположенного по все-

|

Му периметру и необходимого для уплотнения холодной воронки. Холодная воронка при температурном удлинении экранных труб опускается примерно на 100—120 мм, при этом образуется щель по всему периметру между по-

Ыуроака. |

Движной и неподвижной частями ограждения. Гидравлический затвор может быть заменен плотной асбестовой тканью, имеющей складку по всему периметру, допускающей перемещение до 150 мм.

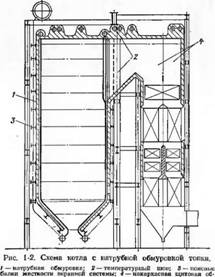

На рис. 1-2 показана схема комбинированного ограждения, натрубного в части топочной камеры и щитового в последующих конвективных газоходах. Основной недостаток такого ограждения — скользящий шов между подвижной и неподвижной частями ограждений. Скользящие швы расположены вертикально по бокам прн выходе из топки в газоповоротную камеру и горизонтально под наклонной частью газохода пароперегревателя. Эти швы имеют различные конструкции уплотнений, которые часто выходят из строя и ие обеспечивают необходимой плотности. Ремонт швов связан с заменой уплотняющей набивки, представляет трудности и возможен только в период остановки котла. Как уже упоминалось, недостатком натруби ого ограждения является появление в нем сквозных трещин, обусловленных разностью температурных удлинений экранных труб и нх изоляции с наружной обмазкой. При тщательном выполнении многослойной конструкции присосы в области топочной камеры удается свести к минимуму. Полностью устранить присосы можно только прій помощи обшнвки стальным листом по трубам или применением цельносварных экранов. Одновременно требуются установка горелочных

•аппаратов непосредственно на экранных трубах и присоединение пылевоздухопроводов к горелкам, обеспечивающее необходимые перемещения.

|

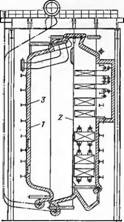

Рис. 1-3. Схема газоплотного котла с иатрубиой изоляцией. |

|

I — натрубная изоляция; 2 — задний экран топки; S — балки жесткости экранов. |

Натрубные ограждения значительно легче накаркас - ных. Масса натрубного ограждения обычно составляет от 100 до 120 кг/м2 при толщине от 130 до 160 мм; на - каркасные ограждения имеют массу от 160 до 220 кг/м2 при толщине от 160 до 220 мм.

На рис. 1-3 приведена схема газоплотного ограждения для котла, работающего под наддувом. Котел имеет совмещенную П-образную компоновку. Задний экран топки является одновременно одной из стен конвективной шахты, При сомкнутой компоновке не нужно экранирование горизонтального газохода, соединяющего топку с конвективной шахтой котла, необходимое при разомкнутой компоновке. Прн этом сокращается поверхность ограждающих стен, уменьшается количество поясов жесткости и количество экранных блоков с монтажными стыками труб, что увеличивает надежность работы котла.

К недостаткам сомкнутого варианта компоновки следует отнести повышенные тепловые нагрузки на трубы заднего экрана, обогреваемые с двух сторон, и сложность узлов крепления конвективных поверхностей нагрева. Ограждения газоплотиых котлов выполняют из плитной или напыляемой изоляции толщиной 100—150 мм. В зависимости от типа наружного защитного покрытия и толщины изоляции масса нзоляцнн составляет 30—50 кг/м2. Такие ограждения просты в конструктивном отношении, надежней в эксплуатации, позволяют значительно сократить срокн и трудозатраты при их монтаже и ремонте.

Объемы и массы обмуровочных н изоляционных материалов для некоторых современных мощных котлов приведены в табл. 1-1. В табл. 1-1 включены котлы, изготовляемые заводами ТКЗ и ЗнО. При подсчете массы принято изоляционными материалами считать только те, объемная масса которых менее 1000 кг/м3 и коэффициент теплопроводности менее 0,25 ккал/(м-ч-°С) при температуре 20°С. Поэтому диатомовый кирпич и асбе - стодиатомовый бетон отнесены к изоляционным материалам.

Из табл. 1-1 видно, что удельные показатели общего расхода материалов на ограждения котлов обоих заводов мало отличаются друг от друга, а состав материалов, входящих в ограждения, идентичен и достаточно ограничен. Меньшее количество материалов соответствует газомазутным, большее — пылеугольным котлам.

Для вновь проектируемых газоплотных котлов объем изоляции вместо 70% будет достигать 90—95%. Поэтому выбору материалов и конструкции изоляции должно уделяться серьезное внимание. Следует отметить, что масса ограждений современного мошного котла составляет около 30% общей массы котла. Основные технико-

Объемы и массы ©бмуровочиых и изоляционных материалов теплоограждении котлов1

|

А |

Типы котлов и их производительность, т/ч |

||||||||

|

Наименование материалов |

T G |

Котлы ТКЗ |

Котлы ЗиО |

||||||

|

Її |

ТГМ-94; |

ТП-100; |

ТП-210; |

ТП-200: |

ПК-47: |

ПК-40; |

ПК-41; |

П-50: |

|

|

Йї |

500 |

640 |

950 |

2500 |

640 |

640 |

950 |

950 |

|

|

Кладка из нормального шамот |

L4I/268 |

||||||||

|

Ного кирпича................................ |

1900 |

41/78 |

64/122 |

91/174 |

378/717 |

141/268 |

149/283 |

7/14 |

|

|

Кладка из диатомового термо |

|||||||||

|

Изоляционного кирпича. . . |

600 |

5/3 |

70/42 |

55/33 |

290/174 |

254/153 |

333/200 |

158/55 |

295/177 |

|

Кладка из шамотного легко |

|||||||||

|

Весного кирпича........................ |

800 |

— |

— |

— |

— |

267/214 |

303/242 |

51/41 |

— |

|

Кладка из теплоизоляционных |

336/134 |

600/240 |

|||||||

|

Плит (совелит и др.) .... |

400 |

270/L03 |

465/186 |

590/236 |

1574/650 |

403/161 |

614/246 |

||

|

Кладка из жаростойкого бетона |

1900 |

230/440 |

255/490 |

420/800 |

945/1800 |

70/133 |

60/115 |

150/285 |

390/740 |

|

Кладка из теплоизоляционно |

|||||||||

|

Го бетона..... |

800 |

340/272 |

400/320 |

790/564 |

2500/1200 |

20/16 |

25/20 |

450/344 |

350/270 |

|

Уплотни тельная обмазка (маг |

30/42 |

||||||||

|

Незиальная) . . . |

1400 |

30/42 |

72/101 |

30/42 |

61/86 |

— |

60/84 |

13/19 |

|

|

Хромнтовая масса по шипам |

Зооо |

37/111 |

46/138 |

92/276 |

— |

— |

35/105 |

— |

26/78 |

|

Всего... ... |

919/952 |

1363/1372 |

1962/1987 |

4840/4883 |

1118/950 |

1308/1126 |

1470/1109 |

1815/1792 |

|

|

В том числе изоляционных ма |

|||||||||

|

Териалов................................. |

615/383 |

935/548 |

1375/833 |

3354/2004 |

877/517 |

1064/623 |

1253/726 |

1245/687 |

|

|

Расход материалов иа 1 т про |

|||||||||

|

Изводительности котла. . . |

1,84/1.91 |

2.14/2.15 |

2,07/2,10 |

1,94/1,96 |

1,74/1.50 |

2.05/1,75 |

1,55/1,17 |

1,91/1,79 |

|

1 В числителе — объем, м3: в знаменателе— масса, т. |

Экономические показатели для современных ограждений имеют в среднем следующие значения:

Масса ограждений, отнесенная к 1 т производительности котла, т/т:

Для натрубных конструкций............................................... 1,1—1,2

Для накаркаспых щитовых конструкций.... 1,8—2,0

Для газоплотных с цельносварными экранами. 0,5—0,6

Сметная стоимость изготовления и монтажа, руб/т. . 100—120 Трудозатраты на 1 т массы ограждения, чел-дни/т:

Для старых конструкций из штучных материалов. в—Ю для конструкций облегченного типа с применением

Термоизоляционных материалов....................................... 5—7

Производительность обмуровщиков и изолировщиков при должной организации работ, м3/чел-дни:

Для конструкций облегченного типа.................................. 0,15—0,2

Для кирпичной кладки...................................................... 0,11

Для блочных конструкций при работах на площадке 0,2—0,23

Доводочные работы на самом котле.................................. 0,08—0,1

В среднем но котлу для блочных конструкций. . 0,12—0,13

В последнее время в связи с внедрением механизации изоляционных работ эти показатели меняются, поэтому приведенные даные следует рассматривать как ориентировочные.