Контроль наружных цилиндрических поверхностей

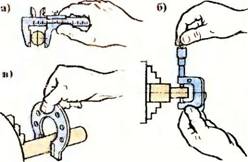

Точность обработки различных поверхностей детален определяется заданной чертежом величиной допуска размера, т. е. разностью между наибольшим и наименьшим допускаемыми предельными размерами. Действительный размер не должен выходить за допускаемые пределы этих размеров. Для проверки точности выполняемых размеров применяются различные измерительные инструменты. При выполнении токарных работ широко применяют штангенциркуль (рис. 64, а). Существуют штангенциркули с точностью до 0,1 мм (10 делений нониуса на длине 9 мм) и с точностью до 0,05 мм (20 делений нониуса на длине 19 мм). При измерении наружных размеров штангенциркуль держат в правой руке, и, подведя его к заготовке (детали), большим пальцем сдвигают подвижную рамку до соприкосновения губок с измеряемой поверхностью. После этого зажимают стопорный винт и отводят штангенциркуль от детали с легким трением.

При работе штангенциркулем с точностью до 0,05 мм подвижную губку подводят к заготовке (детали) вращением микрометрического винта при зажатом винте рамки.

|

Таблица 4 Брак при обработке торцовых поверхностей и меры его предупреждения

|

Для измерения с точностью до 0,01 мм применяют микрометры. Микрометры (рис. 64, б) имеют пределы измерения: 0—25, 25—50, 50—75, 75—100, 100 150, 150—200, 200—300 мм. Не допускается измерение заготовок (деталей) любым измерительным инструментом до полного прекращения вращения шпинделя. При обработке резанием деталь нагревается и расширяется. Поэтому контроль размеров следует производить после остывания детали.

АД КОНТРОЛЬ НАРУЖНОГО ДИАМЕТ-

РА:

А — штангенциркулем, б — микрометром, в — калибром-скобой

|

|

Штангенциркули и микрометры хранят в футлярах. Во время работы нельзя класть измерительные инструменты на переднюю бабку или на станину станка. Для этого на рабочем месте должны быть деревянные планшеты. После окончания работы измерительные поверхности губок штангенциркуля и микрометра протирают и смазывают тонким слоем технического вазелина.

Штангенциркули и микрометры, находящиеся в постоянном пользовании у рабочего, периодически (не реже одного раза в месяц) сдают в измерительную лабораторию для проверки. В условиях изготовления больших партий взаимозаменяемых деталей, точность размеров которых не должна выходить за пределы допуска, размеры контролируют предельными калибрами. Наружные размеры контролируют калибрами-скобами (рис. 64, в). Размер считается правильным, если проходная сторона скобы ГІР свободно находит на измеряемую поверхность, а непроходная сторона НЕ не находит.

При пользовании скобами необходимо соблюдать следующие правила: перед началом работы с измерительных поверхностей калибра снимают предохранительный парафиновый слой или смазку, протирают измерительные поверхности чистой тряпочкой; перед измерением протирать измеряемую поверхность сухой тряпочкой, не допуская попадания нитки или ворса от тряпочки на поверхность; не прикладывать усилия при измерении;

Если скоба упала, возвратить ее в инструментальную кладовую для контроля;

Для выявления овальности валика измерение скобой выполняют в двух взаимно перпендикулярных направлениях, для выявления конусности валика — на обоих концах.