ТЕХНОЛОГИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ

О ГЕОМЕТРИИ ГАЗОВОГО ФАКЕЛА В ПРОЦЕССЕ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ УДОБРЕНИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ

Одним из перспективных способов получения гранулированных минеральных удобрений является использование аппаратов псевдоожиженного слоя. Техника псевдоожижения, с необычайной быстротой внедрившаяся в ряд отраслей промышленности, открывает широкие перспективы для производства гранулированных удобрений. Однако вопросы гранулирования в псевдоожиженном слое изучены в настоящее время далеко не достаточно. Богатой и разносторонней практике, как это часто имело место в истории техники, противостоит недостаточная полнота теоретических исследований. В основу разработанных математических моделей процесса гранулирования химических продуктов в аппаратах кипящего слоя [1—5] положены следующие физические представления [1]: распыленные пневматической форсункой капли раствора гранулируемого продукта движутся в факеле газовой струи, участвуя в то же время в процессе массообмена сушка, нейтрализация). При этом принимается допущение, что факел струи в кипящем слое согласно гипотезе Шаховой [7] состоит из двух зон: чисто газовой и двухфазной, состоящей из газа и присоединенных частиц слоя (граница зон определяется скоростью свободного витания частиц).

Осаждаясь на гранулах слоя, капли растекаются по их поверхности тонкой пленкой раствора. Под действием тепла ожижающего агента влага, содержащаяся в растворе, выпаривается, из него выкристаллизовывается гранулируемый материал, который и дает приращение массы гранулы.

Стабильность технологического режима работы гранулятора во многом определяется параметрами работы распыли - вающего устройства и, в частности, геометрическими характеристиками факела форсунки. При этом одними из наиболее важных величин являются максимальный радиус и дальнобойность газового факела, определяемые по формулам

|

8—867 |

|

|

_ Гэ, в"о' . 1 f frr <1 (2V

Хф' 0.366C2uBI1T V 0,5Рсл

Где «о, "m* — скорость газового потока: начальная, в максимальном сечении струи, м/с; ивит — скорость витания части - слоя, м/с; Гэкв — эквивалентный радиус сопла форсунки, м; Рг, рсл — плотность: газа, слоя, кг/м3; и — начальная концентрация струи, кг раствора/кг распыливающего воздуха; С і, С2 — коэффициенты.

Уравнения (1) и (2) дают хорошее совпадение с экспериментальными данными при известных из опыта коэффициентах Сі и С2. А. Г. Минаев [8] считает, что значения этих коэффициентов определяются только гидродинамикой слоя и могут быть рассчитаны по уравнениям

Ci=0,81Ar~0,115Re0'32; (3)

Где Аг и Re — критерии Архимеда и Рейнольдса для частиц слоя; р'п — плотность пограничной зоны «газ — твердые частицы» факела струи, кг/м3. Коэффициент С\ характеризует динамику изменения газовой зоны, а коэффициент С2 — зоны «газ — твердые частицы» по длине факела.

Ранее [6] нами было показано, что уравнение (4) не имеет физического смысла. Действительно, истечение свободной затопленной струи является частным случаем истечения струи В псевдоожиженный СЛОЙ (при Рсл —рг) - Поэтому при рсл->-рі - коэффициент С2 должен стремиться к нулю (отсутствие частиц в струе). Однако при расчете коэффициента С2 по выражению (4) этого не происходит. В связи с этим возникает необходимость в уточнении расчетной формулы для определения величины С2.

Как известно [1, 3, 4], газовую струю, истекающую в псевдоожиженный слой, можно по аналогии со свободной затопленной струей разделить на два участка: начальный (участок постоянной осевой скорости потока) и основной (участок падающей скорости газа). После скоростей в основном Участке струи описывается формулой Шлихтинга [9]:

Поэтому логично предположить, что на начальном участке происходит формирование профиля скоростей от равномерно

распределенного до профиля, описываемого выражением (5). Таким образом, для переходного сечения струи можно запи

Сать

-Iі (^іт)Т

Где Ьг и Ьг. т — соответственно толшины пограничного слоя газовой зоны и зоны «газ — твердые частицы», определяемые по выражениям

Bv= С, "т~ tw л-; (7)

Br_v=c2x. (8)

Подставляя выражения (7) и (8) в уравнение (6) и решая его относительно коэффициента С2, получаем

|

(9) |

|

І |

1

С = С и>)

2— 1 И-.І+ «ви

VO-f^f

Анализ выражения (9) показывает, что коэффициент Сг зависит не только от гидродинамики псевдоожиженного слоя, но и от начальной скорости истечения струи: с увеличением скорости истечения С2 уменьшается. При понижении плотности слоя С2 также уменьшается. В предельном случае, при Рсл=Рг, скорость витания частиц, а следовательно и коэффициент С2, принимают значения, равные нулю. Таким образом, выражение (9) находится в полном соответствии с классической теорией истечения затопленных струй. В таблице представлены значения' коэффициента С2, рассчитанные по уравнениям (4) и (9) при различных начальных скоростях истечения струи в монодисперсный превдоожиженный слой с диаметром частиц 1 мм и плотностью 1300 кг/м3. Из данных таблицы видно, что при рабочих скоростях истечения газа 150-^300 м/с и порозности слоя є=0,65-^0,80 коэффициент С2, определенный по уравнению (4), имеет среднее значение по отношению к коэффициенту С2, рассчитанному по выражению (9).

При этом максимальное и среднее расхождение значений соответственно составляет 32 и 11%. Следует, однако, отметить, что при снижении начальной скорости истечения струи расхождение значений коэффициентов, определенных по

|

Значения коэффициента С2, рассчитанные по выражениям (4) и (9)

|

Уравнениям (4) и (9), возрастает. Это, на наш взгляд, говорит о целесообразности определения коэффициента С2 по уравнению (9).

Для проверки адекватности выражения (9) было проведено экспериментальное исследование аэродинамики неограниченной газовой струи в псевдоожиженном слое [6]. Цель исследований заключалась в измерении осевой скорости потока в различных сечениях газового факела. Для этого использовался пневмометрический метод. Чтобы избежать искажения поля скоростей при введении в факел трубки Пито—Прандтля, последняя была изготовлена из медицинских игл диаметром 1 мм.

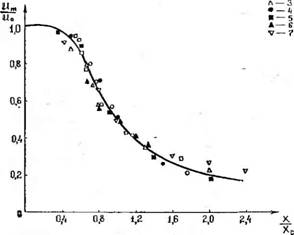

Результаты опытов представлены на рисунке в виде графических зависимостей безразмерной осевой скорости газа от безразмерного расстояния (хс — расстояние от сопла до точки, в которой скорость струи в два раза меньше начальной). Кривая этого рисунка рассчитана с помощью математической модели струи [6, 7] с использованием выражения (9), точки — экспериментальные данные, полученные при исследовании процесса истечения неограниченной струи в псевдоожиженный слой частиц риса и гранул сульфата аммония, а также заимствованные из диссертаций Минаева и Листов - цевой, исследовавших развитие изотермической [8] и неизотермической [10] струй в псевдоожиженном слое частиц алюмосиликатного катализатора.

Удовлетворительное совпадение расчетного и экспериментального профилей безразмерной осевой скорости струи под-

|

О— 1 А —г

Профиль безразмерной осевой скорости струи в псевдоожиженном слое: 1—dcл=2,2 мм; W=2,4; ы0 = =88,4 м/с; 2 —d„=2,2 мм; W=2,4; ы0=95,5 м/с; 3 — dCJI=2,2 мм; W=2,7; ы0=95,5 м/с; 4 — dzli= =2,2 мм; №=2,1; ы0=68,2 м/с; 5 — гранулированный сульфат аммония, гісл=1,3 мм, 1^=3,5; «о= = 74,8 м/с; 6 — алюмосиликатный катализатор; rfCJI= 1,73 мм; W=1,0; ы0=99,0 м/с [8]; 7—алюмосиликатный катализатор, гісл=2,25 мм; W— 1,0; Ыо=б8,2 м/с; <о=87 °С; <сл=27°С [10] |

Тверждает справедливость уравнения (9) и показывает возможность использования его для практических расчетов. Кроме того, интересно отметить, что предложенный метод определения коэффициента С2 может быть с достаточной точностью применен и при расчете неизотермической струи. Последнее обстоятельство является весьма ценным с точки зрения практических расчетов процессов грануляции, так как при осуществлении процесса гранулирования минеральных удобрений в псевдоожиженном слое всегда имеет место истечение неизотермической газожидкостной струи.