Технология минеральных солей (удоБрений, пестицидов, промышленных солей, окислов и кислот)

ПРОИЗВОДСТВО КВАСЦОВ

Для получения алюмо-калиевых квасцов K2SO4^^(504)3' • 24Н20 к концентрированному горячему раствору сульфата алюминия, содержащему 8% А1203, добавляют сульфат калия и перемешивают в течение 1 ч при 80—90°. Затем раствор направляют на

Кристаллизацию, например, в вакуум-кристаллизационную установку. Кристаллы квасцов отделяют на центрифуге и промывают водой. Маточный раствор и промывную воду используют, возвращая их на разбавление раствора сульфата алюминия перед добавкой к нему сульфата калия, пока содержание примеси сульфата железа в них не повысится до 1,1% Fe203. После этого их направляют на разбавление купоросного масла, используемого для варки сульфата алюминия 57.

Алюмо-калиевые квасцы могут быть получены при видоизменении процесса производства очищенного сульфата алюминия. Вначале производят варку каолина с серной кислотой. По окончании нейтрализации серной кислоты в реактор добавляют сульфат натрия из расчета получения натриевых квасцов. Последние, вследствие своей большой растворимости, находятся в растворе. После разбавления раствора до плотности 1,33 г/см3 его отделяют от осадка кремнезема, охлаждают и смешивают с насыщенным раствором хлорида калия. При этом в осадок выделяются алюмо-калиевые квасцы, плохо растворимые при невысокой температуре. В маточном растворе после отделения кристаллов алюмо-калиевых квасцов остаются растворимые примеси — соединения железа и хлорид натрия 89.

В настоящее время алюмо-калиевые квасцы производят по следующему варианту этого способа. Полученный из пульпы гидроокиси алюминия и серной кислоты раствор сульфата алюминия, разбавленный водой до концентрации ~29% A12(S04)3, смешивают со стехиометрическим количеством 15% раствора Na2S04 и с 25% раствором КС1. Последний загружается с 10%-ным избытком для высаливания квасцов, образующихся по реакции: A12(S04)3 + 2КС1 + Na2S04 = 2KA1(S04)2 + 2NaCl

Реакционную смесь нагревают до 70°, затем раствор, содержащий 18,5—19% KA1(S04)2, пропускают через фильтрпресс для очистки от шлама и направляют в четырехкорпусную вакуум-кристаллизационную установку. Остаточное давление в 4-м корпусе — 7 мм рт. ст., что позволяет снизить температуру раствора до 10°. При такой температуре насыщенный раствор содержит ~4% KA1(S04)2. Кристаллизуется ~86% квасцов. Кристаллы поддерживаются во взвешенном состоянии при помощи мешалок, которыми снабжены вакуум-кристаллизаторы; отношение Ж: Т в четвертом корпусе равно 2: 1. Отсюда пульпа направляется на центрифугу, маточный раствор возвращается на производство сульфата алюминия, а кристаллы транспортируются в бункер готовой продукции II сорта. Для получения продукта I сорта отфугованные кристаллы высушивают в барабанной сушилке горячим воздухом (120—130°). На 1 т продукта расходуют: 0,14 т гидроокиси алюминия (100%), 0,23 т хлорида калия (100%), 0,192 т сульфата натрия (100%), 0,40 т серной кислоты (100%), 0,015 т кальцинированной соды (используемой для нейтрализации свободной кислотности раствора сульфата натрия), 168 квт-ч электроэнергии, ~60 м3 Воды, 1,27 мгк пара.

Хорошим сырьем для получения квасцов является нефелин. При взаимодействии нефелина с серной кислотой образуется смесь калиевых и натриевых квасцов по реакции:

(К, Na)20 • А1203 • 2Si02 + 4H2S04 + 20Н20 = = (К, Na)2S04 • A12(S04)3 ■ 24Н20 + 2Si02

Этот процесс осуществляют следующим образом. В кипящую 40—50%-ную серную кислоту постепенно всыпают нефелин. Раствор по мере загустевания разбавляют водой. После полной нейтрализации кислоты раствор некоторое время кипятят, затем разбавляют водой до плотности 1,16—1,23 г/см3 и отфильтровывают от шлама — кремневой кислоты. Затем раствор подвергают выпариванию и охлаждению в лотках, причем он полностью закристалли - зовывается в квасцы. Недостатком этого способа является плохая фильтруемость пульпы, полученной после варки. Это объясняется присутствием геля кремневой кислоты. Часть шлама проходит с раствором через фильтр, вследствие чего готовый продукт иногда содержит нерастворимого остатка больше, чем допускается стандартом.

Для получения легко отделяемого на фильтре осадка разложение нефелина необходимо вести 74—76%-ной серной кислотой при повышенной температуре54. В этих условиях происходит дегидратация кремневой кислоты, вследствие чего она не переходит в коллоидную форму и не затрудняет фильтрацию. Кроме того, при более низкой концентрации кислоты разложение идет слишком быстро (рис. 182), что может затруднить осуществление процесса. При концентрации кислоты выше 76% реакция резко замедляется. Кислота указанной концентрации берется в количестве 83—88% от теоретического. Температура смеси к концу процесса повышается до 140°. По окончании реакции получается рыхлая, пористая масса, из которой квасцы легко выщелачиваются горячей водой. Оптимальное соотношение воды и нефелина при выщелачивании квасцов составляет 2: 1.

Ввиду высокой температуры в реакционном аппарате, возникающей вследствие сильной экзотермичности реакции, выделяющаяся кремневая кислота находится в коагулированном виде. Однако, ввиду того что реакция не проходит количественно и продолжается при выщелачивании квасцов, в растворе обнаруживается и некоторое количество золя кремневой кислоты. Несмотря на это, Раствор легко отфильтровывается — в 7—10 раз быстрее, чем при разложении нефелина 40—50%-ной серной кислотой. Разложение нефелинового концентрата кислотой, созревание массы и ее

выщелачивание можно производить в одном аппарате — варочном котле, снабженном подъемной мешалкой. Как только после смешения нефелина с кислотой, продолжающегося 1—2 мин, температура начинает повышаться, мешалка должна быть поднята. После созревания массы в течение 14—15 мин в котел подают горячую промывную воду для выщелачивания растворимых солей. Выщелачивание производят 20—25 мин при постепенном опускании мешалки.

Полученный раствор содержит около 8% KA1(S04)2, 23% NaAl(S04)j2 и 1% сульфатов закисного и окисного железа. Для

Того чтобы железо содержалось в Основном в виде сульфата окиси (что требуется при применении квасцов для очистки воды),необходимо К серной кислоте, идущей на разложение нефелина, добавлять неболь - бое количество окислителя — азотной кислоты.

Полученный раствор квасцов может быть подвергнут выпарке до концентрации А1203 10,5—12,5%, после чего при охлаждении получается готовый твердый продукт. При выпарке раствора имеет место сильный гидролиз квасцов, в результате которого образуется осадок основных солей и кислотность раствора повышается. Во избежание получения продукта с кислотностью выше допускаемой (0,1%) в конце выпарки необходимо производить нейтрализацию раствора гидроокиси алюминия нефелином или содой. Примерный состав получаемого таким способом продукта следующий: 40,2% A12(S04)3 (12% А1203), 1,7% F*E2(S04)3 (0,7% Fe203), 11,3% Na2S04, 4,6% K2S04, 40,4% кристаллизационной воды и 1,8% примесей.

|

4 в F2 IS KA1(S04)2,2На ЮОгНгО |

|

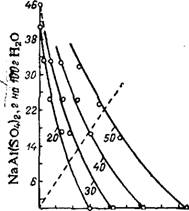

Рис. 184. Изотермы раствори - Мости KA1(S04)2 в растворах NaAl(S04)2(20, 80, 40 и 50°). |

Калиевые квасцы являются значительно более ценным продуктом, чем натриевые, так как в отличие от последних они путем перекристаллизации могут быть получены в очень чистом виде, что важно для многих потребителей. Поэтому раздельное получение калиевых и натриевых квасцов более рационально, чем получение смешанных квасцов путем прямой выпарки раствора. Растворимость калиевых квасцов резко уменьшается по мере увеличения концентрации натриевых квасцов и понижения температуры (рис. 184). Путем охлаждения раствора, полученного сернокцслот - н'ым разложением нефелина, до 30° можно выделить в твердую фазу до 90% калиевых квасцов, Оставшийся раствор содержащий

в основном натриевые квасцы, может быть переработан на твердый продукт выпаркой и охлаждением.

Из раствора квасцов, полученного из нефелина, можно выделить до 90% алюминия в виде калиевых квасцов путем обработки натриевых квасцов хлоридом калия по реакции:

NaAl(S04)2 + KCl KA1(S04)2 + NaCl

Получение квасцов из нефелина можно осуществить разложением водной суспензии нефелиновой муки сернистым газом90. При этом образуется раствор бисульфитов:

(К, Na)20 • А1203 • 2Si02 + 8S02 + 4Н20

NaHS03 + KHSO3 + 2A1(HS03)3 + 2Si02

В отличие от сернистокислотного разложения каолина, разложение нефелина идет с практически достаточной скоростью при обычных температуре и давлении. При отношении Т : Ж в пульпе, равном 1 : 5, степень извлечения А120з из нефелиновой муки в раствор при 20° за 3 ч составляет около 90%. Для получения хорошо отфильтровывающегося осадка Si02 с предотвращением гелеобра - зования взаимодействие двуокиси серы из отбросных газов с вод« ной суспензией нефелина следует осуществлять ступенчато, с постепенным увеличением количества жидкой фазы путем разбавления водой или оборотными растворами91. В начале процесса величина Т:Ж должна быть равной 1:1, а в конце 1 :5. Раствор, полученный после отделения кремнезема, может быть переработан в квасцы обработкой его серной кислотой с последующим выпариванием и кристаллизацией. В качестве побочного продукта образуется почти 100%-ная двуокись серы.

Очистку растворов алюмо-калиевых квасцов от железа можно осуществлять с помощью материалов, содержащих глинозем, например дегидратированной алунитовой породой и др. При этом в результате гидролиза железо-калиевых квасцов образуются труднорастворимые основные железо-калиевые квасцы:

7 3[K2S04 • Fe2(S04)3] + 14Н20

Ч=± K2S04 • 3Fe203 • 4S03 • 9Н20 + 5H2S04 + 2K2S04

Нейтрализация образующейся свободной серной кислоты материалом, содержащим глинозем, способствует сдвигу реакции гидролиза в сторону нерастворимых основных соединений железа92.

Получение не содержащих железа алюмо-аммониевых квасцов из загрязненных железом растворов сульфата алюминия можно осуществить осаждением их сульфатом аммония. К раствору сульфата алюминия добавляют вначале раствор бисульфата аммония, содержащий ~2б% S02, нагревают смесь до 60—70® и выдерживают при этой температуре 30—40 мин. При этом содержащийся в Растворе сульфат окиси железа восстанавливается в сульфат закиси железа. Это восстановление необходимо осуществить потому, что сульфат окиси железа образует с сульфатом аммония изоморфные с алюмо-аммониевыми квасцами железо-аммониевые квасцы, совместно выделяющиеся из раствора.

После восстановления бисульфитом аммония к охлажденному раствору сульфата алюминия, содержащему ~20—25% A12(S04)3, прибавляют раствор сульфата аммония с концентрацией ~35% (NH4)2S04. Для более полного осаждения алюмо-аммониевых квасцов берут 10—12%-ный избыток сульфаГа аммония по отношению к стехиометрическому количеству согласно уравнению:

A12(S04;s ь (NH4)2S04 + 24Н20 = (NH4)2S04 ■ A12(S04)3 • 24Н20

Вследствие экзотермичности реакции раствор разогревается до 50—60°. Его охлаждают до 15—20° с целью увеличения выхода квасцов. Отделенные кристаллы промывают и высушивают.

Этот способ переработки сульфата алюминия представляет, в частности, интерес при получении из него гидроокиси, а затем окиси алюминия. В этом случае алюмо-аммониевые квасцы вторично перекристаллизовывают и затем обрабатывают их водным раствором аммиака для осаждения гидроокиси алюминия, а образующийся раствор сульфата аммония возвращают в процесс93'94.