Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

ЦЕНТРОБЕЖНО-ВАКУУМНОЕ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Литье по выплавляемым моделям за последние годы получило широкое распространение в приборостроении. Этим методом в условиях крупносерийного и мелкосерийного производства отливаются почти все детали, которые вследствие требований, предъявляемых к точности и сложности конструкции, не могут быть отлиты каким- либо другим методом. При этом методе резко сокращаются объем механической обработки и расход металла. Рассматриваемый процесс применяется в приборостроении для отливки деталей из магнитных сплавов, высокоуглеродистой и легированных сталей.

Сущность процесса литья по выплавляемым моделям заключается в том, что сначала изготовляется из формуемых материалов (модельный цемент, гипс, алюминиевые сплавы, пластмасса) мастер - модель, прототип будущей отливки, отличающийся от нее по размерам на величину двойной усадки (усадки восковой смеси и усадки заливаемого металла). По мастер-модели из легко формуемых материалов горячей заливкой изготовляют прессформу, в которую и отливаются модели-детали из легкоплавкой модельной массы. Разработано несколько типов модельных масс, предназначенных для разных условий отливки. Массы, содержащие целлюлозу или полистирол, плавятся при температуре 110—250°, а массы, содержащие стеарин, парафин или воск — при 50—80°.

Для получения плотных без большой усадки выплавляемых моделей, обладающих достаточной механической прочностью, модельную массу нагнетают в прессформу под давлением на гидропрессах. Затем модель окунают в ванну (или обрызгивают из пульверизатора) с жидким связующим составом (этилом, силикатом, жидким стеклом). Таким образом модель покрывается пленкой, которая посыпается прокаленным мелким кварцевым песком. Модель формуют в специальных опоках, заполняя специальным наполнительным составом промежутки между окрашенными стенками модели и стенками опоки. При плавке стальных отливок применяются сухие наполнительные смеси, состоящие из смеси кварцевого песка с жидким стеклом.

После формовки восковой модели в опоку перед отливкой из формы выплавляется модельная масса. Легкоплавкие модельные массы выплавляются струей пара, а тугоплавкие — подогретым воздухом. Выплавленные модели сушат в электрических печах, а после сушки прокаливают. Затем опоки переносятся в литейное отделение и устанавливаются на машины. Заливка металла в выплавленную форму может производиться обычным путем, под давлением, при вакууме, центробежная и комбинированная центро - бежно-вакуумная.

По выплавляемым моделям можно отливать заготовки роторов гиромоторов, изготовление которых обычно сопровождается трудоемкой механической обработкой с большим отходом металла в стружку.

На одном из заводов была сделана попытка отливать ротор. ы обычным методом точного литья по выплавляемым моделям. Однако при последующей механической обработке заготовок роторов обнаружилось большое количество газовых раковин и неоднородность металла. Это говорит о необходимости применения такого метода отливки, при котором в момент отливки из формы удалялся бы воздух и газ и были бы приняты меры для получения однородного и достаточно плотного металла ротора. Наличие в роторе раковин и неплотностей усложняет его динамическую балансировку и ослабляет механическую прочность.

Газовые раковины в отливке заготовок роторов можно устранить применением вакуумного метода заливки форм, описанного выше. При этом методе газы удаляются лучше, чем при других, но металл не очищается в процессе заливки от различных неметаллических включений, обычно снижающих механические качества отливки. При центробежном методе литья отливка получается равномерной плотности, с чистой поверхностью, химический состав ее металла однороден. Однако не исключена возможность наличия в отливке газовых раковин, образовавшихся вследствие того, что газы не вышли полностью из формы.

Таким образом, ни вакуумный, ни центробежный метод в отдельности не обеспечивает годности всех отливок заготовок роторов гиромоторов. Получение плотных, однородных, без раковин заготовок роторов, с необходимостью незначительной последующей механической обработки может обеспечить комбинированная цен - тробежно-вакуумная заливка.

Комбинированные центробежно-вакуумные установки применяются для отливки довольно сложного инструмента из высоколегированных сталей. На аналогичной установке можно отливать и заготовки роторов гиромоторов.

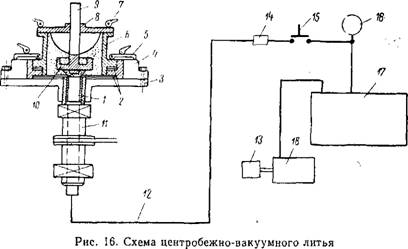

На рис. 16 показана схема установки, позволяющая производить комбинированную центробежно-вакуумную заливку. Наружный диаметр отсасывающей трубы 1 легко скользит внутри пустотелого вала И центробежной машины. Нижняя часть трубы находится в вертикальной направляющей; верхний конец трубы, проходя вместе с валом через вращающийся вал центробежной машины 3, доходит непосредственно до нижней части формы.

Изображенная на рисунке форма предназначена для отливки заготовки ротора 10. Опока 6 устанавливается на прокладках 2 в гнездо кольца 4 и зажимается в нем скобами 5 с быстродействующими затворами 7. Такими же затворами прижимается крышка 8, служащая для предупреждения разбрызгивания металла при вращении центробежной машины. Заформованная и нагретая опока ставится на стол центробежной машины. Отверстие литникового стояка закрывается специальным графитовым стержнем 9. После того как литниковая чаша заполнена рассчитанным количеством жидкого металла, центробежную машину запускают и, когда бу - дет Достигнуто требуемое число оборотов, графитовый стержень вынимают, одновременно открывая трехходовой кран 15, сообщающийся через отсасывающую трубу с помощью резинового шланга 12 с баллоном 17, откуда воздух откачивается включением вакуум - насоса 18, приводимого во вращение электродвигателем 13. Разрежение в сети ■ и I баллоне измеряется вакуумметром 16. Степень разрежения регулируется^клапаном 14. Под действием вакуума газы, находящиеся^ полости^формы, успевают удалиться раньше,

|

|

Чем начнется поступление расплавленного металла. Порции металла должны быть подсчитаны достаточно точно.

Оборудование довольно сложно, но значительная экономия металла и снижение трудоемкости могут оправдать первоначальные затраты.