ТЕХНОЛОГИИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Определение термических свойств теплоизоляционных материалов

Теплоизоляционные материалы, применяющиеся при высоких температурах (600° С и выше), должны обладать целым рядом специфических свойств. Они должны, не расплавляясь, выдерживать действие высоких температур, при повторном нагревании не давать большой дополнительной усадки, быть термически стойкими (неоднократно выдерживать переменное нагревание и охлаждение), в нагретом состоянии выдерживать некоторое заданное давление, не деформируясь.

Таким требованиям отвечают керамические теплоизоляционные материалы (легковесные огнеупоры, перлито - керамические и высокопористые диатомитовые изделия I и др.). При контроле качества таких материалов обычно I определяют их огнеупорность, величину деформации под ' давлением в нагретом состоянии, дополнительную усадку, термическую стойкость.

Огнеупорностью называют способность материала противостоять, не расплавляясь, действию высоких температур.

Показателем огнеупорности (ГОСТ 4069—69) является температура, при которой образец испытываемого материала в форме усеченной пирамиды под влиянием собственного веса деформируется таким образом, что его вершина опускается до плоскости подставки, на которой этот образец установлен. Эта температура называется температурой падения конуса и выражается в °С. ■

Огнеупорность изделий определяют следующим обра-is зом. От изделия откалывают отдельные куски, измельча-, | ют их, растирают в ступке и затем просеивают через си-: то с отверстиями 0,2 мм. Из полученного порошка приготавливают пластичное тесто, затворяя его 10%-ным вод-і ным раствором декстрина. В специальной разъемной форме формуют образцы в виде трехгранных усеченных' пирамидок размером H = 30 мм, а = 8 мм и Ь — 2 мм. Форму предварительно смазывают тонким слоем вазелина, 1» затем в нее набивают приготовленную массу, уплотняют?! ее, срезают излишек, а поверхность среза заглаживают.'!; Отформованный образец вынимают из формы, сушат сна-|| чала на воздухе, а затем в сушильном шкафу при темпе-II ратуре 105—110° С. " її

70 - 11

І

Высушенный образец устанавливают на специальную подставку, выполненную из высокоогнеупорной керамики. Обычно такие подставки изготовляют из массы, состоящей из 70% корунда и 30% огнеупорной пластичной глины. Подставка имеет форму диска с бортиками высотой 3—5 мм.

Рядом с образцом, на расстоянии в несколько миллиметров, устанавливают два контрольных конуса (пироскопа), огнеупорность которых известна. Причем огнеупорность одного из контрольных образцов (пироскопов) должна быть несколько выше предполагаемой огнеупорности испытуемого материала, а второго — несколько ниже. Все три пирамидки должны быть установлены на одинаковом расстоянии от центра подставки. После установки образцов их закрепляют путем насыпания ровным слоем вровень с бортиками подставки чистого кварцевого песка.

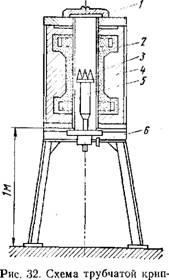

Нагревание образцов производят в лабораторных печах различной конструкции. Наиболее широко для этой цели применяют трубчатые криптоловые печи, которые просты и удобны и в которых сравнительно легко и быстро можно получить необходимую для испытания температуру (вплоть до 1800° С). Схема такой печи показана на рис. 32.

Подставку 4 с установленными на ней пироскопами 3 помещают на корундовый стержень 5 и медленно, перемещая вверх штатив, вводят в центральную часть трубы 2, в зону наивысшей температуры. Штатив закрепляют винтом 6, закрывают крышку I и включают ток.

|

Толовой печи для определения огнеупорности материалов |

При проведении опыта необходимо следить за тем, чтобы скорость подъема температуры в печи не превышала 10° С в минуту, а при температуре, близкой к предполагаемой температуре падения конуса,— 5° С в минуту.

Контроль температуры до 900° С осуществляют с по мощью хромель-алюмелевой термопары, а при более высоких температурах пользуются оптическим пирометром, используя специальное отверстие в печи.

Обжиг заканчивают, когда пирамидка из испытываемого материала своей вершиной коснется основания подставки. Обожженные образцы оставляют в рабочем пространстве печи до полного охлаждения. Затем их вынимают вместе с подставкой и'осматривают, обращая внимание на характер деформации.

Если, например, два контрольных пироскопа имели огнеупорность 1730 и 1750° С, т. е. их номера были соответственно ПК-173 и ПК-175, и если первый пироскоп упал, а второй нет, то огнеупорность испытываемого материала следует обозначить так: ПК-173 и ПК-175, т. е. 1730—1750° С.

Если отмечено неправильное падение испытуемого образца или контрольного пироскопа (на стенку печи или друг на друга) , то испытание следует повторить. При-, чем вторичное использование не упавших при обжиге пироскопов и испытуемых образцов не допускается. В случае прекращения по каким-либо причинам испытания после достижения температуры 1300° С возобновлять испытание с этими же образцами не рекомендуется. Необходимо заменить образец и пироскопы и только после этого продолжить опыт.

При определении огнеупорности в криптоловых печах необходимо внимательно следить за равномерным распределением температуры по сечению печи в зоне нагрева. Перед опытом рекомендуется производить пробный пуск печи и проверять равномерность ее нагревания. При обнаружении местного перегрева необходимо печь выключить, тщательно проверить ее монтаж и распределение криптола, который играет роль проводника электрического тока и обладает большим сопротивлением.

Криптол — это крошка угольных электродов с величиной зерен от 1 до 5 мм. Иногда в качестве криптола используют такой же величины крошку металлургического или нефтяного кокса, древесного угля или других углеродистых веществ. Печь нагревается за счет тепла, выделяющегося при прохождении электрического тока через слой криптола.

Электрическое сопротивление криптолового слоя может быть различным, оно зависит от качества криптола, от величины зерен и степени его уплотнения. Чем мельче частицы криптола и чем меньше степень их уплотнения, Тем выше электрическое сопротивление криптолового слоя, тем более высокая температура развивается в данном месте печи. В связи с этим рекомендуется внимательно следить за равномерностью уплотнения криптола в печи и за однородностью его зернового состава.

Результаты проведенных испытаний рекомендуется записывать по следующей форме:

|

Название материала |

Тип печи |

Контрольные пироскопы |

Время от начала обжига |

Температура |

Примечание |

|||

|

1 |

2 |

Ч |

Мин |

В процессе испытания |

В момент падения конуса |

|||

Образец №... ПК ... (. • .°С). В примечании дается описание характера и последовательности падения опытных конусов.

Определение деформации под давлением при высоких температурах. Деформация материала под давлением при высоких температурах определяет его способность противостоять одновременному воздействию высоких температур и сжимающих усилий и является одним из важнейших показателей его термомеханических свойств.

Так как величина давления при испытаниях более или Менее соответствует условиям службы материалов в конструкциях, то определение этого показателя характеризует температурные пределы их строительной прочности.

Многочисленные методы, с помощью которых определяют поведение огнеупорных материалов при одновременном воздействии на них давления (сжимающего усилия) и высокой температуры, можно разделить на три основные группы.

1. Определение предела прочности матералов при сжатии, нагретых до различной температуры, производимое обычно с помощью гидравлического пресса в процессе нагревания образцов.

2. Определение величины деформации, наступившей: в испытуемом материале под действием известного дав-4 ления при заданной конечной температуре.

3. Определение изменения величины деформации при постоянном давлении и постоянно повышающейся температуре. Эти определения обычно заканчиваются после достижения заранее указанной конечной величины деформации.

Методы первой группы получили ограниченное применение, так как они неправильно отражают условия службы материалов в конструкциях. Высокотемпературные и огнеупорные теплоизоляционные материалы никогда в условиях реальной службы не подвергаются таким высоким давлениям, какие они выдерживают при данных испытаниях.

Методы второй группы применяют главным образом в США. Испытания проводят, как правило, на целых изделиях, нагревая их до заданной температуры и измеряя, возникающие при этом деформативные изменения. ;

Методы третьей группы широко распространены в' СССР и в ряде европейских стран. Преимущество этих" методов заключается в том, что материал характеризуется сразу в широком интервале температур, что позволяет! дать ему наиболее полную оценку и определить область! его применения. I

По действующему в СССР ГОСТ 4070—48 деформа-| цию материалов под давлением при высоких температу- 1 pax определяют на цилиндрических образцах, имеющих | диаметр 36 мм и высоту 50 мм. Величина давления для j высокотемпературных и огнеупорных теплоизоляционных * материалов применяется в соответствии с их средней : плотностью. Например, если средняя плотность испыту - | емого материала равна 400 кг/см3, то давление при его j испытании дается равным 0,04 МПа. . 5

Для определения деформации материалов под дав - ] лением при высоких температурах в СССР применяют! прибор конструкции проф. Э. К. Келера, а также прибор ; с непосредственной передачей нагрузки на образец.

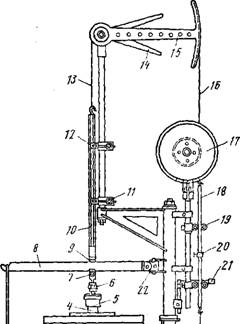

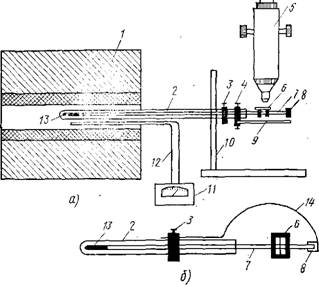

Прибор конструкции Э. К- Келера (рис. 33) состоит из электрической криптоловой печи, нагрузочной системы и отсчетного устройства.

Электрическая криптоловая печь 1 имеет жаровую трубу диаметром 100 мм. Контроль за температурой

|

|

|

Рис. 33. Общий вид прибора Э. К. Келера для определения деформации материалов под нагрузкой при высоких температурах |

Внутри печи осуществляется оптическим пирометром че

Рез горизонтальную боковую трубу 2.

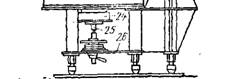

Испытуемый образец устанавливают на нижний штем пель, закрепленный в специальной обойме. Герметизация рабочего пространства печи обеспечивается наличием песочного затвора 24. Нижний штемпель может перемещаться вверх и вниз с помощью установочного винта 25. Песочный затвор, установочный винт со штурвалом смонтированы на металлической подставке 26.

Давление на образец передается через верхний штемпель 4, который (так же как и нижний штемпель) изготовляют из специальной высокоглиноземистой массы. Чаще всего — это корундовые изделия, обладающие высокой огнеупорностью (до 2000° С). Обычно на корундовую часть штемпелей устанавливают промежуточные цилиндры из электродного угля диаметром 50—60 мм и высотой около 70—80 мм. При этом наиболее нагретые концы корундовых штемпелей находятся вне зоны максимальной температуры и практически не деформируются даже при максимальном нагреве печи (до 1700—1750° С).

Корундовые штемпели применяют в целях экономии электродных углей. Однако крепление промежуточных цилиндров к корундовым штемпелям сопряжено со значительными трудностями и поэтому на практике чаще пользуются угольными стержнями с небольшими прокладками (толщиной 10—15 мм) из электродного угля.

Верхний штемпель крепится к обойме 5, которая с помощью соединительной гайки 6 связана со штоком, передающим давление на образец.

Рычаг 8, создающий давление, укреплен двойным шарниром 22 на главной стойке прибора 23. Своей средней частью он опирается на шариковый ролик 7, помещенный в серьге 9 штока давления 10, а к концу рычага подвешивается груз 3, создающий необходимое давление на испытуемый образец. После окончания испытания груз снимается, нагрузочный рычаг выводится из серьги и опускается вдоль главной стойки прибора.

Направляющие ролики 12 и ведущий шток давления укреплены на особых держателях 11, регулируя которые можно обеспечить точное вертикальное положение штока и необходимую степень свободы его скольжения в направляющих.

Мягким стальным тросиком 13 шток 10 соединен с секТорным рычагом 15, который в 10-Кратном увеличении пе

Редает смещение верхнего штемпеля на отсчетную систему. Качания секторного рычага ограничены вилкой 14.

Отсчетное устройство состоит из шкива с укрепленной на нем дисковой шкалой 17. Через шкив перекинут в один оборот тонкий гибкий трос 16, к которому подвешен шток

18, Служащий натяжным грузом. Этот шток движется В направляющих роликах

19. Муфта 20 служит для укрепления в ней самопишущего пера, а кронштейн 21—■ Для установки барабана с Часовым механизмом. При отсутствии самописца деформация образца регистрируется по шкале 17, отсчеты по которой производятся в 30-кратном увеличении. Це - •на деления шкалы соответствует 0,005 мм изменения высоты образца.

Нагрузочная и отсчетная системы уравновешиваются грузом, помещаемым на площадку, подвешенную к штоку 18, после чего уже нагружается система прибора расчетным грузом 3.

Прибор допускает регулирование давления на образец стандартного размера от 0,01 МПа до 1 МПа.

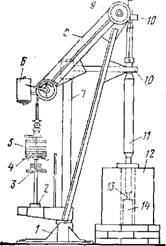

На рис. 34 изображен прибор с непосредственной передачей давления на образец. Этот прибор состоит из нагрузочного аппарата и электропечи.

Электрическая криптоловая печь 12 с вертикальной жаровой трубой устанавливается на фундаменте из огнеупорного кирпича.

|

Рис. 34. Прибор для определения деформаций материалов под нагрузкой при высоких температурах с непосредственной передачей нагрузки на образец |

Испытуемый образец 13 вводят в печь сверху специальными щипцами и устанавливают точно в центр на угольный электрод 14, служащий нижним штампом. Нагрузочный аппарат устанавливают так, чтобы металлический штамп 11 с укрепленным в нем угольным электродом находился в центре жаровой трубы и точно над нижним угольным штампом. Кранообразная станина 7,

Поддерживающая нагрузочный металлический штамп 11, Может вращаться вокруг вертикальной оси, наглухо закрепленной в массивном чугунном башмаке 1. Нагрузочный штамп, масса которого около 61 кг, соединен посредством двух гибких металлических троссов 8, проходящих через две пары шкивов 9, с противовесом. Нагрузочный штамп перемещается в двух направляющих кольцах 10.

Противовес состоит из 10 пластин 5 с массой по 5 кг и имеет тарелку для дополнительного нагружения 3 и шток противовеса 2. Рычажок 4 служит для облегчения отделения пластин друг от друга при их снятии. Изменяя количество пластин и величину дополнительного груза, можно регулировать величину давления на образец от 0 до 6,1 МПа.

Прибор снабжен шкалой, позволяющей фиксировать деформацию образца с точностью до 0,1 мм, а также самопишущим прибором 6.

Испытание образцов производят следующим образом.

Путем высверливания из изделий готовят цилиндрические образцы высотой 50 мм и диаметром 36 мм. Отклонение от этих размеров допускается не более чем на ±1 мм. Верхнее и нижнее основания образца должны быть строго параллельными и тщательно отшлифованными.

Образец устанавливают на нижний штемпель и вводят его в среднюю часть жаровой трубы, печи, в зону наивысшей температуры.

Между образцом и угольными стержнями как сверху, так и снизу кладут круглые прокладки толщиной 10 мм, диаметром 50 мм, изготовленные из электродного угля. Больший диаметр прокладок по сравнению с диаметром стержней обеспечивает равномерную передачу давления на всю торцовую поверхность образца даже при частичном сгорании угля.

После включения печи следят за скоростью подъема температуры, которая вначале не должна превышать 10° С в минуту, а затем после достижения 600—700° G 4—5° С в минуту.

Контроль за температурой до 800° С осуществляют с помощью термопары, а при большей ее величине пользуются оптическим пирометром.

Каждые 10 мин в рабочем журнале производят запись температуры, времени и показаний прибора.

Особо отмечают: а) температуру начала размягчения (HP), которая фиксируется при уменьшении высоты образца на 0,3 мм, причем за первоначальную принимают высоту образца после его расширения; б) температуру, соответствующую сжатию образца на 40%.

После достижения такой величины сжатия испытание прекращают. Иногда не удается зафиксировать температуру, при которой наблюдается сжатие образца на 4 и 40%, вследствие внезапного его разрушения вскоре после начала размягчения или даже без предварительной деформации (например, у динаса). В этом случае температура, при которой происходит резкая деформация, отмечается в протоколе испытаний как температура разрушения.

По данным наблюдений определяют температурный интервал размягчения материала, который соответствует разности температур 40%-ного сжатия (или соответственно температуры разрушения) и началу размягчения.

Запись в рабочем журнале рекомендуется производить по следующей форме:

№ испытания..., прибор'..., дата..., наименование материала..., его средняя плотность... кг/м3, удельная нагрузка на образец...................................... МПа.

|

Время отсчетов но приборам, мин |

X О Ъг 8 s |

4 S 9 |

Температура в печи, °С |

Си & |

Величина деформации |

|||||

|

А> |

И СО |

<о О. |

О & |

S о< в |

||||||

|

№ образца |

ЕЕ о. А} К к <и =: «5 |

Истекшее о начала неп тания |

5 » £ g « 2 О, «J X S |

«5 « О Н «5 Я И |

Л G Ж А, OJ Н О |

Ш ё К ° Ь С Е О >. с Я |

Показания по шкале |

Мм |

% |

Я X Л 9 О) £ S £ |

Результаты испытания не могут быть приняты в следующих случаях: при неправильной «грибовидной», форме деформации образца; перекосе образца; при одностороннем оплавлении образца или других признаках неравномерного нагрева.

Во всех этих случаях после устранения дефекта требуется повторить опыт.

Определение температурных коэффициентов линейного и объемного расширения. Знание точной величины Температурного расширения теплоизоляционных материалов, особенно тех, которые применяют при высоких температурах, имеет большое практическое значение. Чем больше величина температурного расширения материала, тем, как правило, ниже его термическая стойкость, т. е. меньше циклов нагревания и охлаждения этот материал может выдержать. Следовательно, долговечность материала в значительной стетгени зависит от величины его температурного расширения.

Различают два вида температурного расширения: 1) обратимое, происходящее под влиянием только температурного воздействия и исчезающее при охлаждении материала; 2) необратимое, происходящее под влиянием физико-химических превращений в материале при его нагревании. Обычно этот вид температурного расширения (сжатия) наблюдается в некоторых материалах (чаще всего огнеупорных керамических) при значительных температурах (выше 600—800° С).

Температурное расширение материалов выражают следующими величинами:

1) температурным коэффициентом линейного расширения

__ 1_ DL .

А~ L dt'

2) средним температурным коэффициентом линейного расширения в некотором интервале температур

Ucp= Lto(t-t0)'

3) процентом температурного расширения

/7= Lt~Lia 100%, Lu

Где Lt0 — первоначальная длина образца при 0° С или комнатной температуре, мм; Lt — длина образца при температуре измерения, мм; dL/dt — производная длина образца по температуре.

Взаимосвязь между процентом температурного расширения и средним температурным коэффициентом линейного расширения выражается формулой Я=аСрМ00°/о.

Температурный коэффициент объемного расширения а _ Vi-Vto Vt0(i~io)'

Где Vt„—первоначальный объем образца при 0° С; V< — объем образца после нагревания до температуры T° С.

Величина температурного расширения материалов зависит от температуры, до которой данный материал нагревают. Для большинства материалов расширение при высоких температурах больше, чем при низких. Ча-

|

МШТф

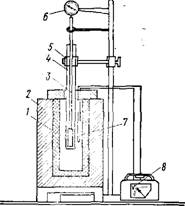

Рис. 35. Схема кварцевого дилатометра: А —полная схема прибора; б — вид сверху на главные детали прибора |

Ще всего - температурный коэффициент линейного (объемного) расширения определяют в интервале температур от 20 до 600—700° С и реже (для огнеупорных материалов) до 1250—1300° С.

Для определения температурного коэффициента линейного расширения предложен целый ряд приборов, наибольшее распространение из которых получили кварцевые дилатометры (рис. 35).

В центре горизонтальной электрической печи 1 с платиновым или нихромовым сопротивлением вставлена кварцевая трубка 2 с запаянным концом, прикрепленная зажимом 4 к столу микроскопа 9.

Образец 13 диаметром 4—5 мм и длиной 100 (50) мм помещают в кварцевую трубку и плотно прижимают к запаянному концу с помощью стальной пружины 14, Которая давит на кварцевый стержень или трубку 7, свободно входящую в стальной колпачок 8, прикрепленный к пружине 14. Пружина 14 укреплена на трубке 2 С помощью зажима 3. Перемещение стержня 7 под давлением расширяющегося при нагревании образца или под давлением пружины 14 в случае сжатия образца фиксируется с помощью микроскопа 5, снабженного окулярной микрометрической шкалой. Отсчеты величины смещения стержня производятся посредством указателя, представляющего собой легкую металлическую рамочку 6, в которую вставлено двойное покровное стекло со стеклянным волоском внутри, расположенным перпендикулярно оси испытуемого образца. Рамочка 6 укреплена зажимами на стержне 7, что дает возможность передвигать ее вдоль стержня в случае необходимости. Обычно микроскоп и печь устанавливают на одной подставке и отделяют микроскоп от печи экраном 10.

Температуру в печи измеряют термопарой 12 и гальванометром 11. При испытании теплоизоляционных материалов, прочность которых сравнительно небольшая, бывает трудно изготовить образцы указанных выше размеров. Поэтому допускается некоторое отклонение по размерам образцов. Обычно при испытании таких материалов готовят образцы в виде цилиндров диаметром до 15 мм и длиной 50 мм и более.

На основании данных, полученных при проведении опыта, строят кривую расширения образца. На оси абсцисс откладывают показания гальванометра, а на оси ординат — соответствующие деления окулярной микрометрической шкалы, пересчитанные в миллиметры.

Результаты испытания рассчитывают по формуле _Ь{а + К)

Где аСр — средний температурный коэффициент линейного расширения; Ь—деление окулярной микрометрической шкалы, мм; а — число делений микрометрической шкалы, на которое переместился указатель в интервале температур от Ta до f; К — константа прибора, определяемая специальными опытами при градуировке дилатометра; T — наивысшая температура опыта, °С; T0 — на

чальная температура опыта, °С; I — длина испытуемого образца, мм.

Часто рассчитывают не только средний температурный коэффициент линейного расширения, но и коэффициенты для промежуточных интервалов температур, например для 20—100, 100—200, 200—300° С и т. д.

Знание величины расширения материала в промежуточных интервалах температур позволяет представить полную картину деформации данного материала при нагревании.

По кривой, построенной на основании опытных данных, судят о равномерности расширения испытываемого материала при его постепенном нагревании. Чем плавнее происходит расширение материала с увеличением температуры, тем, как правило, выше его термическая стойкость.

Второй прибор, позволяющий быстро и просто провести опыт и получить достаточно точные результаты, изображен на рис. 36.

Этот дилатометр отличается от рассмотренного выше тем, что он устанавливается вертикально и отсчет величины деформации материала производится не с помощью микроскопа, а посредством индикатора с точностью до 0,001 мм.

Прибор состоит из вертикальной муфельной электропечи 2, кварцевой трубки 4, укрепленной на кронштейне 5, кварцевого стержня 3, который передает деформацию образца 1 к индикатору 6, фиксирующему эту деформацию. Измерение температуры осуществляется с помощью термопары 7, а ее регулирование—ступенчатым автотрансформатором 8.

|

Рис. 36. Схема вертикального дилатометра |

Определение линейной температурной усадки. Знание этого показателя необходимо при конструировании тепловой изоляции тепловых агрегатов и теплопроводов,

А также для правильного ведения технологических процессов при производстве изделий, особенно обжиговых.

Для проведения испытания изготовляют образцы размером в плане 100x100 мм и толщиной, равной толщине изделия, из которого они вырезаны.

Грани образцов должны быть равными и параллельными. Испытуемый образец прокалывают вблизи торцов стальными иглами и измеряют штангенциркулем расстояния между ними с обеих сторон образца.

Затем образец в горизонтальном положении помещают в муфельную печь на керамическую подставку так, чтобы иглы находились на боковых гранях. і

Подъем температуры в печи до ее заданного значе - j ния должен быть непрерывным и равномерным (100— ! 120° Свіч). І

Образец выдерживают в печи при заданной темпе - j ратуре, сооотвествующей стандарту на данный материал, J в течение 8 ч. После окончания нагревания образец, J охлаждают непосредственно в печи до комнатной тем - я пературы, после чего вновь измеряют расстояние между;! иглами. j

Линейную температурную усадку L (в процентах) ! вычисляют с точностью до 0,1 % ; І

L = {h~li) 100, Щ

Где 1 — среднее расстояние между иглами (с одной и другой сторон образца) до нагревания, мм; Iг — тот же показатель после нагревания и охлаждения, мм

Определение термической стойкости. Под термиче - J ской стойкостью материалов понимают их способность I выдерживать резкие колебания температуры без разру - | шения. Термическая стойкость является одним из наи - j более важных термомеханических свойств высокотемпе-.З ратурных и огнеупорных теплоизоляционных материалов, і так как она в основном определяет продолжительность службы этих материалов, т. е. их долговечность.

Причиной разрушения материалов при резкой смене<| температур являются напряжения, возникающие в материале при его нагревании и резком охлаждении. * Разрушение материала происходит обычно под влия-'!. нием растягивающих напряжений (при охлаждении) или,; напряжений сдвига (при нагревании). Разрушению мо-| гут способствовать резкие различия в температурных!;

Коэффициентах расширения компонентов, составляющих ■материал, а также отдельных его фаз.

По данным ряда исследований на термостойкость теплоизоляционных материалов значительное влияние оказывает характер пористости. Например, термостойкость легковесных шамотных огнеупоров, полученных пеновым способом, составляет 7—12 теплосмен при нагревании до 1200° С и охлаждении на воздухе до потери 20% массы, а термостойкость шамотных легковесов, изготовленных по способу выгорающих добавок, определенная таким же способом, 19—35 воздушных теплосмен.

На термическую стойкость оказывают заметное влияние и технологические факторы: гранулометрия и состав шихты, способ получения пористой структуры материала, способ формования изделий, режимы тепловой обработки, форма и размеры изделий и т. п.

Существующие методы определения термической •стойкости материалов можно разделить на три группы: расчетный метод — по физическим характеристикам; экспериментальный — по потере прочности после определенного числа теплосмен; экспериментальный —• по числу теплосмен, которые образец выдерживает до потери определенного процента массы или до полного разрушения.

Расчетный метод не нашел широкого распространения из-за сложности определения необходимых констант и частого несовпадения с результатами, полученными экспериментальным путем.

Метод по потере прочности может быть рекомендован в основном для оценки термостойкости однородных плотных изделий и образцов.

Для высокотемпературных и огнеупорных теплоизоляционных материалов, прочность которых сравнительно невелика, наиболее приемлем третий способ.

Согласно ГОСТ 7875—56, термостойкость огнеупорных материалов определяют на образцах — кирпичах стандартного размера путем нагревания их торцевой стороны при температуре 1300° С с выдерживанием при этой температуре в течение 15 мин и последующего резкого охлаждения в проточной воде комнатной температуры. Термостойкость оценивают по числу теплосмен, которые образец выдержал до потери 20% массы.

Многие теплоизоляционные материалы, применя - ' ющиеся для высокотемпературной изоляции (диатомито - вые обжиговые, перлитокерамические, вермикулитокера - ' мические и т. п.), испытывать при таких условиях нельзя, так как их температура применения гораздо ниже и обычно не превышает 800—1000° С. Поэтому такие материалы нагревают до их температуры применения или до максимальной температуры, при которой они обжигались. Кроме того, при испытании пористых материалов охлаждение образцов или изделий производят на воздухе (струей холодного воздуха), а не в воде, так как при последующем нагревании образцов возможно их разрушение вследствие активного парообразования.

Если испытания на термическую стойкость производят для получения сравнительных данных, а также при выполнении учебных лабораторных работ, то обычно используют небольшие образцы в виде плиток размером 50x30x20 или 100x50x30 мм. Испытание промышленной продукции производят на целых изделиях. В этом случае образцами для испытания служат изделия длиной 200—250, шириной 100—150 и толщиной 50—100 мм. При испытании изделий больших размеров образцы получают путем распиловки их на отдельные части и под - тесывания. При этом в протоколе испытаний обязательно указывают первоначальную форму и размеры испытываемых изделий, так как получаемые цифровые результаты не вполне сравнимы с результатами испытаний изделий, не требующих дополнительной обработки.

Нагревание образцов производят в электрической лабораторной печи, нагревательные элементы которой (нихромовые спирали, силитовые стержни и т. п.) расположены в одной плоскости, параллельной плоскости торцов нагреваемых образцов.

Стандартная печь предназначена для одновременного испытания шести образцов — кирпичей стандартного размера. Контроль температуры осуществляется с помощью термопар, которые вводят в печь через специальное отверстие в ее своде и устанавливают между торцевыми поверхностями образцов и нагревательными элементами печи на высоте середины образцов и на расстоянии 10 мм от их торцов.

Испытание производят следующим образом. Предварительно высушенные при температуре 105—110° С и' взвешенные образцы загружают в печь, разогретую до температуры испытания, таким образом, чтобы концы их выступали в печное пространство на 50 мм. Для создания одинаковых условий нагревания образцов крайние из них защищают «холостыми» кирпичами, которые не подвергают последующим испытаниям. При разрушении «холостых» кирпичей их заменяют новыми. Все зазоры между отдельными образцами и стенками загрузочного отверстия закладывают шамотными вкладышами или забивают огнеупорной ватой.

Образцы выдерживают в печи при постоянной температуре (заданной температуре испытания) в течение 40 мин. Так как при загрузке образцов температура в печи падает, то отсчет времени ведут с того момента, когда в печи восстанавливается необходимая температура.

После выдержки образцы быстро вынимают из печи и охлаждают струей холодного воздуха, используя для этого вентилятор. После охлаждения образцов до 25 — 30° С производят описание внешних изменений, происходящих с образцами: появление трещин, отколов и т. п. При этом отколовшимися считают не только те куски, которые отделились от образца во время его охлаждения, но и те, которые отпадают от него при легком нажатии пальцем. Все отколовшиеся куски собирают и взвешивают, а образцы подвергают повторному испытанию.

Каждый нагрев и каждое охлаждение в сумме составляют одну воздушную теплосмену.

Обработку полученных результатов производят следующим образом. После каждой теплосмены образцы осматривают и устанавливают: 1) наличие трещин, их ориентировку и размеры; 1) появление потерь массы;

3) потерю образцом 20% своей первоначальной массы;

4) разрушение образца.

При определении числа выдержанных образцом теп - лосмен принимают в расчет и ту последнюю полную теплосмену (нагревание плюс охлаждение), при которой наступило разрушение образца. Если же разрушение наступило на стадии нагревания, то эта теплосмена во внимание не принимается.

Если в течение нескольких теплосмен потери массы не наблюдались, а затем наступило значительное откалывание, в результате которого общая потеря массы образца превысила 25%, то за показатель термической стойкости принимают число теплосмен на единицу меньше порядкового номера последней. В случае, когда после этой последней теплосмены потеря массы находится в пределах 20—25%, то она принимается в расчет.

Окончательный подсчет количества теплосмен производят по результатам испытания всех шести стандартных образцов. При этом указывают максимальную температуру нагрева, способ'охлаждения и до какой температуры охлаждались образцы. Например, испытывался шамотный легковес со средней плотностью 400 кг/'м3. По результатам испытания делается следующая запись. Шамотный легковес марки ШБЛ-4 выдержал семь воздушных теплосмен от 1000 до 30° С.

Результаты испытаний рекомендуется записывать в виде таблицы по следующей форме:

|

Наименование материала |

Размер образцов, мм |

І Номер образцов |

Число теплосмен |

Общий процент потери в массе |

>> А, Т Се о. о. О) Ь Ы к св К а, К се й> Х а |

Примечание |

|||

|

І До появления ' трещин |

До начала потерь массы |

До 20% "потери массы |

! До полного разрушения |

||||||