СВАРКА СТАЛИ, ПЛАКИРОВАННОЙ ТИТАНОМ

Сварка стали, плакированной титаном, имеет ряд особенностей, связанных со специфическими свойствами титана.

Обычно при сварке малоуглеродистой стали, плакированной нержавеющей сталью, основной и плакирующий слои сваривают последовательно с применением соответствующих сварочных материалов. Сварка такой стали выполняется с обязательным сплавлением между собой сварных швов основного и плакирующего слоев.

Для стали, плакированной титаном, такой порядок сварки неприемлем, так как при сплавлении титана со сталью в сварном шве и на границе его образуется большое количество твердых и хрупких интерметаллидов, способствующих самопроизвольному разрушению сварных соединений. Поэтому соединения стали, плакированной титаном, должны свариваться так, чтобы не допустить сплавления швов обоих слоев, Выполнить это условие можно, применяя специальные разделки, у которых в районе сварного шва основного слоя удален плакирующий слой. В этой разделке можно выполнить сварной шов основного слоя и обеспечить сквозной провар путем подварки корня шва. Для коррозионной стойкости соединения со стороны плакирующего слоя приваривают внахлестку накладку на режимах, не допускающих сквозного проплавления слоя титана. При сварке плакированной титаном стали граничный слой в зоне термического влияния находится определенное время при повышенных температурах, которые могут вызвать его хрупкость Поэтому важно изучить свойства граничного слоя, подверженного нагреву, и изыскать способы устранения его охрупчивания. Такие исследования были выполнены в работе [53]. Опыты проводились на биметалле СтЗ (толщиной 32 мм) + ВТ1 (толщиной 4 мм), полученном сваркой взрывом без промежуточного слоя.

В основном слое вырезали канавки, представляющие собой V-образную разделку. Дно канавки располагали на расстоянии 2—4 мм от линии соединения титана со сталью. Канавку заплавляли электродами УОНИ— 13/45 диаметром 3 мм для первого прохода и диаметром 5 мм — для последующих проходов. Сварочный ток соответственно был равен 100—120 А и 220—240 А. Из проб вырезали образцы для испытания плакирующего слоя на срез и отрыв.

|

Таблица 19 Механические свойства биметалла СтЗ + ВТ1

|

Результаты испытаний (табл. 19) показывают, что под действием тепла сварочной дуги в зоне термического влияния (з. т. в.) у стали в исходном состоянии происходит повышение сопротивления срезу и понижение сопротивления отрыву граничного слоя.

Отпуск, снижая механические свойства граничного слоя, делает его нечувствительным к термическому циклу сварки. При испытании на срез образцов, вырезанных от отпущенной пластины, на плакирующий слой которой были наплавлены аргонодуговой сваркой валики, было получено сопротивление срезу вне зоны термического влияния 19,2 X X 10_7Н/м2, а в зоне термического влияния—18,7 X X 10-7Н/м

Металлографическое исследование шлифов, вырезанных из сваренных проб, показало, что вдали от зоны термического влияния металл в исходном состоянии имеет структуру, свидетельствующую о деформации граничного слоя в процессе получения плакированной стали. Так, со стороны титана ясно видны линии скольжения, а со стороны стали —■ деформированные зерна перлита и феррита.

Микротвердость деформированных участков стали, примыкающих к граничному слою, равна (206—284) • 10~7Н/м2, в то время как более удаленные участки с равноосной структурой имеют микротвердость, не превышающую 215 • 10~7 Н/м2. У этого же металла после отпуска сохраняется структура, характерная для металла в исходном состоянии (после взрыва), но твердость участков стали, примыкающих к граничному слою, снижается до 220 х х 10~7 Н/м2, т. е. до уровня твердости металла в исходном состоянии с равноосной структурой.

На некоторых шлифах от образцов, сваренных в исходном состоянии (без отпуска), была выявлена непосредственно примыкающая к белой прослойке темная фаза, мик - зотвердость которой составляет (517—775) • 10~7 Н/м2. 3 образцах, сваренных в отпущенном состоянии, таких участков не обнаружено.

Появление в зоне термического влияния обезуглерожен - ной ферритной полосы у границы сплавления стали с титаном, белой прослойки по границе сплавления и продуктов распада титана у этой границы свидетельствует о протекании существенных диффузионных процессов между сталью и титаном в связи с нагревом граничного слоя при сварке, несмотря на кратковременность термического цикла.

|

Ъ+15 ■«*" —■" »» б элементы сварных соединений из стали, |

Ь *25

|

|

|

Ш 25 * —— |

|

Заполнитель |

|

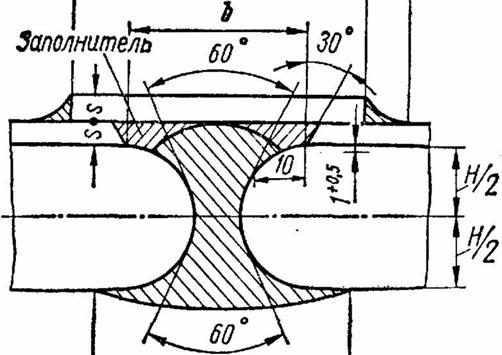

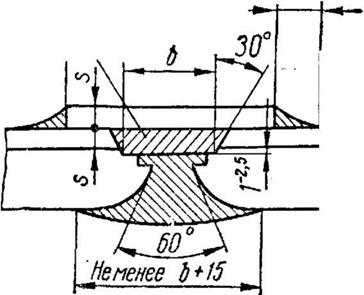

а Рис. 31. Конструктивные плакированной титаном: а — односторонний шов; б — двухсторонний шов. |

Можно ожидать большего развития процессов диффузии в граничном слое под действием тепла дуги для стали в исходном состоянии (в частности, обогащение его углеродом) по сравнению со сталью в состоянии отпуска. По-видимому, с этим обстоятельством и может быть связан факт некоторого увеличения сопротивления срезу плакирующего слоя в зоне термического влияния для стали в исходном состоянии.

Изучение граничного слоя показало, что под действием тепла дуги его свойства для стали после отпуска изменяются незначительно и практически не могут ухудшать качества сварного соединения. Поэтому разработанные конструкции и элементы разделок соединения (рис, 31) основаны только

на технологической возможности их выполнения и обеспечивают отсутствие сплавления сварных швов основного и плакирующего слоев. Как обычно, в таких соединениях требуемая механическая прочность достигается за счет сварного шва основного слоя. Накладка, привариваемая к плакирующему слою, предназначена только для создания антикоррозионной стойкости соединения.

|

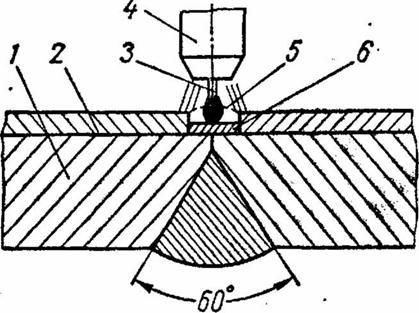

Рис. 32. Схема сварки биметалла сталь—титан: 1 —- сталь; 2 — титан; вольфрамовый электрод; 4 — горелка; б — присадочная' проволока; 6 — прокладка из ниобия. |

На рис. 31 между накладкой и сварным швом основного слоя показан заполнитель, предназначенный для увеличения коррозионной стойкости соединения в случае проникновения агрессивной среды под накладку.

В качестве заполнителя в некоторых случаях рекомендуют использовать серебро, которое хорошо сплавляется с титаном, или легкоплавкие припои, Для этой цели, очевидно, можно использовать также полимеры типа эпоксидных смол, выбирая их состав в зависимости от характера агрессивной среды.

Прочность сварных стыковых соединений плакированной титаном стали с накладками была определена при испытании на растяжение плоских образцов. Предел прочности этих образцов равен (40,0 - г- 44,5) • 10~7 Н/м2, что удовлетворяет требованиям, предъявляемым к стали СтЗ. В процессе испытания образцов на растяжение сначала (при напряжении не менее 38 • 10~7 Н/ма) разрушались швы, приваривающие накладку, а затем основной слой. Такой характер разрушения объясняется тем, что титан не менее пластичен по сравнению со сталью марки СтЗ.

В работе [53] предложен способ сварки биметалла сталь + титан, исключающий применение накладок. По этому способу биметалл с подслоем из ванадия сваривают

следующим образом (рис. 32). Со стороны титана удаляется плакирующий слой. Со стороны стали кромки подготавливаются под сварку встык. После сварки стали в паз плакирующего слоя укладывается тонкая прокладка из ниобия, а на нее ■— присадочная проволока из титана, диаметр которой зависит от толщины слоя. Затем плакирующий слой сваривается вольфрамовым электродом в среде аргона. При этом дуга направляется по оси уложенной проволоки, при расплавлении которой образуется шов. Так как температура плавления ниобия выше точки плавления титана и поскольку отсутствует прямое воздействие дуги на прокладку, последняя проплавляется лишь частично и тем самым препятствует сплавлению титана со сталью и образованию хрупких фаз. Для биметалла общей толщиной 10 мм при толщине плакирующего слоя из титана ВТ1, равного 2 мм, принимают: V-образную разделку кромок со стороны стали с углом раскрытия 60°, толщину прокладки из ниобия 0,1 мм, диаметр присадочной проволоки из титана 4 мм.

Исследования показали, что сварные соединения, выполненные по описанному способу, обладают высокой коррозионной стойкостью в растворах серной и соляной кислот и других агрессивных средах. Скорость коррозии металла и соединений одинакова и практически не отличается от соответствующего показателя для титана ВТ1.