СВАРКА АЛЮМИНИЯ С МЕДЬЮ

Алюминий все чаще применяется взамен меди при изготовлении токоведущих шин и проводов. Алюминиевые проводники тока дешевле медных, имеют меньший удельный вес. При одинаковом погонном весе проводов электропроводность алюминия в два раза выше, чем меди. Соединению алюминия с алюминием и другими металлами препятствует образование плотной окисной пленки на его поверхности. Она обладает высоким электрическим сопротивлением, вследствие чего разъемные соединения алюминия с медью ненадежны в работе. Для повышения надежности таких соединений необходимо приваривать к алюминиевым проводникам медные выводы. Такие сварные соединения обеспечивают более высокие электрические свойства контактов, чем соединения на болтах.

Неразъемные соединения алюминия с медью могут быть получены сваркой давлением, плавлением и при совместном их действии. В настоящее время применяется преимущественно сварка давлением. Величина необходимого для образования прочных соединений давления зависит от способов сварки. При холодной стыковой сварке оно составляет (150 - г - 200) • 1(Г7 Н/м2.

На процессе холодной сварки основано получение биметаллических листов алюминий —> медь (плакирование). Плакирование в холодном состоянии связано с единовременным обжатием до 75%. С целью уменьшения мощности прокатного оборудования предложена технология изготовления биметаллических листов алюминий — медь, сочетающая холодную и горячую прокатку.

При необходимости соединения алюминиевых круглых образцов сплошного и трубчатого сечения с медными возможно

применение сварки трением [91, а также контактной стыковой сварки оплавлением и сопротивлением [32]. В монтажных условиях сварка давлением затруднена. В отдельных случаях в связи с конструктивными особенностями деталей применение сварки давлением исключено. В этих случаях целесообразно применять сварку плавлением; имеются сведения об использовании для этой цели дуговой сварки. В работе [33] Ьписана аргонодуговая сварка алюминия с медью с предварительным нанесением на медь оловянного покрытия или серебряного припоя. Для получения неразъемных соединений алюминия с медью применяют также сварку заливкой и термитную сварку.

k Обзор различных видов сварки алюминия с медью приведен в работе 132]. Наибольшее практическое применение получила сварка плавлением алюминия с медью.

Дуговая сварка плавлением алюминия с медью связана с определенными трудностями, обусловленными свойствами соединяемых металлов: высокой прочностью их окисной пленки, большой разницей температур плавления, ограниченной взаимной растворимостью металлов и т. д.

Оценивая свариваемость как совокупность свойств алюминия и меди, определяющих возможность протекания физико-химических процессов, которые приводят к получению прочного неразъемного соединения, необходимо прежде всего обратить внимание на различие их температур плавления. Когда нагрев алюминия достигает температуры плавления, медь находится еще в твердом состоянии. Интенсивное окисление алюминия и меди в процессе дуговой сварки требует применения специальных мер по предупреждению образования окислов и, главное, по удалению их из зоны шва. Многочисленные опыты показали, что даже при сварке в среде аргона разрушение окисной пленки, образующейся на поверхности свариваемых металлов, и смачивание меди алюминием происходят одновременно с оплавлением медной кромки. В результате шов формируется из чрезмерно перегретого алюминия, содержащего значительный процент меди,

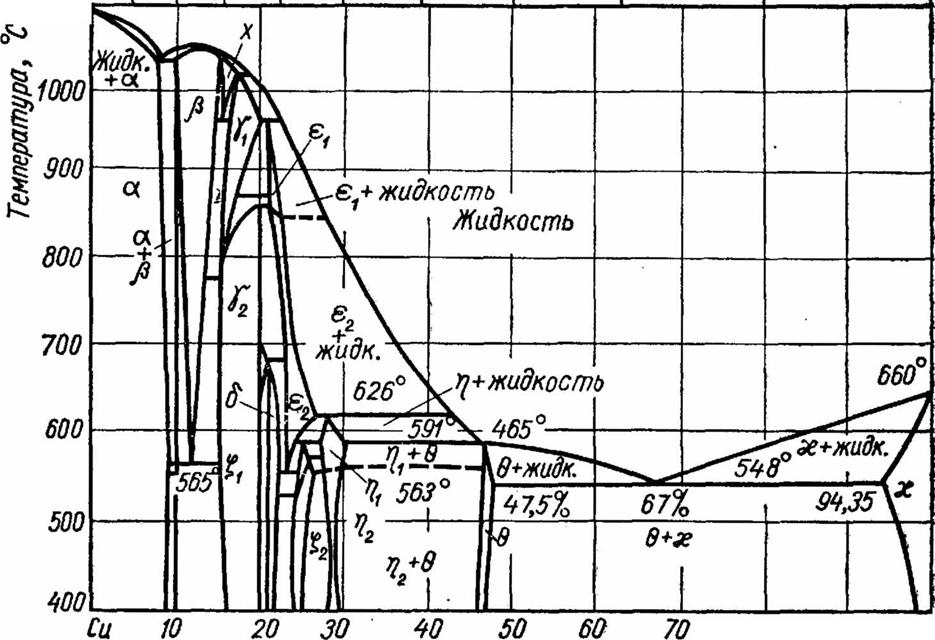

Механические свойства алюминия при добавке меди, а также меди при добавке алюминия резко изменяются. Диаграмма состояния сплава алюминий — медь (рис. 54) показывает, что алюминий и медь обладают неограниченной взаимной растворимостью в жидком состоянии и ограниченной — в твердом. При 400° С растворимость алюминия

|

Ат.°/ А1 О 10 20 30 40 50 60 70 80 90 100 ■ III і і 1100

80 90 Вес. %А1 Рис. 54. Диаграмма состояния сплава алюминий—медь. |

в меди составляет 9,4%, меди в алюминии— 1,5%, при 548° С растворимость алюминия в меди—5,65%. Ниже 500° С в системе медь — алюминий, помимо областей твердых растворов алюминия в меди (a-фаза) и меди в алюминии (х-фаза), имеются фазы твердых растворов на основе химических соединений А1Си2 (Ya-фаза, 15,8—20% Al), Al2Cu3 (б-фаза, 21—22% Al), AlCu (г]2- фаза, 28,2—29% Al), Al2Cu (9-фаза, 46—46,7% Al), Al3Cu (£-фаза, 24,6—25,3% Al).

При содержании меди в алюминии около 67% образуется легкоплавкая эвтектика (Тпл — 548° С), состоящая из х - и 0 - фаз (такую эвтектику часто называют Al — А12Си).

Оптимальным сочетанием свойств обладают алюминиевые сплавы, содержащие до 12—13% меди. Поэтому технология сварки плавлением алюминия с медью должна выбираться с таким расчетом, чтобы содержание меди в металле шва не превышало этого процента. Шов должен формироваться преимущественно из алюминия или являться сплавом на основе алюминия. Применение присадки на медной основе вызывает перегрев алюминия и увеличивает содержание меди в сварном шве (до 40—60%). В результате нормального формирования шва не получается, он, как правило, отличается повышенной хрупкостью. При сварке присадочной проволокой на основе алюминия достигается более высокое качество соединения.

Схема образования сваркой плавлением прочного медноалюминиевого соединения предполагает весьма непродолжительный контакт жидкого алюминия с твердой медью.

- В результате анализа физико-химических процессов, протекающих при образовании медно-алюминиевых соединений сваркой плавлением, выработаны три направления повышения прочности сварных соединений:

1) дополнительное механическое упрочнение медно-алюминиевого сварного соединения, содержащего значительный процент меди; 2) ограничение или исключение перехода меди в свариваемое медно-алюминиевое соединение; 3) введение в шов при его формировании легирующих присадок и модификаторов с целью активного воздействия на процесс кристаллизации соединения.

Медно-алюминиевое соединение с достаточно большим процентом меди, несмотря на хрупкость, отличается высокой электропроводностью. Как отмечалось выше, разрушение такого соединения чаще всего наступает при кристаллизации сварного шва под действием усадочных напряжений,

а также от механических воздействий (изгиба, вибрации, растяжения и др.) при его эксплуатации.

|

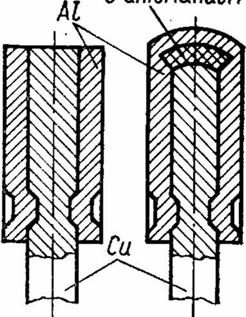

Сплав меди г плтминнрм

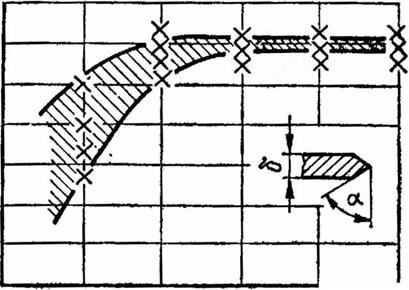

а Рис. 55. Медно-алюминиевые узлы, выполненные сваркой плавлением (с механическим упрочнением): а — соединение, подготовленное к сварке; б — соединение после сварки. |

Одним из возможных вариантов механического упрочнения сварных соединений является заключение хрупкого сплава в монолитную оболочку, способную воспринимать напряжения и не передавать их на сварной шов. Такая оболочка должна быть достаточно вязкой, прочной и выполненной из материалов на основе пластмасс, эпоксидных смол или алюминия. Экспериментально установлено, что наиболее приемлемым является механическое упрочнение сварного соединения алюминием. Необходимым условием обеспечения надежности таких соединений алюминиевых тоководов с медными является цельность и замкнутость алюминиевого контура, охватывающего медный элемент в плоскости формирования сварного шва.

Дополнительное механическое скрепление (опрессовка, клепка и др.) соединяемых проводников с обоймой полностью разгружает сварное соединение. Сварной шов формируется либо за счет оплавления обоймы и соединяемых проводников, либо путем дополнительной присадки алюминия. С помощью обойм можно соединять разнородные проводники в пучок, а также окон - цовывать медные проводники с целью подготовки их к сварке встык или внахлест с алюминиевыми тоководами (рис. 55). Соединение проводников может осуществляться сваркой, контактным нагревом или аргонодуговой сваркой. С применением флюса (водный раствор КС1 — 50%,NaCl — 30%, криолита — 20%) процесс сварки протекает более интенсивно.

Данный вариант сварки плавлением наиболее эффективен при соединении разнородных проводов, шнуров и

кабелей. Перед сваркой в месте вхождения проводников во втулку производится опрессовка. При аргонодуговой сварке вслед за опрессовкой торцов соединяемых проводов производится наплавка алюминия. Наплавленный алюминий хорошо сплавляется с медью и торцом втулки. Металл соединения отличается вязкостью, свободно обрабатывается напильником.

Применение флюсов способствует наиболее полному удалению окисной пленки [10, 34]. Хорошие результаты были получены при сварке плавлением меди с алюминием с использованием активных флюсов ВАМИ, Ф-54А и др. Защиту поверхности меди от окисления в месте укладки шва можно осуществить предварительным нанесением тонкого слоя такого металла, который бы имел температуру плавления, близкую к температуре плавления алюминия, хорошо смачивал медь, обладал положительной растворимостью как в меди, так и в алюминии. При экспериментальной проверке металлы наносились на кромки медных проводов гальваническим путем. Из всех видов покрытий (олово, цинк, никель, серебро, кадмий, а также комбинированные покрытия никель + олово, никель + цинк и др.) цинковое покрытие (50—60 мк) дало наилучшие результаты.

Были проведены опыты по непосредственной сварке алюминия с медью для толщины металла 6 мм аргоно-дуговым способом неплавящимся электродом. Режим сварки: сварочный ток 150 А, напряжение 15 В, скорость сварки 6 м/час. Скос кромок медного листа производили под углами 45 и 75°. Присадочная проволока диаметром 2 мм — алюминий АДО. Несмотря на то, что при сварке в основном плавилась алюминиевая кромка, а медь в меньшей степени подвергалась воздействию дуги, удовлетворительные по прочности и пластичности швы получены не были. Содержание меди достигало 30%.

При толщине металла 10 мм сварку алюминия с медью производили автоматом по слою флюса АН — А1. Режим

сварки: сварочный ток 400—420 А, напряжение 38—39 В, скорость сварки 21 м/ч, скорость подачи электрода 332 м/ч. Присадочная проволока диаметром 2,5 мм — алюминий АДО.

|

ь |

Си |

и |

|

' |

і I |

% ■ 7 1 |

|

Си ^ |

C--J |

|

|

' | |

1 |

J і |

|

Си |

А1 ■ |

|

|

1 31 |

||

|

1 S |

А1 |

|

ili |

|

60 |

|

I |

На рис. 56 показаны типы опытных разделок кромок. Установлено, что содержание меди в шве минимально только при рюмкообразной разделке (рис. 41, д), заполненной присадочными стержнями диаметром 3 мм. В этом случае шов содержит до 8—10% Си и обладает удовлетворительными механическими свойствами (<тв =

|

| |

А |

Прутки А1 |

|

1 ® |

Си |

Ш М | |

|

_I |

||

|

1 I |

і , Прутки |

1 ' Прутки А1 |

|

Си |

І Al 1 |

|

|

' |

Л —г |

ч |

|

Рис. 56. Типы разделки, применяемые при сварке алюминия с медыо (стрелками обозначено направление электрода): |

= (5 - г 7) • 1(Г7 Н/м2).

|

а — стыковое соединение; б — односторонний скос с притуплением; в — односторонний скос без притупления; г — двухсторонний скос кромки без притупления; д— заполнение фигурной разделки прутками алюминия; е— заполнение фигурной резделки алюминием и цинком. |

Когда применялись другие разделки, показанные на рис. 41, содержание меди в шве резко возрастало и при сварке без разделки доходило до 35%. Пластичного соединения в этих случаях не получили. Применение разделки позволило уменьшить количество хрупких интерметаллидов и эвтектики в металле шва.

Сварка меди с алюминием даже с разделкой

кромок требует сравнительно высокой квалификации сварщика, так как при попадании дуги сварки на медь увеличивается ее содержание в шве выше оптимальных пределов.

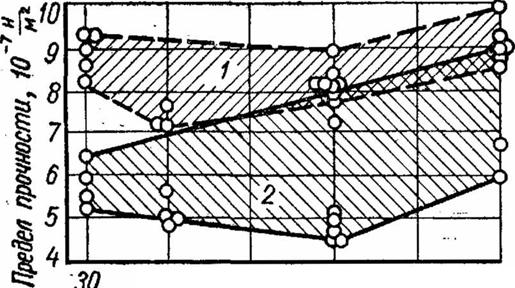

Зависимость прочности сварных соединений от толщины покрытия и вида разделки приведена на рис. 57, Лучшие

|

40 50 60 70 Толщина покрытия, мкм |

|

Рис. 57. Зависимость прочности свар ных соединений от толщины покрытия и вида разделки (толщина металла 6 мм): |

|

|

|

1 — двухсторонняя разделка медной кромки под углом 75°; — односторонняя разделка под углом 45°. |

результаты дает разделка медной кромки под углом 75° при толщине цинкового покрытия около 60 мк. При покрытии цинком снижается содержание меди в шве до 1 % и уменьшается в три — пять раз толщина интерметаллидной прослойки (не превышает 10—15 мк) со стороны медной кромки. Положительные результаты были получены при введении цинка в виде присадки также в случае автоматической сварки под флюсом.

Содержание цинка в шве в этом случае может достигать 30%, а количество меди не превышает 12%. Полученные соединения разрушаются преимущественно по алюминию вдали от шва.

Влияние легирующих присадок на свойства сварных швов медно-алюминиевых соединений изучалось по двум направлениям: введением в шов легирующих элементов в сравнительно большом количестве (при этом вводятся элементы, образующие с алюминием легкоплавкую эвтектику); модифицированием структурных составляющих (интерметаллических соединений и эвтектики) небольшими добавками элементов катализаторов (Zn, Mg и др.), которые ограничивают переход меди в алюминий, поверхностно-активных элементов (Са, Mg и др.), способствующих хорошему

заполнению легкоплавкой эвтектикой междендритного пространства, а также тугоплавких элементов (Ті, Zr, Мо и др.) — центров кристаллизации — с целью измельчения структуры наплавки.

Легирующие элементы выбирались исходя из диаграмм состояния и свойств сплавов этих элементов с алюминием и медью.

Технологический режим сварки оказывает решающее влияние на свойства и структуру медно-алюминиевых соединений, так как от изменения величины тока, скорости сварки, смещения электрода относительно стыка и других факторов зависят температура нагрева основного металла, длительность взаимодействия меди с жидким и твердым алюминием, интенсивность окисления металлов. В связи с этим исследование температурно-временных условий сварки плавлением алюминия с медью и их влияния на свойства соединений представляет особый интерес при выборе оптимальных режимов дуговой сварки этих металлов.

Алюминий А5 и медь Ml сваривались по флюсу АН-А1. Электродным и присадочным материалом служила алюминиевая проволока АДО. Проволока и алюминиевые пластины под сварку готовились по обычной технологии. Медные кромки механически зачищались.

Механические свойства медно-алюминиевых соединений, выполненных на различных режимах сварки, испытывались на плоских образцах. Переходное омическое сопротивление измерялось на образцах квадратного сечения с поперечным расположением шва при базе 60 мм. Термические циклы на границе сплавления алюминия с медью записывались осциллографом. По записям определялось время нахождения стыка алюминий — медь выше определенных температур. Основная часть опытов проводилась с металлами толщиной 10 мм. Были разработаны также режимы сварки меди с алюминием толщинами 8, 12 и 20 мм.

Для алюминия характерна вполне определенная зависимость диаметра электродной проволоки от величины

тока. Скорость подачи электродной проволоки для каждого диаметра выбиралась исходя из устойчивости горения ду-

|

q/S 30- |

|

29 |

|

28-і |

|

27J |

|

■6 |

|

0,28 0,92 0,58 0,70 #М |

|

а Рис. 58. Влияние скорости сварки: |

|

|

|

S |

|||

|

/у /І |

|||

|

ЗО 20 |

|

0,28 0,92 0,56 0,70 Ус9, XT to2? |

|

S, U зо |

|

2 40 О |

|

Ш2# |

|

а — на свойства соединений; б — на длительность пребывания пе- ги и качества формирования швов. Анализ полученных ре- тельное при сварочном токе Скорость сварки изме- -40 § ток 380—400 А, напряжение |

|

%Си |

г^г™ |

|||||||

|

3 |

К |

|||||||

|

и |

/ |

R |

||||||

|

1 |

||||||||

|

J |

||||||||

|

/ |

|

28- |

|

27- |

|

26 |

|

|Н* оГ 29' |

|

ч. О |

5 |

|

О |

|

|

9 |

|

|

8 |

£ % |

|

7 |

1 |

|

8 |

|

|

5 |

-юоі |

|

9 |

-80§ |

|

-60 | |

|

|

2 |

-40% |

|

1 |

20§ |

|

s> V? В 7 6 5 9 ¥ 3 2 1 |

|

/ j ч о о / а уц, т швов удовлетворительное Рис. 69. Влияние смещения элект - при СКОрОСТИ сварки 21,5; рода на свойства соединения. 24,8 И 28,8 м/ч. При мень- шей скорости (13,9 и 18,6 м/ч) алюминиевая и медная части соединения перегреваются, что приводит к сильному оплавлению кромок. Швы в этом случае имеют большую ширину и повышенное содержание |

|

/> / > |

-1 |

ч |

|||

|

/ * |

<-—■ |

г |

|||

|

J |

|||||

|

> Г / |

%Си |

||||

|

< N / ;< / N f г |

я |

/ |

.. 4 |

||

|

Л/ / |

• |

■ |

А |

|

iff |

|

60 |

|

120 |

|

180 |

|

72 |

|

ґ 8 |

|

-4 |

|

3 |

|

I & 1 |

|

I § |

|

I |

|

|

|

i* |

|

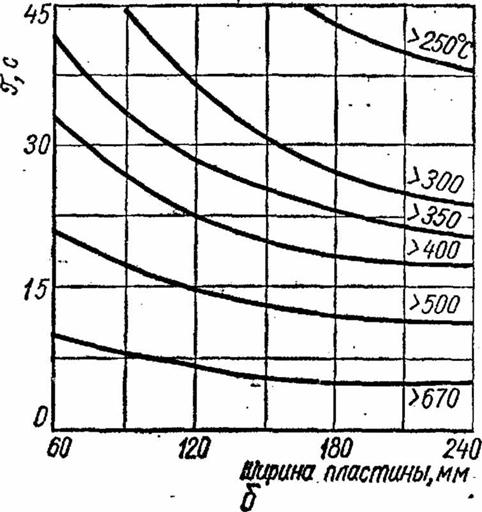

Рис. 60. Влияние ширины медной пластины: |

|

а — на свойства сварных соединений; б — на длительность пребывания переходной зоны алюминий — медь выше определенных температур. |

|

меди. Оптимальными свойствами обладают соединения, вы- В этом диапазоне дли- Ось электродной 10 мм. В испытанном ется переход меди в шов из-за смещения на медную кром- |

зависимость свойств сварных соединений от ширины медной пластины показаны на рис. 60. Разработанные оптимальные режимы автоматической сварки по флюсу алюминия с медью различных толщин приведены в табл. 24.

|

Таблица 24 Режимы автоматической сварки по флюсу алюминия с медью

|

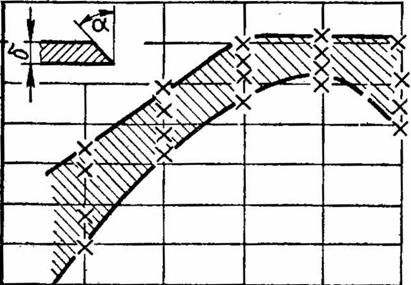

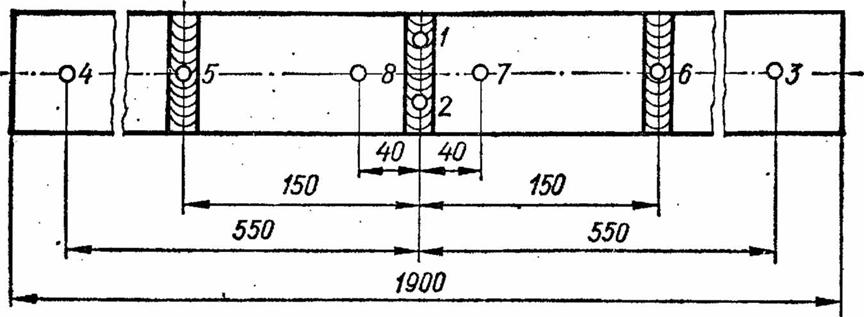

Анализ полученных данных и сравнение их с режимами сварки алюминия и меди в однородном сочетании показывают, что погонная энергия сварки алюминия с медью больше погонной энергии сварки для алюминия, но меньше для сварки меди. При выборе режима величину смещения а электрода от стыка в сторону медной кромки и оптимальную ширину b медной пластины можно определять по соотношениям: а = (0,5 — 0,6) 6; b> (15 18) б, где б — толщина металла.

Медно-алюминиевые переходники сечением 10 X 120 мм, выполненные автоматической сваркой по флюсу в соответствии с разработанными режимами, проходили производственные испытания в течение года на одном из предприятий в условиях работы агрегатов электрохимического травления при токовой нагрузке 3 А/мм2 (1800—2000 А) на каждый стык. За это время следов механического разрушения и перегрева стыков не обнаружено. При замене болтовых соединений меди с алюминием сварными отпала необходимость зачистки и поджатия контактов, сократились потери электроэнергии в агрегатах,

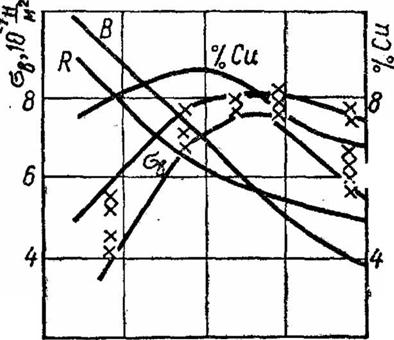

Для исследования влияния легирующих элементов на свойства и структуру медно-алюминиевых соединений было изготовлено методом вытягивания из расплава несколько лигатур присадочных проволок на основе алюминия с добавками марганца, магния, серебра, цинка и лития. Сварные швы содержали большое количество меди. Это достигалось значительным смещением дуги в сторону медной

|

• |

|||

|

г |

|||

|

a; Is |

|

$• |

|

8 |

|

4 2 о |

|

10 20 30 40 Содержание Zn, % а |

|

ШЛ |

v/Zr' |

|||

|

УК/Г |

||||

|

• |

|

N I |

|

8 |

|

•ч 'о 6 |

|

ч 2 о |

|

Ч а 6 8 $ Содержание Si, % |

Рис. 61. Зависимость прочности медно-алюминиевых соединений

от процентного содержания в металле шва:

а — цинка; б — кремния.

кромки на 5—7 мм) от стыка. При таком смещении содержание меди в шве превышало 10—15%.

Механические испытания соединений показали, что наиболее благоприятное влияние на свойства швов оказывают легирующие добавки кремния, цинка, серебра и олова. Зависимость предела прочности образцов медно-алюминиевых соединений от процентного содержания кремния и цинка приведена на рис. 61.

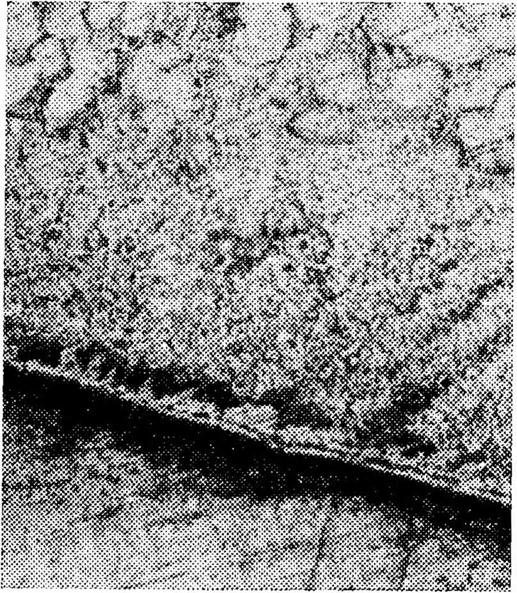

Механизм действия данных присадок на свойства соединений заключается в изменении формы выделений интерметаллических фаз и измельчения структуры (рис. 62). Изменяются также размеры и структура переходной зоны: интерметаллическая прослойка уменьшается, а в иных случаях полностью замещается зоной твердого раствора.

Микротвердость переходной зоны в швах, выполненных сваркой с присадками кремния и цинка, уменьшается.

Экспериментально проверено влияние модификаторов на структуру сварных медно-алюминиевых швов: введение до 0,5% титана и циркония измельчает структуру сплава меди

|

Рис. 62. Микроструктура меди-алюминиевого соединения (хЗОО). |

с алюминием. Однако механические свойства соединений при этом повышаются незначительно.

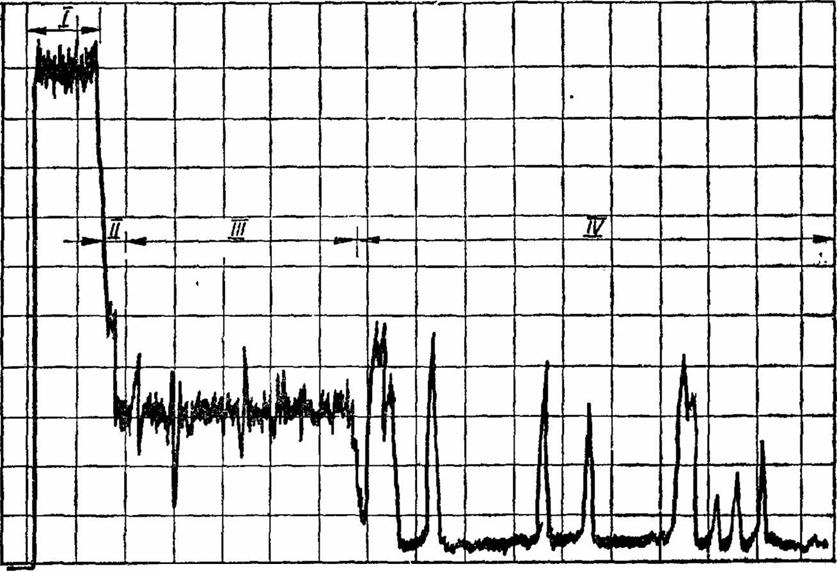

С целью определения количества меди и определения фазового состава каждого структурного участка проводился рентгеноспектральный анализ на микрозонде фирмы «Камека» 121 ]. На рис. 63 представлены результаты записи изменений содержания меди перпендикулярно к оси шва. Расположенный непосредственно возле меди I участок интерметаллидов II, содержащий 48—50% Си, соответствует 0 - фазе (СиА12). При большом увеличении можно заметить, что он состоит как бы из двух тоненьких, отличающихся по цвету, прослоек. Строение горизонтального участка III шириной 150—200 мк — сплошная эвтектика (х + 0) он содержит 28—38% Си. Наличие участка IV свидетельствует об очень развитой неоднородности содержания меди в большей части алюминиевого шва. Здесь четко выделяются две фазы: твердый раствор меди в алюминии (2—3% Си) и пограничная неравновесная эвтектика с 35—40% Си. Заметим, что в равновесных условиях в эвтектике содержится 33% Си.

Наличие указанных структурных участков хорошо подтверждается измерением микротвердости. Изучение микроструктуры разрушенных образцов четко показало, что они разрушаются хрупко по интерметаллическому слою со стороны меди. При фрактографическом исследовании поверх-

|

Рис. 63. Характер распределения меди поперек оси шва по направлению от меди к алюминию: J — медь; И — интерметаллид; 111 — эвтектика;^— эвтектика - f - твердый раствор' меди в алюминии. |

|

60 90 120 150 180 210 240 270 300 330 360 390 420 450 480 Расстояние, мкм |

|

|

|

Чт |

|

І 80 I Л 70 Л 60 40 30 О |

ности излома как со стороны меди, так и шва обнаружены отдельные участки интерметаллидов.

Проведенные опыты показывают, что главной причиной низкой прочности сварных соединений алюминия с медью являются хрупкие интерметаллические прослойки в шве со стороны меди, состоящие преимущественно из соединения CuAl2. Там, где интерметаллические прослойки отсутствуют или их толщина незначительна (<; 1 мкм), сварные соединения разрушаются по алюминию,

На прочность сварного шва в большей степени влияют частичные несплавления меди с алюминием, возникающие при отклонениях от оптимального режима сварки. Они являются своеобразными концентраторами напряжений при ла. грузках на изгиб и вибрационных нагрузках.

Механические испытания образцов медно-алюминиевых соединений, изготовленных указанными способами на

|

|

|

|

О15 30 45 60 75 0 15 30 45 60 75

Скос кромок, град Скос кромок, ерад

Рис. 64. Зависимость предела прочности медно-алюминиевых Соединений от угла разделки медной кромки:

а — Г-образная разделка; б — К-образная разделка.

оптимальных режимах, показали, что предел их прочности находится на уровне основного металла (алюминия). Указанные соединения имеют высокую вибрационную прочность при испытании в условиях, аналогичных работе токоведущих элементов. Переходное омическое сопротивление и температура нагрева при длительном прохождении номинального тока, а также в условиях кратковременных токовых перегрузок участков соединений алюминий — медь меньше соответствующих характеристик участков основного металла (алюминия).

Для исследования электрических характеристик медноалюминиевых соединений, полученных аргоно-дуговой сваркой, были выполнены алюминиевомедные переходники сечением 6 X 80 мм, общей длиной 300 м. Сварка производилась с двух сторон с предварительным гальваническим цин-

кованием медных кромок (толщина цинкового покрытия 60 мкм). Медные кромки имели К-образную разделку с углом раскрытия 60°, разделка алюминия не производилась. Как показали механические испытания, такая подготовка кромок гарантирует высокую и стабильную прочность медно-алюминиевых соединений (рис. 64). С целью получения сравнимых результатов к медному и алюминиевому концам соединений приваривались соответственно медные и алюминиевые шины такого же сечения и длиной 800 мм. Режимы сварки стыков алюминий •—* медь, алюминий =*• алюминий, медь медь указаны в табл, 25,

|

Таблица 25 Режимы аргонодуговой сварки стыков

|

Переходное омическое сопротивление замерялось на базе 92 мм на следующих участках шин: медь (основной металл), медь и алюминий (сварное соединение), алюминий (основной металл), медь (сварное соединение) и алюминий (сварное соединение). Омическое сопротивление определялось по падению напряжения на указанных участках при прохождении через шины постоянного тока 34,8 А, получаемого от выпрямителя. Падение напряжения замерялось потенциометром. Электрические характеристики указанных участков приведены в табл. 26. Сопротивление участков алюминий — медь (сварное соединение) значительно ниже, чем у сварного металла (алюминия), а также меньше

|

Электрическое сопротивление участков шин

|

|

полусуммы сопротивлений алюминиевых и медных участков основного металла. Сварное соединение алюминий — алюминий имеет меньшее сопротивление, чем целый участок алюминиевой шины. Переходное сопротивление участков Al А1 Си Си

Рис. 65. Схема расположения термопар при испытании на длительный нагрев медно-алюминиевых соединений. |

сварного соединения медь — медь больше сопротивления аналогичных участков основного металла (меди).

Длительный нагрев сварных медно-алюминиевых соединений производился путем пропускания через шины переменного тока силой 960 А (плотность тока 2 А/мм2.) Температура нагрева при длительном прохождении электрического тока определялась в точках, указанных на рис, 65,

В этих точках засверливались отверстия, в которые устанавливались термопары. Замеры производились через каждый час. Установившаяся температура наблюдалась через 6—7 ч от начала прохождения тока. Нагрев медно-алюминиевого стыка как в установившемся, так и в неустановив - шемся режимах меньше нагрева основного металла (алюминия).

Испытания на электротермическую устойчивость медноалюминиевых соединений производились током 2400 А, длительностью 2,25 с (испытательная величина тока равна 25-кратному значению допустимой для данного сечения, что имитировало режим короткого замыкания трансформатора). В процессе протекания тока температура измерялась аналогично испытаниям на длительный нагрев. Полученные данные свидетельствуют, что температура нагрева шва равна 79—80° С, в то время как алюминиевая шина в этих же условиях нагревается более чем до 100° С.

Проведенные испытания позволяют сделать вывод о соответствии электрических свойств медно-алюминиевых соединений, выполненных аргонодуговой сваркой, нормам технических условий на электрические машины и трансформаторы.