Сварка при производстве электромонтажных работ

Требования, предъявляемые к соединениям и оконцеваниям проводов и кабелей. Контроль качества сварки

К соединениям и оконцеваниям кабелей и проводов, которые являются важнейшими элементами электросетей и электроустановок, предъявляются высокие требования в отношении их надежности. В частности, сварные соединения должны удовлетворять следующим условиям:

1) электрическое сопротивление соединений не должно превышать сопротивления участков целой жилы, имеющей такую же длину, как и соединение;

2) электрическое сопротивление соединений должно быть стабильным, т. е. не должно увеличиваться в эксплуатации в результате нагревания как рабочим током, так и токами короткого замыкания;

3) механическая прочность сварных соединений должна быть не менее 70% от прочности отожженного алюминия (при сварке неизбежен отжиг участков жил, прилегающих к месту сварки);

4) сварные соединения должны быть монолитными, без подрезов внутренних раковин и трещин, которые уменьшали бы сечение жил; отдельные проволочки, составляющие жилу, должны быть надежно приварены к монолитной части соединения.

|

Рис. 4-8. Продольные макрошлифы соединения кабеля с алюминиевыми жилами сечением 800 мм2, выполненные термитной сваркой: а — шлиф по проволокам наружного по - вива жил; б — шлиф по проволокам внутреннего повива жил |

Методы испытания соединений и оконцеваний жил устанавливаются ГОСТ 17441—72. При разработке новых способов соединения и оконцевания жил и контактных деталей (наконечников) производятся типовые испытания, предусмотренные этим стандартом. Стабильность электрического сопротивления при этом проверяется путем ускоренных испытаний в режиме циклического нагревания до 120° С с последующим охлаждением в каждом цикле до температуры окружающей среды.

Производится не менее 200 циклов нагревания и охлаждения.

Сопротивление сварных соединений жил совершенно стабильно при любом числе циклов нагревания, что выгодно отличает их от опрессовы - ваемых соединений.

ГОСТ 17441—72 предусматривает также испытание соединений на нагревание током, номинальным для проводника данного сечения. При этом установившаяся температура

соединений жил не должна превышать значений, установленных ПУЭ для самих проводников в длительном (нормальном) режиме эксплуатации. Температура же соединений кабельных наконечников, оконцовывающих жилы, с внешними проводниками должна быть не более 80° С в установках на напряжение свыше 1000 В и не более 95° С в установках на напряжение до 1000 В.

Исследования и многолетний опыт применения сварки показывают, что сварные соединения и оконцевания, выполненные принятыми в электромонтажной практике способами, отличаются высоким качеством и полностью удовлетворяют перечисленным выше требованиям.

В виде примера приведем данные по испытанию соединений алюминиевых жил кабелей, выполненных термитной сваркой.

На рис. 4-8 и 4-9 изображены характерные макрошлифы продольных и поперечных разрезов мест сварки. Продольные макрошлифы показывают, что отдельные проволочки многопроволочных

жил входят в монолитную часть соединения без сужения сечений, а также что в этих местах отсутствуют пленки окиси, пористость и раковины. При помощи поперечных шлифов устанавливаются

|

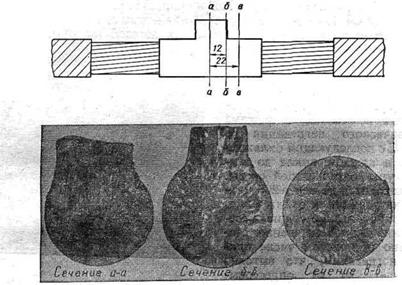

Рис. 4-9. Макрошлифы поперечных сечений соединения кабеля е алюминиевыми жилами сечением 800 мм2, выполненного термитной сваркой |

|

|

|

Рис. 4-Ю. Характер разрушения соединения алюминиевых жил кабеля сечением 240 мм2, выполненного термитной сваркой, при испытании на растяжение |

зоны расплавления в сварочной формочке (кокиле) концов жил, а также монолитность сварного соединения. Из рис. 4-9 видно, что в средней части соединения и в сечении, сделанном у края литникового отверстия, соединение совершенно монолитно и только на расстоянии 20—22 мм от середины соединения в сечении видны

отдельные проволочки жилы, не расплавившиеся в этом месте. Таким образом, зона гарантированного во всех случаях расплав* ления концов жил составляет не менее ширины литникового отверстия сварочных формочек, что вполне достаточно для получения надежного сварного соединения жил.

Механическая прочность соединений при испытании на растяжение равна 390, 830, 1650 даН для жил сечением соответственно 50, 120, 240 мм2, т. е. предел прочности составляет 69—78 МПа (6,9—7,8 кгс/мм2). Разрушение образцов происходит обычно не по месту сварки, а на участке жил, примыкающих к соединению (рис. 4-10), в зоне отжига проволочек. При этом наблюдаются сужения сечений проволочек в местах разрыва, характерные для пластического разрушения. Это указывает на отсутствие хрупкости и на высокое качество сварного соединения — приварки отдельных проволочек к монолитной его части.

Контроль качества сварки путем выполнения каких-либо испытаний в монтажных условиях почти исключается: механические испытания нельзя произвести без разрушения соединений, замеры электрического сопротивления весьма затруднены. Однако в выполнении таких испытаний нет надобности, так как специальными экспериментами и опытом применения сварки установлено, что хорошее качество соединений автоматически получается в случае, если произошло расплавление концов соединяемых жил. Это обычно устанавливается проволочной мешалкой, которой перемешивают сварочную ванну в формочке. Такое перемешивание является важной операцией, так как, по существу, представляет собой контроль качества в процессе сварки.

Кроме того, проводится наружный осмотр готовых соединений, которые не должны иметь наружных газовых или шлаковых раковин глубиной более 2—3 мм. Боковая поверхность проволочек жил на участках, примыкающих к монолитной части соединения, не должна иметь подплавлений (подрезов).

В случае получения бракованного соединения, например, вследствие протекания металла из формочки из-за недостаточно хорошего уплотнения, соединение вырезается, после чего сварка повторяется.