Строительные машины и оборудование

Расчет нагрузок в элементах конструкции щековых дробилок

Прочностный расчет щековых дробилок сводится к определению действующих в деталях машины напряжений и сравнению их с допускаемыми напряжениями для материала этих деталей.

При расчете на прочность необходимо определить действующие в элементах машины нагрузки (величину, направление и характер действия) на основании известной мощности электродвигателя привода дробилки или известного усилия дробления (суммарной нагрузки на дробящую плиту). У большинства строительных машин (в том числе и у щековых дробилок) усилия, действующие в деталях машин, изменяются по величине, что влечет за собой возникновение переменных во времени напряжений. Известно, нто в условиях многократного действия переменных напряжений детали машин разрушаются при напряжениях, меньших не только предела прочности их материала (ав), но и часто меньших предела текучести (ат). Свойство металлов разрушаться под действием переменных напряжений через определенный промежуток времени называют усталостью металлов, а предель - 30

|

Таблица 2.1. Определение пределов выносливости для симметричного и пульсирующего циклов нагружения

|

|

Примечание. Допускаемые напряжения [а] илн [т] определяются по формуле [а[=а^/й, где а — предел! иое напряжение для различных видов нагружения: п — коэффициент запаса. |

Ное напряжение, которое деталь выдерживает без разрушения заданное число циклов, — пределом выносливости. Величина предела выносливости для каждой марки металла определяется путем непосредственных испытаний образцов этих металлов на выносливость или по эмпирическим зависимостям. В табл. 2.1 приведены зависимости, по которым определяют пределы выносливости для симметричного и пульсирующего циклов.

Одним из методов определения коэффициента запаса является метод частных коэффициентов или дифференцирование. Сущность его заключается в том, что коэффициент запаса определяют как произведение ряда коэффициентов:

П=КІК2КЗКІКЬ,

Где Кі — коэффициент, учитывающий отношение (Тт/(Тв материала детали:

Чт/ав ... 0,5 0,6 0.7 0,8 0,9 Кх.... 1,12 1,2 1,28 1,36 1,4

Кг — коэффициент, учитывающий точность расчета. При высокой точности расчета /(2= 1. Если расчет приводит к заведомо заниженным напряжениям, то /Є2>II и в этом случае можно рекомендовать .К2 = 1,1 ... 1,2; Кз — коэффициент, учитывающий динамику нагрузки (табл. 2.2); Кь — коэффициент концентрации напряжений.

При переменных во времени нагружениях детали концентрация напряжений (как правило) понижает прочность деталей.

При расчете деталей строительных машин К^К/К/'К/", где К/ — коэффициент, учитывающий состояние поверхности детали;

|

Таблица 2.2. Определение значений коэффициента динамики

|

/С4'=1+аа_і, а — показатель качества поверхности, a_i — предел выносливости при симметричном цикле, кг/мм2.

TOC o "1-3" h z Качество поверхности а

Полированная............................................................................... 0,000

Шлифованная............................................................................ 0,004

Обработанная резцом:

Чистовым.......................................................................... 0,006

Обдирочным...................................................................... 0,01

После ковки, проката, литья..................................................... 0,015

С коррозией.............................................................................. 0,02

К" — коэффициент, учитывающий радиусы закругления т при переходе одной поверхности детали в другую (при г/б=0,25 Кл"= 1,3; при г/б=0,3 Кі"=1,1, где S —толщина детали); Kt" — коэффициент, учитывающий влияние наложенных сварных швов на расчетное сечение детали.

Расчетное сечение основного материала К'4"

Вдали от сварных швов................................................................................................... 1,0

В точке перехода к стыковому или лобовому шву (шов обработан шлифовальным кругом) 1,0

То же (шов обработан методом строгания)....................................................................... 1,1

В точке перехода к стыковому шву (без механической обработки последнего)........... 1,4 В точке перехода к лобовому шву (без обработки, но с плавным закруглением при ручной сварке) ................................................................................. 2,0

Къ — коэффициент, учитывающий работу деталей в условиях высоких температур; Кь = оТ1ап, где оП—предел ползучести материала. Ориентировочно значения коэффициента Ks принимаются по данным табл.' 2.3. Для инженерных расчетов деталей из чугуна и легких сплавов рекомендуется принимать п=3 ... 3,5.

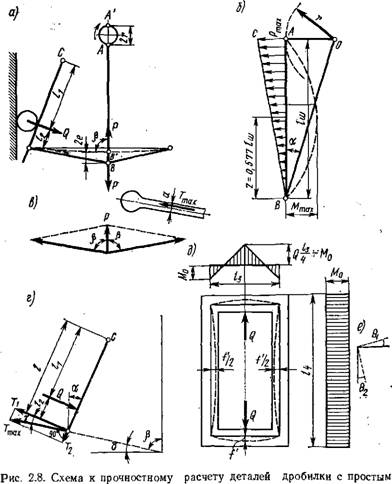

Прочностной расчет деталей дробилки с простым качанием щеки выполняется исходя из известной мощности электродвигателя привода машины. Схемы усилий, действующих в элементах дробилки, приведены на рис. 2.8.

Расчет шатуна. При движении шатуна от точки А к точке А' (по часовой стрелке) (рис. 2.8,а) в нем возникает растягива-

|

Таблица 2.3. Определение значений температурного коэффициента Kf

|

|

|

Качанием щеки:

А — общая схема; б — инерционные силы, действующие иа шатун; в — силы, действующие в распорных плитах; г —то же, в подвижной щеке; д — то же, в станине; е —углы поворота при деформации стенок станины

3—6258

Ющее усилие Pt, изменяющееся по линейному закону от О до Ртах - Исходным параметром для определения Pt является мощность приводного двигателя. При этом работа, совершаемая электродвигателем за один оборот приводного вала, должна равняться работе, совершаемой за это же время шатуном. Среднее значение усилия Pt за один оборот вала

Р ср = (0-|-Pmax)/2 = Pmax/2.

Следовательно,

A==N/a=PcP2r=Pmaxr,

Где N — мощность двигателя, Вт; ©—угловая скорость приводного вала, рад/с; г — эксцентриситет приводного вала, м; Рщах— наибольшее усилие в шатуне за один оборот приводного вала, Н.

Учитывая возможные перегрузки и динамику процесса измельчения, вводится коэффициент превышения номинальной нагрузки, равный 1,5, Т. е. Ррасч= l,5Pmax.

Напряжение в шатуне от действия растягивающих нагрузок (МПа)

0=Ррасч/ (2.7)

Где S —площадь поперечного сечения шатуна, м2; [а] Р —допускаемое напряжение материала шатуна на растяжение, МПа.

Кроме растягивающих усилий при движении шатуна от его качания возникают инерционные силы, вызывающие изгибающие усилия. Для их определения применяется упрощенный метод расчета со следующими допущениями: 1) масса шатуна распределена равномерно по его длине; 2)" наибольшее значение изгибающих нагрузок в шатуне возникает при расположении его перпендикулярно эксцентриковой части приводного вала; 3)' значения ускорений точек шатуна изменяются вдоль длины по линейному закону. При этих допущениях расчет шатуна сводится к расчету двухопорной балки, нагруженной распределенной нагрузкой (рис. 2.8,6).

Угловое ускорение точки А шатуна /а = гсо2, а сила инерции в этой точке PitA=mi№2—Gm2/(glm), где mi — единичная масса шатуна, т. е. масса, приходящаяся на единицу его длины, кг/м; G — сила тяжести шатуна, Н; 1Ш — длина іпатуна, м; ю — угловая скорость шатуна в точке А, рад/с.

Равнодействующая сил инерции (Н) Яі=Рі, аіші2= = G/(2gm2). При инерционной нагрузке, распределенной по закону треугольника, наибольший изгибающий момент ЛГтах (Н-м)" будет в сечении, отстоящем от точки В на расстоянии z = = 0,577/ш:

Afmax = 0,!128/Wm. (2.8J

' Подставляя в формулу (2.8) значение Rt, получим

Мтах=0,064' ~ (2.9)

Суммарное напряжение, возникающее в опасном сечении шатуна (МПа),

O=Ppac4/S±M max iw, (2.10)

Где W — момент сопротивления поперечного сечения шатуна, м3.

Расчет распорных плит производится по наибольшему значению сжимающего усилия Ттах и изгибающему моменту М, возникающему от внецентреиного приложения этой силы (рис. 2.8,в) при изменении положения опорных поверхностей сухарей или при износе распорных плит и сухарей. Сила (Н), возникающая в распорной плите при расположении шатуна в точке А' (рис. 2.8,а),

7,max = jPmax/t(2cOS Р),

Где р —угол между шатуном и распорной плитой (|3==80 ... 88°).

Напряжение в распорной плите (МПа)

О= Tma*lS±Tmaxa/WsS [а],

Где S — площадь расчетного сечения распорной плиты, м2; a — расстояние от продольной оси распорной плиты до линии действия силы Ушах, м; W — момент сопротивления сечения плиты, м3.

При использовании распорной плиты только как кинематического элемента машины она рассчитывается на выносливость в условиях пульсирующего цикла нагружения; если же она дополнительно играет роль предохранительного устройства, расчет производится на предельную прочность материала. В первом случае [а]=ао/я; во втором — [ст]=ств/и (сто — предел выносливости материала плиты при пульсирующем цикле нагрузки; ств — предел прочности на изгиб; « — коэффициент запаса прочности)'.

Расчет подвижной щеки. Усилие Ттах, передаваемое распорной плитой подвижной щеке, можно разложить на две составляющие (Н): Ті — нормальную к поверхности щеки и Т2, действующую вдоль щеки (рис. 2.8,г) : Ті = Tmaxcosy, Т2 = Tmax sin у, где у= (90—б) — (90—а) =а—б. Усилие дробления Q(H) определяется из условия равновесия системы действующих на щеку сил относительно точки С ее подвеса SAfc=Q^i—7'iZ.=0, где h — расстояние от точки приложения силы Q до точки С, м; L — длина подвижной щеки от точки С до точки соединения с распорной плитой, м. Отсюда Q = TiL/h = Tmayicos (a—8)L/h.

Суммарное напряжение в щеке (МПа)

CT=AfH/W±7yS<[CT], (2. Ill J

Где Мн — изгибающий момент в опасном сечении щеки, Н-м; W — момент сопротивления сечения щеки, м3; S — площадь поперечного сечения щеки, м2.

Расчет станины. При работе дробилки поперечные стенки станины воспринимают нагрузки от дробящих щек, которые равны по величине и приложены сосредоточенно (рис. 2.8,5)'. При 3* 35

упрощенном расчете станина рассматривается как упругая симметрично нагруженная рама прямоугольной формы, в жестких углах которой при изгибе возникают опорные моменты М0. Поперечные стенки станины рассматриваются как балки на двух опорах, нагруженные силой Q и статически неопределимым моментом Мо. Продольные стенки станины рассматриваются как балки, нагруженные на концах моментом М0. Благодаря жесткости соединения при изгибе стенок их углы поворотов 01 и Э2 (рис. 2.8,е) будут одинаковы, причем каждый из них равен опорной реакции от фиктивной нагрузки стенки, площади эпюры моментов, деленной на жесткость стенки (EJ).

Для поперечной стенки фиктивная нагрузка

|

QIb* |

|

-MJ, |

|

-MJ3 |

Qt3 і.

Опорная реакция от Fa RA = Fa/2=Ql32 /16—M0l3/2. Угол поворота (град) Qi=RA/(EJ1) = Qh2/(16EJ1)—M0hl(2EJ1). Для продольных стенок станины FB=M0U', Rb=MoU/2; 02 = —MqU/(2EJ2). Приравняв значения 0i и Q/з2/ (6EJi) —Molz/(2EJi)=MoU/(2EJ2). Откуда

= ------------- 1----- . (2.12)

8 f3 + Wi

Наибольший изгибающий момент в поперечной стенке (Н-м)

M„ar. max=Q/3/4—М0. (2.13) Напряжение в поперечной стенке (Па)

От Г = Л1 изг. шах (2.14)

Напряжение в продольной стенке (Па) a^Mo/Wa+Q/^Xta]. (2.15)

В приведенных формулах /3 и U — длины поперечной и продольной стенок станины соответственно, м; } и /2 — моменты инерции поперечной и продольной стенок соответственно, м4; Wi и W2 — моменты сопротивления поперечной и продольной стенок, соответственно, м3.

Расчет маховиков заключается в определении их суммарной массы т (кг) и диаметра D (м) исходя из заданных значений неравномерности вращения маховиков б (обычно 6 = 0,015... 0,035). Во время холостого хода подвижной щеки происходит на-

Рис. 2.9. Схема к проч - растание угловой скорости маховиков с ностному расчету дро-

|

02, получим момент (Н-м) |

|

|

Билки СО СЛОЖНЫМ кача - ®mln ДО ©max И НакОПЛЄНИЄ ИХ КИНЄТИЧЄСКОИ нием щеки энергии, а во время рабочего хода накоп

ленная энергия маховиков совместно с энергией двигателя расходуются на дробление материала, при этом угловая скорость маховиков снижается С Ютах ДО CЈ>min-

Энергия (Дж), накапливаем, ая маховиками за период холостого хода, 3„=/м('©2тах—ю2тіп)/2, где /м — момент инерции масс маховиков, кг-м2. Приняв энергию, накопленную маховиками, равной половине работы дробления, т - е. Зм=Лдр/2, можно определить значение момента инерции масс маховиков по формуле /м= = Лдр/(©2тах—C02mln), кг-м2. При известной мощности двигателя дробилки N работа дробления (Дж) за один оборот вала A=Nr/ti, где г) — КПД дробилки; п — частота вращения приводного вала, об/с..Тогда

/м=Мі/(ю2тах—®2min)«. (2.16)

Проведя преобразования в формуле (2.36) и учтя, что 6=

= (Wmax—(t»min)/(Ocp И Юср = (tOmax + Wmin)/2, ПОЛучИМ

Зи=Ыц/ (2са2србл).

Зная, что JM=mD2/4 и а>ср=2згя, находим массу маховиков (кг):

Т=Мц/ (2n2D2n36). (2.17)

Диаметром маховиков можно задаться предварительно, с тем чтобы окружная скорость обода маховиков не превышала 25... ... 30 м/с. Значение т] для щековых дробилок равно 0,65 ... 0,85.

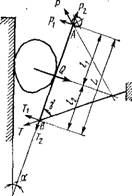

Прочностной расчет деталей дробилок со сложным качанием щеки основывается на нахождении усилия дробления Q (равнодействующей сил дробления), после чего на основании схемы действующих в машине усилий (рис. 2.9) находятся напряжения в отдельных деталях дробилки. На основании результатов экспериментальных исследований (Б. В. Клушанцев) процесса измельчения в щековых дробилках усилие (мН)

Q=/(jt2aPSflP/8,

Где /( — коэффициент, учитывающий разрыхление и одновременность разрушения кусков за одно качание щеки (/(=0,3); ар — предел прочности измельчаемого материала на растяжение, МПа (ар=6 ... 7 МПа); Sflp — активная площадь дробящей плиты (участвующей в измельчении материала), м2.

Выражение А'я2(Тр/8 представляет собой удельную нагрузку на дробящую плиту (МПа), и при дроблении материала с пределом прочности (тв=300 МПа оно равно 2,7 МПа. Учитывая возможность перегрузок и динамичность процесса, расчетное усилие дробления QPac4=l,5Q^1,5 • 2,75др=4,055др, где 5ДР определяется как произведение высоты дробящей плиты, по которой расположены куски материала, на ее длину.

Кроме усилия Q на подвижную щеку действуют силы Р — в точке А подвеса щеки на приводном валу и Г —в точке В соединения щеки с распорной плитой. Эти силы раскладываются на составляющие Рі и Ті, нормальные к поверхности щеки, и Рг и Т2, действующие вдоль нее. Значения Рі и Ті определяются из условия равновесия системы действующих на щеку сил относительно точек А и В: 2Мл = 0; TiL = Qlu откуда Ti=Qli/L, 2МВ = 0; PL=Qh Pi = Qh/L, где k и h — расстояние от точки приложения силы Q до точек Л и Б соответственно, м. Составляющая Т2, численно равная Р2, определяется по зависимости

Где у—угол между подвижной щекой и распорной плитой, град.

Усилие, действующее в распорной плите,

T=Trll/cosy=Ql1/(Lcosy). (2.18)

Усилие, действующее на приводной вал и его подшипники,

Р = J/7V + 1П; + I* tg2 у. (2.19)

Напряжения в подвижной щеке, работающей на изгиб от действия усилия tQ, и в распорной плите, работающей на сжатие и продольный изгиб от действия усилия Т, рассчитываются аналогично выше описанной методике для дробилок с простым качанием щеки.

Эксцентриковый вал дробилки подвергается изгибу и кручению. Напряжения изгиба и кручения определяются на основании построенных эпюр изгибающего (Л1изг) и крутящего (Мкр) моментов и диаметра вала (d) в опасном сечении: анзг= =AW/(0,ld3) и т=AW(0,2d3).