Справочник по композиционным материалам

Свойства эпоксидных смол, отвержденных специальными Способами

При использовании специфически отверждающихся эпоксидных систем необходимо учитывать некоторые ограничения. Например, в случае изготовления крупных деталей, неудобных для прогрева, и толстостенных деталей, где термические напряжения должны быть минимальными, неуместно использование систем, требующих высокотемпературного отверждения. В этих случаях

применяют системы с низкотемпературными отвердителями. К таким композициям относятся эпоксидные смолы, отверждаемые под действием алифатических аминов. Отверждение таких композиций при комнатной температуре приводит к получению материалов с отличными свойствами, еще более улучшающимися при слабом нагреве [22]. Безусловно, эти смолы нельзя использовать при высоких температурах. В табл. 5.8 представлен широкий набор показателей эпоксидной смолы, отвержденной алифатическими аминами и пригодной для получения армированных волокнистых композитов.

5.8. Свойства эпоксидной системы, отвержденной алифатическим амином

Показатель

Состав системы, массовых частей:

Смола ДГЭБА (см. табл. 5.1: например, DER-332 фирмы 100 «Дау кемикал»

Отвердитель АПЭ (см. табл. 5.4: например, «Джефамин 45 (36)1 Т-403» фирмы «Джефферсон кемикал»)

Цикл отверждения 16 ч прн 60 °С

TOC o "1-3" h z Вязкость прн 25 °С, Па-с 0,8

Плотность при 25 °С, кг/м3 1160 я

Объемная усадка, %:

После гелеобразования 4,4 8

После отверждения 4,4 *

Водопоглощеиие (прнвес после двухчасовой выдержки в ки - 0,75 8 пящей воде, ASTM £>570-63), %

Ударная вязкость по Изоду (образец с надрезом), Дж/м 11,0

Предел прочности при сдвиге тсд, МПа 61

Модуль упругости при сдвиге Есд, ГПа 1,27

|

0 1 2 3 і £ |

Модуль упругости при растяжении s Е, ГПа 3,24

Б, МПа SO

60

І0

|

Значение |

70

Показатель

Температура теплового разрушения под нагрузкой, 1820 кПа, 62 8

Температурный коэффициент линейного расширения при 6»10~S

298 ... 375 К, К-1

Средняя удельная теплоемкость при 286 ... 376 К (ASTM (1,75- 103)г

С351-61), Дж/(кг-К)

Коэффициент теплопроводности, Вт/(м - К):

При 298 К 0,133 а

При 318 К 0,174»

При 336 К 0,210 [13]

Модуль упругости при сжэтии Есжз ГПа 3,48

6,11 Па

|

|

1 При использовании «свежих» партий отвердителя берут 36 частей последнего на 100 частей смолы (стехиометрическое соотношение). В случае длительного хранения требуется 45 частей отвердителя. Эти данные иллюстрируют важность входного контроля всех партий сырья, используемых в производстве смолы.

2 Отверждение 24 ч при 60 °С + 24 ч при 77 °С.

|

Значение |

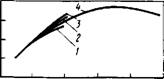

8 См. диаграмму напряжение ст — деформация прн растяжении. Условия отверждения смолы: кривая 1 — 8 дней при 23 °С; кривая 2 — 28 дней при 23 °С; кривая 3 — 56 дней при 23 °С; кривая 4 — 16 ч при 60 °С.

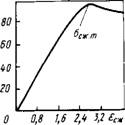

4 См. диаграмму напряжение о — деформация есщ при сжатии; сгсщ т — физический предел текучести при сжатии.

Саии BFs-МЭА (си. табл. 5.6) и ДЦДА (см. табл. 5.4), имеют высокую Тс. Однако их также следует отверждать при температуре выше 120 °С. В табл. 5.9 представлены свойства эпоксидной смолы, отвержденной ароматическим амином и пригодной для получения изделий методом влажной намотки волокна [24]. В табл. 5.10 приведены свойства широко применяемой эпоксидной смолы, отвержденной ангидридом кислоты. Ее показатели мало отличаются от представленных в табл. 5.9.

Лишь из нескольких смол и отвердителей получают препреги для композиционных материалов, применяемых в авиационной промышленности. К таким смолам, выдерживающим очень высокую температуру (свыше 177 °С), относятся полиглицидиловые эфиры новолаков, триглицидил-п-аминофенол и тетраглицидилдиаминодифенилметан. Подходящими отвердителями для таких смол являются: ДЦДА, ДДФС, МДА, МФДА (см. табл. 5.4) и ВГд-МЭА (см. табл. 5.6). В табл. 5.11 приведены температуры начала термодеформации четырех эпоксидных систем, которые используются при получении графитированных композиционных материалов. Табл. 5.12 содержит сведения об эпоксидных композициях, выдерживающих воздействие высокой температуры и влажности, и широко применяемых в самолетостроении [25]. В настоящее время опубликовано лишь небольшое количество данных о свойствах таких систем.

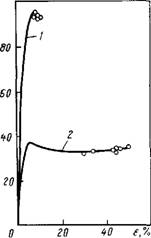

Для некоторых областей применения желательно иметь более эластичные связующие. Однако увеличение эластичности приводит к уменьшению прочности. На рис. 5.2 демонстрируется колоссальное различие пределов прочности при растяжении между типичной эпоксидной композицией с пластификатором и без него. Пластификатор, представляющий собой диглицидиловый эфир димера линоленовой кислоты, увеличивает удлинение более чем в 8 раз, но снижает прочность вдвое по сравнению с первоначальным значением. В табл. 5.13 приведены некоторые характеристики этой эластичной эпоксидной смолы [26].

|

Б, МПа

|

|

Рис. 5.2. Влияние добавки пластификатора к эпоксидной системе на зависимость напряжение ст — деформация е при растяжении [26]: 1 — смола на основе ДГЭБФ (см. табл. 5.1), ДЭНПГ (см. табл. 5.2) н эвтектическая смесь МФДА н МДА (см. табл. 5.4) прн соотношении компонентов 100 : 30 : 32 массовых частей; 2 — смола на основе ДГЭДЛК (см. табл. 5.3), ДГЭБФ, ДЭНПГ н эвтектическая смесь МФДА и МДА при соотношеинн компонентов 50а I 30 ; 20 і 16,4 массовых частей |

В последнее время возник большой интерес к гуммированным эпоксидным системам, так как считают, что они перспективнее