Расчет котлов и котельных установок

Слоевой способ сжигания. слоевые топки

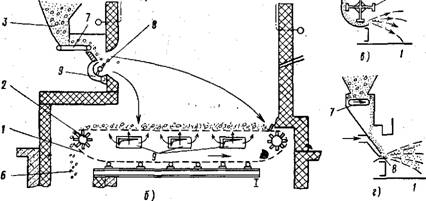

Процесс сжигания топлива происходит в неподвижном и кипящем слое (псевдоожиженном), В неподвижном слое (рис. 13, а) куски топлива не перемещаются относительно решетки, под которую подается необходимый для горения воздух. В кипящем слое (рис. 13, б) частицы твердого топлива под действием скоростного напора воздуха интенсивно перемещаются одна относительно другой. Кипящий слой существует в границах скоростей от начала псевдоожижения до режима пневмотранспорта.

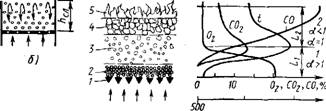

На рис. 14 показана структура неподвижного слоя. Топливо 4, ссыпаемое на горящий кокс, прогревается. Выделяющиеся летучие сгорают, образуя надслойное пламя 5. Максимальная температура (1300—1500 °С) наблюдается в области горения коксовых частиц 3. В слое можно выделить две зоны: окислительную, а > 1; восстановительную, а < 1. В окислительной зоне продуктами реакции горючего и окислителя являются как С02, так и СО. По мере использования воздуха скорость образования С02 замедляется, максимальное ее значение достигается при избытке воздуха а = 1. В восстановительной зоне ввиду недостаточного количества кислорода (а < 1) начинается реакция между С02 и горящим коксом (углеродом) с образованием СО. Концентрация СО в продуктах сгорания возрастает, а С02 уменьшается. Длина зон в зависимости от среднего размера 6К частиц топлива следующая: Ьг = (2 — 4) 6К; L2 = (4 — 6) 8К. На длины зон Lx и La (в сторону их уменьшения) влияют увеличение содержания летучих горючих V„, уменьшение зольности Ар, рост температуры воздуха.

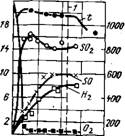

Поскольку в зоне 2 кроме СО содержатся Нг и СН4, появление которых связано с выделением летучих, то для их дожигания часть воздуха подается через дутьевые сопла 3, расположенные над слоем (см. рис. 13, а). В кипящем слое крупные фракции топлива находятся во взвешенном состоянии. Кипящий слой может быть высокотемпературным и низкотемпературным. Низкотемпературное (800—900 °С) сжигание топлива достигается при размещении в кипящем слое поверхности нагрева котла. Динамика кипящего слоя (по его высоте hcn)— выход газообразных составляющих (S08, SO, На и 02) и изменение температуры і — пред-

К

* t

|

1 — решетка; 2 — шлак; 3 — горячив кокс; 4 — топливо; 5 — надслойное пламя |

А)

Рис. 13. Схемы сжигания топлива в неподвижном и кипящем слое:

|

1000 |

|

1500 t,°C |

|

Рис. 14. Структура неподвижного слоя при горении топлива и изменение а, Оа, СО, С02 и t по толщине слоя: |

1 — подвод воздуха; 2 — решетка; 3 — дутьевое кольцо

Ставлена на рис. 15. В отличие от неподвижного слоя, где размер частиц топлива достигает 100 мм, в кипящем слое сжигается дробленый уголь с 6„ < 25 мм. В слое содержится 5—7 % топлива (по объему). Коэффициент теплоотдачи к поверхностям, расположенным в слое, довольно высок и достигает 850 кДж/(м2-ч. К)- При сжигании малозольных топлив для увеличения теплоотдачи в слой вводят наполнители в виде инертных зернистых материалов: шлак, песок, доломит. Доломит связывает оксиды серы (до 90 %), в результате чего снижается вероятность возникновения низкотемпературной коррозии. Более низкий уровень температур газов в кипящем слое способствует уменьшению образования в процессе горения оксидов азота, при выбросе которых в атмосферу загрязняется окружающая среда. Кроме того, исключается шлакование экранов, т. е. налипание на них минеральной части топлива.

Следует отметить также циркулирующий кипящий слой, характерной особенностью которого является приближение к работе

Слоя в режиме пневмотранспорта.

|

S0i, S0,Hi,0i,% |

|

T'C |

|

О 75 20S Ш />с„, мм |

|

Рис. 15. Изменение газо" образных составляющих S02, SO, Н, и О, и температуры t в кипящем слое (по высоте ксл): / — грааица кипящего слоя |

Топка с неподвижным слоем может быть ручной, полумеханической или механической с цепной решеткой. Различают топки с прямым (рис. 16, а) и обратным (рис. 16, б) ходом решеток /, приводимых в движение звездочками 2. Расход топлива, подаваемого из бункера 3, регулируется высотой установки шибера 4 (см. рис. 16, а) или скоростью движения дозаторов 7 (рис. 16, б). В решетках с обратным ходом топливо подается на полотно забрасывателями 8 механического (рис. 16, б, в) или пневматического (рис. 16, г) типа. Мелкие фракции топлива сгорают во взвешенном состоянии, а крупные — в слое на решетке,

|

Рис. 16. Схемы работы цепных решеток и tiim* забрасывателей топлива |

Под которую подводится воздух 9. Прогрев, воспламенение и горение топлива происходят за счет теплоты, передаваемой излучением от продуктов сгорания. Шлак 6 с помощью щлакоснимателя 5 (рис. 16, а) или под действием собственного веса (рис. 16, б) поступает в шлаковый бункер. Структура горящего слоя представлена на рис. 16, а. Область III горения кокса после зоны II подогрева поступающего топлива (зона I) расположена в центральной части решетки. Здесь же находится восстановительная зона IV. Неравномерность степени горения топлива по длине решетки приводит к необходимости секционного подвода воздуха. Большая часть окислителя должна подаваться в зону III, меньшая —в конец зоны реагирования кокса и совсем небольшое количество — в зону // подготовки топлива к сжиганию и зону V выжига шлака. Этому условию отвечает ступенчатое распределение избытка воздуха ах по длине

Рис. 17. Схема котла с топкой с кипящим слоем и конструкция «колпачка раздачи воздуха

Решетки. Подача одинакового количества воздуха во все секции могла бы привести к повышенным избыткам воздуха в конце полотна решетки, в результате чего его будет не хватать для горения кокса (кривая аг) в зоне III.

Основным недостатком топок с цепными решетками являются повышенные потери теплоты от неполноты сгорания топлива. Область применения таких решеток ограничена котлами паро - производительностью D — 10 кг/с и топливами с выходом летучих Уд f= 20 % и приведенной влажностью W" = 3,25 %. кг/МДж.

Tonnfa с кипящим слоем применена на котле паропроизводи- тельностью D = 75 т/ч, работающем на сланцах (рис. 17). В зоне низкотемпературного кипящего слоя размещены перегреватель - ные 8 и испарительные 9 поверхности нагрева. Подача топлива в слой 3 происходит сверху, а ввод воздуха — из короба 6 через «олпачки (рис. 17, б), расположенные по полотну решетки. Отвод золы из слоя осуществляется по золоотводу 7. Мелкие фракции топлива сгорают во взвешенном состоянии над слоем. Передача теплоты испарительным поверхностям 2 в топке U перегревателю 11 и экономайзеру 10 происходит как в барабанном котле.

Для обеспечения надежности циркуляции среды в испарительных поверхностях 9, расположенных в слое, используется циркуляционный насос 5.

Топки с кипящим слоем отличаются пониженным выбросом Таких вредных соединений, как NOx, S02, малой вероятностью шлакования экранов, возможностью (ввиду низкой температуры (Газов) насыщения объема топки поверхностями нагрева. Недо - 44

Статками их являются повышенная неполнота сгорания топлива, высокое аэродинамическое сопротивление решетки 4 и слоя 3, узкий диапазон регулирования паропроизводительности котла.