ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

СУШИЛА

Для сушки свеженамазан - ных пластин применяют многозональные туннельные конвейерные сушила непрерывного действия с поперечным или продольным движением воздуха в зонах сушки. Каждая зона имеет индивидуальную рециркуляционную вентиляцию с калорифером или без него в зависимости от того, какая стадия процесса осуществляется в данной зоне.

По конструкции туннельные сушила можно разделить на четыре варианта, отличающиеся между собой распределением воздуха в туннельных камерах.

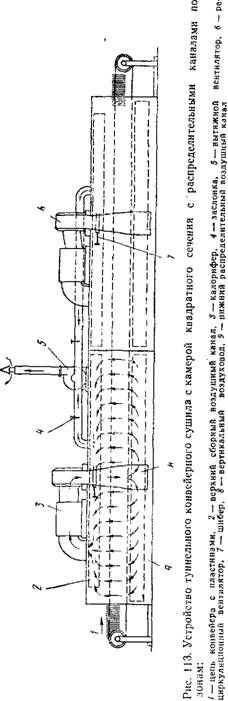

Камеры первого варианта сушил имеют квадратное сечение. В камерах воздух распределяется и направляется посредством воздушных каналов и регулируемых отверстий в них.

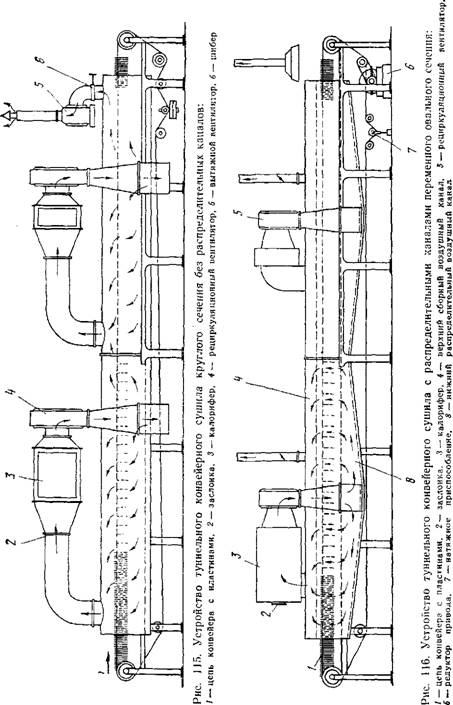

Второй вариант имеет камеры круглого сечения без распределительных каналов.

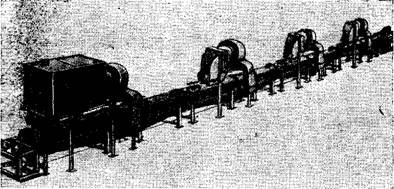

Туннели третьего варианта имеют овальное сечение и снабжены распределительными каналами переменного сечения с отверстиями.

В четвертом варианте нагретый воздух поступает в туннель через боковую щель, проходящую вдоль всей длины сушила.

|

|

Принципиальная схема работы этих сушил изображена на рис. 113—118. Во всех этих вариантах нагретый в калорифере воздух вентилятором направляется посредством вертикального

Воздуховода в нижнюю часть туннеля сушила под движущийся конвейер или сбоку завешенных на цепи пластин.

В первом варианте сушила (внешний вид такого типа сушил показан на рис. 114) воздух из вертикального воздуховода, расположенного посредине зоны, направляется по нижнему каналу в обе стороны туннеля и через регулируемое отверстие в верхней стенке канала обдувает пластины вертикально вверх вдоль их по-

|

Рис. 114. Внешний вид конвейерного туннельного сушила для сушкн свеженамазанных пластин с камерой квадратного сечения н распределительными каналами по зонам |

Верхности. Несколько охлажденный, он проходит сквозь отверстия в стенке верхнего канала, отсасывается в калорифер, где вновь подогревается и направляется на новый цикл работы.

Часть влажного воздуха из верхнего канала отбирается либо общецеховой вытяжной вентиляцией, либо специальным вентилятором, который обычно устанавливается для всех зон. Влажный запыленный воздух из сушил направляется в фильтры и выбрасывается в атмосферу вне цеха.

Регулировка отбора отработанного воздуха производится шиберами, установленными в выводных трубах каждой зоны. Регулировка скорости воздуха в туннеле производится шибером, установленным в зональном вертикальном воздуховоде, или сразу рассчитывается в соответствии с мощностью устанавливаемого зонального вентилятора. Отобранный влажный воздух восполняется сухим воздухом из цеха, который засасывается через входное и выходное отверстия для пластин и через неуплотненные щели установки.

|

|

Регулировка подачи нагретого воздуха в туннель из нижнего канала по длине зоны осуществляется жалюзи, прикрывающими отверстия, или простым загибом щитков, изготовленных из листового тонкого железа. Описанный вариант конструкции сушила позволяет нагретый воздух распределять равномерно по всей длине зоны сушила со строгим вертикальным его направлением в самой туннельной камере вдоль плоскости пластин, висящих на цепи конвейера. В этом случае можно применять большие скорости воздуха (до 6 м/с), не сбивая пластин с мест. Длина каждой зоны 5—10 м.

|

Рис. 117, Конвейерные туннельные сушила для сушки свеженамазанных пластин, имеющие воздушные распределительные каналы переменного сечения |

Стенки сушила делают или из листового железа с прослойкой из асбеста, или из шлаковой ваты, или из кирпича для теплоизоляции и уменьшения потерь тепла.

Недавно в практике появились аналогичные сушила, в которых пластины на конвейерных цепях располагают в два этажа. Эти сушила рассчитаны на сушку пластин двух размеров.

Для удобства чистки туннеля и ухода за сушилом внутри предусмотрен узкий коридор, отделенный от рабочего пространства туннеля раздвижными щитами.

Второй вариант сушила (см. рис. 115) имеет упрощенную конструкцию. Распределительной нижней и собирающей верхней камер не имеется. Воздух, поступающий из воздуховода, направляется, как по трубе, к вытяжному отверстию, завихряясь и проходя между пластинами. Распределение воздушного потока неравномерное. Воздушные потоки могут быть применены с небольшими скоростями, так как возможно сбивание пластин с конвейерной цепи. Между зонами возникают пространства с небольшой скоростью воздуха.

В третьем варианте конструкции конвейерного сушила (см. рис. 116, 117), имеющего также круглое или овальное сечение, предусмотрены нижний и верхний распределительные каналы для

^ нагретого и отработанного воздуха, как в конструкции

| первого варианта. Однако

І одинаковая скорость возду-

Щ ха, выходящего из канала

G через отверстия в верхней

G его стенке по всей длине

4 сушила, достигается умень-

5 шающимся сечением этого а канала, как это делается | обычно в воздуховодах си - £ стем вентиляции.

| Существенным целостатів ком конструкции сушил вто - в рого и третьего вариантов § является небольшое прост - | ранство под движущимися I пластинами в каналах. Это затрудняет чистку сушила g от пластин, упавших с. кон - | вейерной цепи, и от крошки.. х пасты, падающей с пластин * ■ и постепенно накапливаю - S з щейся на дне туннеля и в S g распределительном воздуш - | я ном канале. ™ £ Кроме того, малое прост - § | ранство под движущимися § | пластинами нередко приво - | I дит к тому, что упавшие пла - g * стины затормаживают дви - § & жение пластин на конвейере о ® ив туннеле образуются за - § | торы, которые трудно разби - | * раются.

В сушиле четвертого ва-

G g - рианта (см. рис. 118) упав-

5 | шие пластины и крошка пас-

| g| ты не засоряют воздушную

G, * g щель. Скорость воздуха мо-

Щ жет быть повышена до

§ 10 м/с.

J" э* Длина зон в сушилах де-

G і о лается от 4 до 7 м. Конвей-

O^.g ерные цепи применяются

^ "" стандартные с шагом 12,7 или 19,1 мм, определяющим шаги завески пластин, ина-

|

^ ^ к О ■ о к 00 о о —і CJ о — Н |

[g^l че говоря, расстояние меж-

Ду ними. Они приводятся в движение посредством червячного редуктора электродвигателем мощностью 1,5—2 кВт. Этот механизм устанавливается в конце сушила. В туннеле цепи движутся по направляющим со скоростью от 0,5 до 2 м/мин. Скорость движения цепи устанавливается в зависимости от типа пластин, выбранного режима их сушки и производительности установки.

Производительность сушила рассчитывается на выпуск от 2 до 5 тыс. пластин 2СТ в час. Пластины больших размеров сушатся более продолжительное время и производительность сушил уменьшается.

В сушилах с производительностью около 3000 пластин в час в первой зоне, где обычно осуществляется первая стадия сушки, мощность калорифера составляет около 90 кВт. В остальных зонах сушила, где проводится вторая стадия сушки, калориферы вообще не применяют или устанавливают паровые калориферы мощностью 10—20 кВт. В некоторых случаях, если вторая стадия процесса осуществляется в нескольких зонах (3—4), в последней зоне устанавливается более мощный калорифер для усиления нагрева воздуха с целью более полной досушки пластин.

Вентиляторы в зонах обычно устанавливают типа «Сирокко> № 4 или 5 с двигателем мощностью 2,5—3 кВт.

Для осуществления первой стадии сушки в первом двухстадий - ном способе сушки применяют электрические и пароэлектрические калориферы или воздух нагревается газовыми установками. Обогрев воздуха на этих установках легко автоматизируется и может быть строго отрегулирован в требуемых пределах колебаний температур. Во второй стадии процесса не требуется высоких температур и строго температурного режима. Этот режим устанавливается самопроизвольно, особенно когда вторая стадия процесса протекает без внешнего нагрева воздуха, поэтому здесь температура обычно автоматически не регулируется и применяются паровые калориферы.

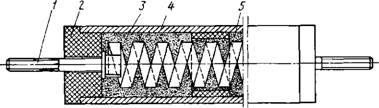

Электрические калориферы представляют собой коробки с теплоизолированными стенками, в которых расположены спирали из тугоплавкого хромоникелевого сплава высокого сопротивления, нагреваемые электричеством. Холодный воздух пропускают через коробку. Проходя между раскаленными спиралями, он нагревается. Последнее время нагревательными элементами служат герметически закрытые трубки, в которых помещена тугоплавкая проволока с большим электрическим сопротивлением, изолированная от стенок трубки кварцевым песком (рис. 119). Эти трубки выпускают стандартными под названием НВП мощностью от 2 до 6 кВт. Работа с этими нагревательными элементами более удобна, и калориферы работают более надежно.

В электрической схеме калорифера нагревательные элементы подключаются секционно. Основная часть секций включается вручную. Одна или две секции включаются через автомат терморегули - рующего устройства. При заданном режиме сушки вначале производится грубая регулировка подключения секций вручную, затем подключаются секции для автоматического регулирования температуры в сушиле. Такая схема позволяет экономить электроэнергию и более плавно и точнее поддерживать необходимую температуру в сушиле.

В паровом калорифере вместо электрических спиралей в коробку монтируются паровые трубки или система трубок, имеющих теплоотводящие металлические пластины, как это устроено в радиаторах автомобилей. Через трубы пропускают перегретый пар заводских парокотельных установок или теплоцентралей. Обычно

|

Рис. 119. Устройство трубчатого нагревательного элемента электрического калорифера: / — контактный болт, 2 — керамиковый изолятор, 3 — засыпная изоляция (кварцевый песок), 4— трубка, 5 — лента с высоким электрическим сопротивлением |

Регулировку нагрева воздуха в паровых калориферах производят вручную простыми паровыми вентилями. Хорошо и надежно работающей аппаратуры автоматического регулирования температуры воздуха паровыми калориферами не имеется. Поэтому с целью экономии электроэнергии и точного автоматического регулирования температуры в сушиле применяются комбинированные пароэлектрические калориферы. В этих калориферах электрические секции нагревателей, включаемых вручную, заменены на паровые нагреватели.

Паровые калориферы, в особенности в комбинации с электрическими, применяются только в том случае, когда температура рабочего пара выше температуры рабочего воздуха в сушиле.

Весьма удобным и дешевым является нагрев воздуха газом. Этому источнику тепла, по-видимому, принадлежит большое будущее. Газовая индустрия развивается очень быстро. В городах уголь и электричество заменяются газом.

На рис. 120 можно видеть чертеж газовой установки для обогрева воздуха, а на рис. 121—схему подачи нагретого воздуха к сушилам.

Газовая установка представляет собой цилиндрическую камеру сгорания, открытую снизу. У входа в нее установлена газовая горелка, по конструкции в принципе схожая с бытовой газовой горелкой, к которой подведен газ, регулируемый вентилем. Нагретый при сгорании в воздухе газ, смешиваясь с подсасываемым цеховым воздухом, нагнетаемым вентилятором, направляется к сушилам.

Контроль за работой сушил заключается в постоянном поддержании и регулировании установленных параметров режима сушки.

|

Проходя через сушило, он без рециркуляции или с рециркуляцией выбрасывается в атмосферу посредством дополнительного вытяжного вентилятора. Регулировка подачи нагретого воздуха и его отсос из сушила по зонам производятся посредством системы заслонок и шиберов в трубах, а также подсосом свежего цехового воздуха посредством специального патрубка с заслонкой, устанавливаемого перед каж - 7 дой зоной сушила. -*■ В табл. 39 показаны примерные режимы работы сушильных установок. |