Фосфорсодержащие пластификаторы

Наиболее распространенными фосфорсодержащими пластификаторами являются триарилфосфаты, получаемые взаимодействием фосфорилхлорида с соответствующими фенолами или крезолами. В промышленности реализованы непрерывные, периодические и полунепрерывные процессы получения триарилфосфатов. Последовательность операций во всех случаях одинакова. В качестве катализатора, как правило, применяют хлориды магния или алюминия [59, 70, 71]. В зависимости от природы используемого катализатора температура синтеза колеблется от 150 до 300 °С.

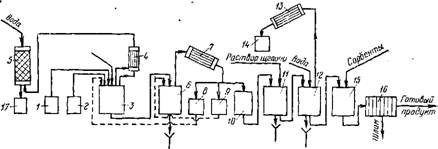

Принципиалвная схема получения трикрезилфосфата по периодическому способу показана на рис. 2.4. Аналогичный непрерывный процесс описан в литературе [90].

В реактор 3 загружают крезол, твердый хлорид магния и фосфорилхлорид. Реакционную смесь быстро нагрЗЬают до 90°С (начало реакции), а затем постепенно повышают температуру до 170—200 °С. Для улучшения отгонки выделяющегося в процессе синтеза хлористого водорода рекомендуется проводить процесс под вакуумом или продувать через слой жидкости инертный газ [91]. Отходящие газы охлаждают в обратном холодильнике 4 для конденсации унесенного с НС1 фосфорилхлорида, который возвращают в процесс. Хлористый водород направляется в нижнюю часть насадочной колонны 5, орошаемой водой, для получения соляной кислоты.

|

Рис. 2.4. Схема установки для получения трикрезилфосфата периодическим способом: / — сборник крезола; 2 — сборник фосфорил. хлорида; 3 — реактор; 4 — обратный холодильник; 5— иасадочная колонна; 6 — разгонный куб; 7—холодильник; 8, 9, 10— приемники; П — нейтрализатор; 12 — промывателъ; 13 — конденсатор; 14 — приемник воды; 15 — осветлитель; 16 —.фильтр; /7 — приемник соляной кислоты. |

Синтез завершают по прекращении выделения хлористого водорода. Реакционная смесь содержит до 25% избыточного крезола. Ее передают в разгонный куб 6. При фракционной перегонке выделяют три фракции. Первая фракция отгоняется прн температуре около 200 °С и остаточном давлении 5,3—6,65 кПа. Она состоит в основном из крезола и возвращается на синтез. Вторая фракция включает трикрезнлфосфат и около 15%-крезола. Она отгоняется в интервале температур 200—260 °С при остаточном давлении 2,65 кПа и направляется на повторную разгонку. Третья фракция включает свыше 95% целерого продукта. Она отгоняется при 260—320 °С и остаточном давлении 2,65 кПа. В кубовом остатке разгонного куба 6 остаются продукты осмола и катализатор, которые растворяют в щелочи н сливают в прнемннк загрязненных отходов. Во избежание коррозии разгонного куба рекомендуется перед разгонкой добавлять в реакционную сме. сь оксид кальция [92].

Реакционная смесь после разгонки содержит в небольшом количестве крезо - лы и кислые эфиры. Их нейтрализуют разбавленным раствором щелочи в нейтрализаторе 11 при 70—80 °С и атмосферном давлении. Процесс проводят в одну илн две стадии. После каждой стадии прн выключенной мешалке содержимое нейтрализатора расслаивается на эфирную и водно-солевую фазы. Водно-солевую фазу сбрасывают в приемник загрязненных стоков, а эфирную фазу направляют в промыватель 12 для отмывки солей нейтрализации и остатков щелочного агента горячей водой. Промывку проводят в несколько стадий, причем промывную воду с последующей стадии для сокращения количества загрязненных стоков можно использовать на предыдущей стадии.

При синтезе алккл - и арнлфосфатов в реакционной смеси в небольшом количестве присутствуют неполные эфиры, которые образуют комплексы с содержащимися в щелочных растворах и воде ионами металлов [93]. Эти частично растворимые в воде комплексы образуют стойкие эмульсии, располагающиеся при декантации между эфирной и водной фазами — так называемая «борода». Для разрушения комплексов в промывной раствор добавляют аминоалкнленфосфоно - вые кислоты или их соли.

После сброса водной фазы эфир-сырец подсушивают под вакуумом прн 120— 140 °С для удаления следов воды. Отгоняемую воду собирают в приемнике 14.

Нейтральный и промытый от солей эфир для улучшения цвета т>брабатывают сорбентами при 120—130 °С и остаточном давлении 2,65—6,75 кПа в осветлителе 15, после чего фильтруют на фильтре 16. При необходимости для улучшения качества готовый продукт подвергают перегонке [90].

При непрерывном получении трикрезилфосфата процесс проводят в каскаде из нескольких реакторов (не менее трех) с постепенным повышением температуры по реакторам до 200 °С [90, 91]. При организации непрерывного производства возникают трудности с дозированием дробленого катализатора MgCl2. Поэтому его предварительно растворяют в смеси фосфорилхлорида и крезола (в каждом из этих реагертов по отдельности хлорид магния не растворяется) [70]. Катализатор рекомендуется вводить в процесс в виде 2—3%-ного раствора в смеси фосфорилхлорида и крезолов, взятых в мольном соотношении от 1 : 3 до 1 : 4. Раствор готовят смешением компонентов при 30—40 °С [71].

Отгонку крезолов непрерывным способом проводят, например, на роторном пленочном испарителе. В литературе описан также ректификационный способ непрерывного выделения эфира с содержанием крезолов не выше 10-4% [94], что, по мнению авторов, позволяет отказаться от последующей нейтрализации и промывок.

Нейтрализацию и промывку при непрерывном получении трикрезилфосфата, так же как в периодическом процессе, можно проводить в каскаде последовательно расположенных кубовых аппаратов с мешалками; после каждого аппарата предусмотрен флорентийский сосуд для разделения водной и эфирной фаз. При непрерывном процессе ^эти стадии можно идентифицировать за счет применения противоточных аппаратов колонного типа, заполненных насадкой, распылительных колонн [95], аппаратов с вибрирующей насадкой [96].

Описанным способом производят и другие триарилфосфаты, широко применяемые в промышленности, — трифенилфосфат и ди - фенилкрезилфосфат. Дифенилкрезилфосфат получают взаимодействием смеси фенола и крезола с фосфорилхлоридом. Другие смешанные триарилфосфаты синтезируют в две стадии путем последовательного ввода в процесс различных фенолов и крезолов [97].

При получении триарилфосфатов из смеси фенолов, характеризующихся различной реакционной способностью, в оборотных фенолах накапливаются менее реакционноспособные компоненты. В этом случае рекомендуется проводить синтез в две стадии, причем оборотные фенолы вводить на первую стадию, а свежие фенолы — на вторую [98].

Пространственно затрудненные фенолы, такие как, например, 2,6-диизопропилфенол, не растворимы в водном растворе щелочи и после дистилляции. остаются в три (алкилфенил)фосфате. Для их удаления после обычной дистилляции распыляют в реакционную смесь при 200 -300 °С и пониженном давлении фенол [99]. По отношению к пространственно затрудненным фенолам обычный фенол играет роль увлекающего агента аналогично инертным газам. Однако фенол значительно эффективнее и к тому же после конденсации вместе с отогнанными примесями может вводиться в процесс в качестве реагента. Расход фенола составляет около 10% от массы эфира. Равновесное количество фенола, удерживаемое в эфире, легко отделяется от него при нейтрализации и промывке.

Триалкилфосфаты и смешанные арилалкилфосфаты, например ди(2-этилгексил)фенилфосфат, три (2-этилгексил) фосфат, менее токсичны, чем эфиры на основе крезола и фенола, и синтезируются из более доступных видов сырья [74, 100, 101]. В промышленном масштабе триалкилфосфаты можно получать двумя способами— взаимодействием пентаксида фосфора с простыми эфирами или взаимодействием фосфорилхлорида с алифатическими спиртами. С учетом более низкой стоимости спиртов по сравнению с зфирами более экономичным является второй способ [75]. Для подавления побочных реакций синтез проводят в присутствии значительного количества избыточного спирта с добавкой к реакционной смеси аммиака [75] или третичного амина, например пиридина [72, 73], которые связывают побочный продукт реакции — хлористый водород с образованием соответствующей соли. Аналогичный эффект достигается при проведении синтеза при низких температурах без отгонки хлористого водорода — хлористый водород удаляется по завершении синтеза (возможно одновременно с избыточным спиртом) [75].

Обработка полученного эфира-сырца, как и при получении триарилфосфатов, заключается в отгонке избыточного спирта нейтрализации кислых компонентов, удалении солей нейтрализации водной промывкой, сушки под вакуумом, обработке сорбентами (для улучшения цвета) и фильтрации. Стадия очистки не отличается от соответствующих стадий процессов синтеза триарилфосфатов или диэфирных пластификаторов. Например, при получении триметилфосфата избыточный метанол, аналогично фенолам и крезолам, отгоняют фракционной перегонкой. Вначале при атмосферном давлении удаляют значительную часть спирта, который возвращают на стадию синтеза. Затем давление понижают до 13,3 кПа и отбирают промежуточную фракцию, содержащую спирт, воду и небольшое количество эфира. Далее снижают давление до 2,65 кПа и отбирают основную фракцию. Кубовый остаток содержит пирофосфаты и кислые фосфаты. При охлаждении он застывает и поэтому его следует выгружать из аппарата при температуре не ниже 100 °С.

2-Этилгексанол, аналогично диэфирным пластификаторам, можно отгонять от три (2-этилгексил) фосфата на роторном пленочном испарителе или на отгонной колонне с острым перегретым паром.

При нейтрализации триалкилфосфата-сырца содержащиеся в нем неполные эфиры образуют натриевые соли, которые являются эмульгаторами, что затрудняет разделение эфирной и водной фаз после промывки. Для преодоления этой трудности рекомендуется кратковременная термическая обработка эфира при температуре 250—300°С на роторно-пленочном испарителе типа Лува, в процессе которой натриевая соль переходит в триалкилфосфат и ди - нитрийоктилфосфат, причем последний легко отмывается водой [75].

Содержание солей-эмульгаторов значительно снижается при синтезе триалкилфосфатов взаимодействием фосфорилхлорида с алкоголятом натрия [102, 103]. Алкоголята низших спиртов с числом углеродных атомов до Cs синтезируют прямым взаимодействием соответствующего спирта с гидроксидом натрия. Алкоголята высших спиртов можно легко получить по реакции металлического натрия со спиртом, однако высокая стоимость натрия делает процесс не конкурентноспособным. Поэтому эти соединения получают в результате обменной реакции между высшим спиртом и алкого-

лятом спирта С4 — Cs с последующей отгонкой выделившегося • низшего спирта.

Синтез триалкилфосфата взаимодействием фосфорилхлорида с алкоголятом натрия проводят при 30—60 °С в присутствии азеот- ропообразующего агента (бензол, толуол и др.) с постепенным вводом в реакционную массу фосфорилхлорида, так как эта реакция высокоэкзотермична. Для предупреждения окрашивания целе-' вого продукта через слой жидкости барботируют инертный газ.