Перенос краски с формы на бумагу

На этой стадии решающее значение приобретает характер взаимодействия краски с бумагой.

В момент печатания бумага находится в контакте с печатной формой в течение очень короткого времени — менее 0,01 с. Под действием высокого давления бумага сжимается и краска вдавливается в поры ее поверхности. Давление печатания значительно превышает капиллярные силы впитывания краски в бумагу. Так, скорость проникновения краски в бумагу в момент контакта с печатной формой в 50 раз выше скорости капиллярного впитывания. Поэтому капиллярные силы не играют существенной роли на этом этапе взаимодействия краски с 'бумагой. Проникновение краски в бумагу под давлением в момент контакта связано с заполнением поверхностных пустот, количество которых характеризует показатель гладкости бумаги.

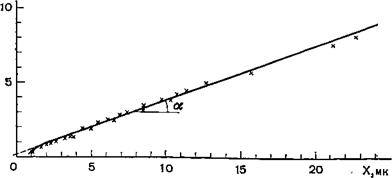

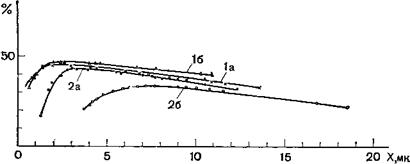

Количество краски, переносимой на бумагу, зависит от количества ее на печатной форме. Эта зависимость, за исключением небольшой области малых толщин, прямолинейна (рис. 1), т. е. количество краски, перешедшей на бумагу, возрастает прямо пропорционально увеличению толщины слоя краски на форме. В процентном отношении эта зависимость значительно сложнее (рис. 2). По ыере увеличения слоя краски на форме процент переноса краски вначале возрастает до максимального значения, затем начинает снижаться. Это связано с тем, что в области тонких слоев количество краски на форме недостаточно, чтобы заполнить все неровности поверхности бумаги. В то время как «гребни» покроются краской, углубления остаются незаполненными. При дальнейшем увеличении толщины слоя наступает момент, когда поверхность бумаги становится не только покрытой, но и насыщенной краской.

Однако за ограниченное время контакта количество краски, проникающей в бумагу, достигает предела. Дальнейшее увеличение краски на форме приводит только к увеличению свободного слоя, который расщепляется между формой и бумагой в конце периода контакта, в результате чего процент переноса краски на бумагу начинает снижаться.

|

Рис. 1. Зависимость количества краски, перешедшей на бумагу, от количества ее на печатной форме |

Рис. 2. Зависимость процента переноса краски на бумагу от количества краски на печатной форме:

Рис. 2. Зависимость процента переноса краски на бумагу от количества краски на печатной форме:

/ — для немелованной бумаги; 2 для мелованной бумаги

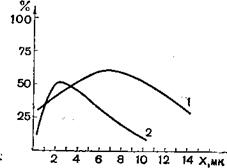

Таким образом, кривая зависимости процента переноса от толщины слоя имеет максимум, положение которого зависит от свойств бумаги и краски, скорости и давления печатания и других технологических параметров. Общее количество перешедшей на 'бумагу краски представляет - сумму двух величин: количества краски, поглощенной поверхностью бумаги >в момент контакта, и количества краски, перешедшей на бумагу в результате расщепления свободного слоя (рис. 3). Если не учитывать неполноту контакта, количество перенесенной на бумагу краски может быть найдено из уравнения:

У = Ь - ь f{x — Ь),

У^х + Ь{ 1-/),

Где у — общее количество краски, перешедшей на бумагу, мкм; х — количество краски на печатной форме, мкм;

6— количество краски, поглощенной бумагой в момент контакта, мкм;

I — доля свободного слоя краски, перешедшего на бумагу в результате его расщепления.

|

1 І |

|||

|

1 .а |

Расщепление |

> |

< |

|

Слоя |

>> * 1 |

||

|

4 |

|||

|

1 |

Рис. 3. Схема расщепления слоя краски между печатной формой и бумагой:

1 — форма; 2 — бумага

Графически это уравнение выражается прямой (см. рис. 1). Тангенс угла наклона прямой к оси абсцисс равен /. Если продолжить ее до пересечения с осью ординат, то отсекаемый ею отрезок будет равен 6.(1—/).

При переносе тонких слоев краски на форму решающее значение приобретает полнота контакта между формой и бумагой, [поэтому уравнение для этой части кривой переноса имеет более сложный вид:

|

+/ |

![]() У = 1 — Е~кхь И

У = 1 — Е~кхь И

Где к— константа, характеризующая полноту контакта между формой и бумагой; е —основание натуральных логарифмов.

Константы к, 6 и / имеют важное значение для характеристики процесса переноса краски.

Константа к, характеризующая полноту контакта между формой и бумагой, зависит главным образом от гладкости и сжимаемости бумаги, скорости и давления печатания, а также от реологических свойств краски, ее вязкости. Значение к в основном определяет положение максимума на кривой переноса.

Константа 6 зависит главным образом от свойств бумаги, в. первую очередь от пористости ее поверхности, а также от скорости и давления печатания. С увеличением давления и снижением скорости печатания количество. краски, вдавливаемой в поверхность бумаги, увеличивается.

Вследствие очень низкого значения Ъ для мелованной"ФЗДМШ. (10%) большая часть краски передается на нее за счет рас щади** ния свободного слоя. Для немелованной бумаги Ь составляет 80%;

Константа / определяется в основном реологическими свойства», ми краски.

Как видно из рис. 2, при прочих равных условиях процент переноса краски зависит от толщины слоя краски на форуме.

Так, у высокоглянцевых мелованных бумаг максимум переноса составляет 55%, а с увеличением слоя падает до 25% и ниже. Снижение процента переноса приводит к накоплению краски на форме и ухудшению результатов печатания. Толщина слоя краски на форме должна определяться положением максимума на кривой переноса для данной марки краски и типа бумаги. Практически она должна находиться за точкой максимума, чтобы обеспечить полное покрытие неровностей бумаги, исключить непропечатку.

Печатание при большей толщине слоя краски приводит к накоплению краски на форме, что в условиях высокого давления, имеющего место в зоне контакта, может вызвать забивание краской растрового клише.

Забивание означает слишком быстрое заполнение пробельных элементов клише краской. Различают два вида забивания.

Первый вид забивания проявляется в том, что слишком большое количество краски выдавливается за пределы растровой точки, в результате чего пробельный элемент быстрее обычного заполняется краской. Этот недостаток проявляется прежде всего на плотных участках изображения. В этом случае четкие очертания растровых элементов исчезают, точки сливаются, ухудшая контрастность изображения. Обычно причиной такого забивания бывает слишком низкая вязкость печатной краски. Это явление усиливается также при печатании толстым слоем и повышенном давлении.

Второй вид забивания выражается в появлении точек неправильной формы на самых светлых участках изображения. Число точек постепенно возрастает, и через короткое время оттиск может быть сплошь засыпан точками (краска «сыплет»). Причины этого явления точно не установлены. Однако исследование реологических свойств большого числа красок показало, что краски с ярко выраженными тиксотропными свойствами более склонны к забиванию, чем краски с хорошей текучестью. Это объясняется тем, что часть краски, сдвинутая в момент получения оттиска с поверхности растровой точки в углубление пробельного элемента, практически не подвергается механическим воздействиям и начинает структурироваться. Если структура краски восстанавливается слишком быстро, то краска вследствие уменьшения текучести не стекает на «дно» пробельного элемента, а накапливается у края растровой точки. В процессе такого накопления наступает момент, когда часть краски переходит на бумагу. Это явление можйф устранить введением добавок, хорошо смачивающих пигмент, повышающих текучесть краски, например высоковязких алкидов.

Причины забивания растровых точек краской могут быть и другими: например, недостаточная глубина травления печатной формы, скопление бумажной пыли, выщипывание мельчайших частиц бумаги и т. д.

Пятнистость — недостаток печатных красок, который может проявляться на стадии переноса их на бумагу. Этот дефект особенно часто наблюдается при печатании больших сплошных участков и заключается в неравномерном покрытии оттиска краской. Следует отличать пятнистость от непропечатки, связанной с недостаточной толщиной краски на оттиске, в результате чего не все участки оказываются покрытыми краской. Пятнистость обычно заметнее при печатании более прозрачными красками. По-видимому, это явление связано с неравномерностью толщины красочной пленки на оттиске. В результате расщепления красочного слоя между формой и бумагой он растягивается в тонкие нити. Разрываясь, эти нити не растекаются в равномерную тонкую пленку, а остаются на оттиске в виде плотных пятен. Появлению пятнистости способствуют колебания поверхностных свойств бумаги, печатание толстым слоем или использование слишком разбавленных красок (например, когда печатник, стремясь ликвидировать выщипывание бумаги, чрезмерно разбавляет краску).

Выщипывание. В момент отделения печатной формы от бумаги в процессе печатания между слоем краски и поверхностным слоем бумаги возникают растягивающие усилия. Величина этих усилий приблизительно составляет 106 дин/см2. Если на каком-либо участке бумаги эти усилия окажутся больше прочности элемента ее поверхности, произойдет разрыв и частица бумаги либо будет оторвана от основной массы, либо будут ослаблены ее связи с бумагой. Очевидно, сопротивление бумаги выщипыванию определяется силой сцепления поверхностных элементов бумажных волокон или частиц мелового слоя с основной массой бумажного листа.

Выщипывание может проявляться по-разному. Наименее выраженная форма выщипывания — появление на поверхности листа шероховатостей в виде выступающих кончиков отдельных волокон, которые, однако, еще имеют сцепление с массой листа. Более сильное выщипывание выражается в появлении на оттиске мелких оголенных точек на тех участках, где отдельные волокна или небольшие частицы мелового слоя вырваны полностью. Возможно также приподнимание всего верхнего слоя бумаги без его полного отрыва. этом случае поверхность оттиска бывает обычно неровной. Такой вид выщипывания особенно опасен при многокрасочной печати, потому что, в этом случае, если выщипывание не было замечено, оно проявляется при печатании второй краской и тогда его трудно предотвратить. При наиболее сильной форме выщипывания либо весь верхний слой бумаги отрывается, либо лист разрывается да ч. асти.

Основными факторами, влияющими на выщипывание бумаги, являются липкость краски, прочность бумаги, величина натиска* толщина красочного слоя и скорость печатания.

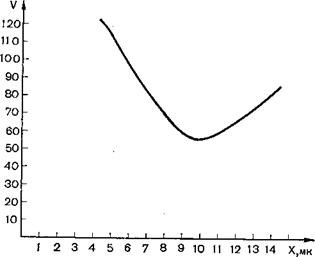

На рис. 4 показана зависимость между степенью выщипывания и толщиной слоя краски х на форме (мкм). Выщипывание характеризуется в этом случае скоростью печатания V (см/с), при которой оно начинает проявляться.

|

Рис. 4. Зависимость между степенью выщипывания и толщиной слоя краски на печатной форме |

Как видно из рисунка, кривая зависимости скорости печатания V от толщины слоя краски на форме х проходит через минимум. Это означает, что с увеличением толщины слоя краски на форме выщипывание вначале возрастает до максимального значения, а затем начинает снижаться. Это объясняется тем, что при малой толщине красочного слоя бумага не имеет полного контакта с краской. При повышении давления контакт между формой и бумагой улучшается, что приводит к смещению минимума в сторону меньших толщин слоя краски. Тот же эффект проявляется при использовании более гладких бумаг.

К сожалению, обычно наибольшее выщипывание наблюдается именно в тех пределах толщины красочного слоя, которые приняты при печатании на данной бумаге. Для предотвращения выщипывания в краску вводят добавки, снижающие ее липкость. Однако, если прочность по-верхностного слоя бумаги слишком мала, то невозможно откорректировать краску так, чтобы не вызвать значительного ухудшения других ее свойств.

Особенности переноса краски при четырехцветной печати. Перенос красюи не всегда осуществляется непосредственно с формы на бумагу, например при многокрасочной печати. В этом случае лишь небольшая часть краски ложится на бумагу, основная же часть краски, особенно третьей или четвертой, наносится на предыдущий слой.

Условия переноса краски зависят и от типа печатной машины. Так, на однокрасочных машинах печатание каждой последующей краской осуществляется по высохшему слою предыдущей краски (печать по сухому). На многокрасочных машинах каждая последующая краска ложится на сырой подвижный слой предыдущей краски (печать по сырому). Это обстоятельство приводит к тому, что обычно одни и те же краски не могут быть использованы на одно - и многокрасочных машинах, так как требования, предъявляемые к ним, различны.

При печати по сухому нет особых трудностей в переносе краски. Кривая переноса имеет приблизительно ту же форму, что и при одноцветной печати. Различие состоит лишь в том, что снижается часть краски, переносимая на бумагу за счет впитывания в поры в момент контакта. При этом может наблюдаться такое явление, когда краска не воспринимается поверхностью высохшего оттиска. Особенно часто это бывает при печатании третьей или четвертой краской. Явление называется «стеклением» и имеет две основные причины.

1. Предыдущая краска при высыхании образовала слишком прочную гладкую «стеклообразную» поверхность. Часто это бывает результатом введения в краску больших количеств кобальтового сиккатива или большого интервала времени между нанесением первой и последующей красок.

2. В краску перед использованием введен синтетический воск. В этих случаях большое значение приобретает липкость последующей краски — она должна быть как можно более высокой. Липкость можно повысить введением специальных добавок, например высоковязкого алкида.

При печатании на многокрасочных машинах способом по сырому перенос краски значительно осложняется. Возможны случаи смешения красок в результате перехода с оттиска краски, нанесенной в первой секции, на печатную форму второй секции. Кроме того, когда подвижный слой краски на оттиске вторично подвергается давлению во второй секции печатной машины, может наблюдаться деформация печатных элементов, приводящая к искажению изображения.

Следует отметить, что способ печати по сырому сравнительно новый и поэтому условия переноса краски при этом способе изучены недостаточно. Однако уже первые исследования в этой области показали, что наибольшее значение при печати по сырому имеет толщина слоя первой краски. Если слой первой краски имеет толщину 1 мкм, то кривая переноса второй краски на этот 54 оттиск почти не отличается от кривой переноса ее на высохший оттиск. Если же слой первой краски имеет толщину 2 мкм, то перенос второй краски на оттиск резко снижается и положение максимума на кривой переноса смещается в сторону большей толщины слоя (рис. 5):

|

|

|

Рис. 5. Зависимость процента переноса краски с печатной формы на бумагу от толщины слоя краски на форме: |

|

/ — печать по сухому; 2 — печать по сырому: 1а и 2а — печать по слою краски толщиной 1 мкм; 16 и 26 — печать по слою краски толщиной 2 мкм |

При печатании способом по сырому особое значение приобретают такие свойства красок, как липкость и вязкость. Принято считать, что для обеспечения нормального переноса краски необходимо, чтобы первая краска была более липкая и вязкая, чем вторая. Порядок наложения красок при печатании на четырехкрасочной машине должен быть таким, чтобы липкость и вязкость красок последовательно снижались. Обычно рецептура красок для многоцветной печати способом по сырому составляется с учетом определенного порядка их наложения: прежде чем использовать эти краски, необходимо изучить соответствующие рекомендации изготовителя.

Особенности переноса краски с формы на бумагу в офсетной печати. Особенность офсетного способа печати состоит в том, что печатающие и пробельные элементы расположены почти в одной плоскости и нанесение краски только на печатающие элементы достигается путем избирательного смачивания печатающих элементов формы краской, а пробельных — увлажняющим раствором. На форме увлажняющий раствор находится в тесном контакте с печатной краской в условиях, благоприятных для их взаимодействия. В результате этого взаимодействия увлажняющий раствор может частично переходить в краску, а краска — в увлажняющий раствор. И то и другое может привести к значительному ухудшению качества оттиска.

Печатные краски существенно различаются по своей способности поглощать воду. Некоторые из них эмульгируют воду менее 10%, другие более 40% ее объема. Нельзя утверждать, что хорошая офсетная краска совсем не должна эмульгировать воду. Часть воды, наносимой на пробельные элементы, всегда попадает в краску. Желательно, однако, чтобы количество этой воды находилось в определенных пределах. Если вода недостаточно эмульгируется краской, ее избыток собирается на печатающих элементах фбрмы в виде капель, которые под давлением образуют тонкую пленку на ‘поверхности краски, создавая изолирующий слой, препятствующий нормальному переносу краски. Если же количество поглощенной краской воды слишком велико или, наоборот, краска поглощается водой, наблюдается ряд дефектов печати, например эмульгирование, тенение и зажиривание.

При эмульгировании избыточное поглощение краской увлажняющего раствора приводит к снижению красящей силы и потере интенсивности оттиска. При этом существенно меняются реологические свойства краски (ее текучесть, вязкость), снижается процент переноса краски с формы на бумагу. В зависимости от состава влияние воды на реологические свойства краски различно. Так краска может поглотить до 20% воды, сохранив при этом хороший раскат и нормальный переход с формы на резину и с резины на бумагу. Другая краска, заэмульгировав 5% воды, полностью теряет рабочие свойства.

Тенение проявляется в оседании красочной пленки или отдельных частиц краски на пробельных элементах формы. Причина этого явления кроется в переходе краски вследствие ее эмульгирования водой в увлажняющий раствор в виде тонкой пленки или отдельных частиц, а также в окрашивании пробельных участков оттиска.

Зажиривание также состоит в том, что пробельные элементы принимают на себя краску. Причина зажиривания заключается в недостаточной гидрофильности пробельных элементов или неправильно подобранной характеристике увлажняющего раствора.

Причиной ненормального взаимодействия краски с увлажняющим раствором могут быть и другие факторы, такие, как слабо - протравленные пробельные элементы, разрушение поверхности гидрофильного слоя частицами бумаги, неточная регулировка подачи увлажняющего раствора. Последнее обстоятельство особенно важно при печатании с биметаллических форм. Их использование позволило снизить расход увлажняющего раствора, но одновременно потребовало большой точности регулировки его подачи. В то же время механическая регулировка подачи увлажняющего раствора <на офсетной машине «недостаточно точна по сравнению с регулировкой подачи краски, особенно при печатании с крупноформатных форм.

Важным требованием, предъявляемым к офсетной краске на стадии переноса, является ее низкая абразивность и химическая инертность. Абразивность характеризует механическое воздействие краски на элементы печатной формы, приводящее к ее износу. Этот показатель имеет большое значение в связи с тем, что тира - жеустойчивость офсетных пластин ниже, чем типографских форм, а стоимость их изготовления достаточно высока. Кроме того, ни один из компонентов краски не должен реагировать химически с пластиной, увлажняющим раствором, валиками и офсетной резиной.

Так как перенос краски в офсетной печати осуществляется не непосредственно с формы на бумагу, а через офсетную резину, толщина слоя краски на оттиске в офсетной печати значительно меньше, чем в высокой. Это обусловливает повышенные требования к красящей силе, которая должна обеспечить необходимую интенсивность оттисков при толщине слоя краски 0,8—1,2 мкм.

Печатание тонкими слоями создает также трудности и при изготовлении высокоглянцевых красок.

Выше говорилось о том, что эмульгирование воды краской может привести к значительному снижению величины липкости по сравнению с перво^чальной. В то же время взаимодействие увлажняющего раствора с бумагой приводит к увеличению ее влажности и снижению прочности поверхности. Поэтому важно создать краску с оптимальной величиной липкости, исключающей опасность выщипывания. Следует иметь в виду, что шероховатая бумага, имеющая меньшую площадь контакта с красочным слоем, допускает использование красок с большей липкостью, чем высокогладкая мелованная бумага. Меньшая липкость краски требуется при печатании больших участков плашки по сравнению с текстом или растровым изображением.

Таким образом, на стадии переноса краска должна отвечать следующим основным требованиям:

Иметь достаточную интенсивность, которая позволяет осуществлять печатание как можно более тонкими слоями, создающими наиболее благоприятные условия переноса краски с формы на бумагу;

Обладать комплексом реологических свойств — определенной текучестью и вязкостью, исключающей забивание формы и появление пятнистости и обеспечивающей необходимую четкость передачи изображения, нормальной липкостью, достаточной для переноса краски при печати по сырому или по сухому, но в то же •время не превышающей уровня, при котором может наблюдаться выщипывание;

Иметь определенную гидрофобность, обеспечивающую нормальное взаимодействие с увлажняющим раствором в офсетной печати и исключающую излишнее поглощение краской воды или водой краски.