Методы регулирования температуры перегретого пара

|

МПа, tn „-545/545Х; |

|

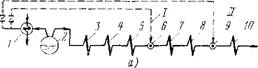

Рис. 18.12. Схемы компоновок пароперегревателей. а — р—і МПа, <ПП-440°С; б — р—10 МПа, ?nn-540°C; а —р-14 г — p-2S, S МПа,'ід п-545/545°С; 1 — конвективный пароперегреватель; 2 — ширмовый; 3 — потолочный; 4 — конвективный промежуточный; 5 — топочные экраны; 5 — фестон; 7 — подвесные трубы. |

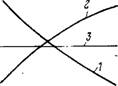

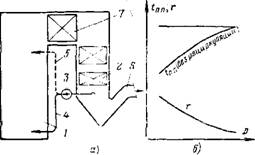

Регулировочная характеристика, т. е. зависимость температуры перегретого пара от нагрузки котла, различна для пароперегревателей различных систем. Характерной особенностью радиационного пароперегревателя является снижение температуры перегретого паpa с повышением нагрузки (кривая 1 на рис. 18.13). В радиационной поверхности нагрева количество передаваемой теплоты зависит главным образом от теоретической тем - _ пературы сгорания топлива, степени Рис. 18.13. Регулировочные черноты топки и теп - характеристики пароперегре - ловой Эффекхивн0. вателеи. тт .

/-радиационного; 2-конвек - СТИ ЭКрЗНОВ (СМ. тивиого; 3 — комбинированного. § 20.3). ЭТИ ВЄЛИЧН-

Ны очень слабо зависят от количества сжигаемого топлива, а следовательно, и от нагрузки. Поэтому в радиационном пароперегревателе тепловосприятие растет медленнее увеличения расхода пара через него, в связи с чем удельное тепловосприятие (на единицу расхода пара) снижается. В конвективном пароперегревателе количество проходящих через него продуктов сгорания увеличивается почти пропорционально увеличению нагрузки, и это увеличивает конвективную теплоотдачу пропорционально скорости газов в степени 0,6—0,65. Вследствие уменьшения прямой отдачи в топке и соответственно роста температуры продуктов сгорания на выходе из топки увеличивается температурный напор в области конвективного пароперегревателя. Оба эти обстоятельства приводят к более быстрому росту температуры перегретого пара по сравнению с темпом роста нагрузки котла (кривая 2 на рис. 18.13).

При соответствующем подборе размеров радиационной и конвективной частей пароперегревателя теоретически можно было бы добиться постоянства температуры перегретого пара (кривая 3 на рис. 18.13). Однако в реальных условиях температура перегретого пара будет изменяться вследствие изменения эксплуатационных факторов. К ним относятся температура питательной воды, избыток воздуха в топке, шлакование экранов топки и особенно пароперегревателя, влажность топлива.

|

|

|

11—833 |

В барабанных котлах, у которых поверхность нагрева пароперегревателя фиксирована, влияние температуры питательной воды выражается в том, что понижение ее связано с уменьшением паропроизводительности. При неизменном расходе топлива это означает, что количество теплоты газов в зоне перегревателя, приходящейся на единицу расхода пара, возрастает. При этом повышается температура перегретого пара. В прямоточных котлах, наоборот, низкая температура питательной воды вызывает соответствующее понижение и температуры перегретого пара, так как тепловыделение сохраняется постоянным. Увеличение избытка воздуха в топке связано с повышением количества продуктов сгорания, омывающих конвективный пароперегреватель, интенсификацией в нем теплообмена, в связи с чем повышается температура перегретого пара. Чем больше влажность топлива, тем выше температура перегретого пара, так как повышенная влажность связана с ростом количества продуктов сгорания, омывающих пароперегреватель, и с увеличением коэффициента теплоотдачи по газовой стороне, а также повышением их излучающей способности вследствие увеличения доли трехатомных газов. Шлакование топочных экранов вызывает рост температуры продуктов сгорания на выходе из топки и соответствующее повышение температуры пара. Наоборот, шлакование самого пароперегревателя приводит к ухудшению теплоотдачи и уменьшению температуры перегретого пара.

В прямоточных котлах, у которых зоны фазового перехода не фиксированы, поверхность пароперегревателя изменяется с изменением эксплуатационных факторов вследствие перемещения конца зоны парообразования. Поддержанием соотношения расхода воды и топлива можно достигнуть постоянства температуры перегретого пара. Вместе с тем ввиду малой аккумулирующей способности (малые водосодержание и металлоемкость) прямоточные котлы весьма чувствительны к изменению расхода топлива или воды, что вызывает в эксплуатации изменение температуры перегретого пара.

По ГОСТ 3619-76 установлены небольшие допустимые отклонения температуры перегретого пара от номинального значения (от +5 до —10°С). Даже комбинированные радиа- ционно-конвективные пароперегреватели в эксплуатационных условиях не обеспечивают постоянства температуры перегретого пара в пределах допустимых отклонений, в связи с чем каждый паровой котел оборудуют устройствами для регулирования температуры перегретого пара. По условиям глубокого изменения графика нагрузки электростанции желательно иметь возможно больший диапазон регулирования паропроизводительности при сохранении номинальных температур пара. Номинальная температура должна обеспечиваться: по перегретому пару —в регулировочном диапазоне нагрузок от 30 до 100%, по вторично-перегретому пару —в регулировочном диапазоне от 60 до 100 %.

Методы регулирования. Различают два основных метода регулирования температуры перегрева пара: паровой и газовый.

|

161 |

Паровое регулирование основано на сни

жении энтальпии пара либо путем отбора от него части теплоты и передачи этой теплоты питательной воде, либо путем впрыска в него обессоленной воды и ее испарения. Эти методы обычно применяются для регулирования температуры свежего пара. Для регулирования температуры вторично-перегретого пара также применяют паровое регулирование, однако обычно оно основано на перераспределении теплоты между свежим и вторично-перегретым паром.

Газовое регулирование основано на изменении тепловосприятия поверхности нагрева с газовой стороны до значения, необходимого для получения заданного уровня температуры перегретого пара. К этим методам относятся рециркуляция продуктов сгорания, байпасиро - вание части потока продуктов сгорания мимо поверхности нагрева пароперегревателя, изменение положения факела в топочной камере. Газовое регулирование применяется для регулирования температуры вторично-перегретого пара, а при его отсутствии иногда и для регулирования температуры свежего пара.

Паровое регулирование. Паровое регулирование получило широкое применение и осуществляется главным образом в двух вариантах: охлаждение пара в поверхностных пароохладителях— теплообменниках и вспрыскивание в поток перегретого пара чистого конденсата — впрыскивающие пароохладители. При этом поверхность пароперегревателя выбирают с запасом, а излишний перегрев пара снимают в пароохладителе. Впрыскивающие и поверхностные пароохладители применяют для регулирования температуры свежего пара. Для вторичного перегрева этот метод регулирования осуществляют в паропаровых теплообменниках ППТО. Впрыск конденсата в поток вторично-перегретого пара экономически не оправдан, так как образующееся за счет впрыска дополнительное количество перегретого пара вместе с основным потоком пара поступает в турбину, минуя ее ЦВД.

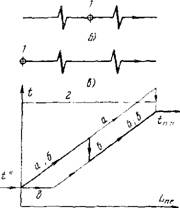

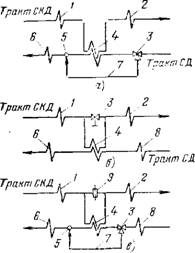

Пароохладитель можно устанавливать за пароперегревателем, в рассечку (между ступенями пароперегревателя) либо на стороне насыщенного пара. При установке пароохладителя на вьпсойе (рис. 18.14,а) пароперегреватель остаётся незащищенным от высокой температуры пара, и потому для регулирования температуры перегретого пара такой метод не применяется.

Установка пароохладителя по остальным вариантам защищает и турбину и пароперегреватель. Однако меньшей инерционностью обладает регулирование температуры при установке пароохладителя врассечку (рис. 18.14,6), особенно при высоком давлении. При таком способе регулирования сокращается не только

|

Рис. 18.14. Влияние места включения пароохладителя на изменение температуры перегретого пара по тракту пароперегревателя. А — за пароперегревателем; б — в рассечку; в — до пароперегревателя; / — пароохладитель; 2— допустимая температура пара. |

Длина пути пара после регулятора, но и время, необходимое для изменения количества теплоты, аккумулированного в металле пароперегревателя после регулятора перегрева. Инерционность воздействия пароохладителя на температуру перегретого пара определяется тепловосприятием тракта за охладителем. Чем оно меньше, тем быстрее достигается результат регулирования конечной температуры перегретого пара, а само регулирование получается более гибким. Установка пароохладителя на стороне насыщенного пара (рис. 18.14,в) приводит к большему запаздыванию регулирования.

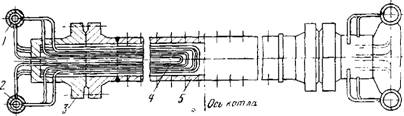

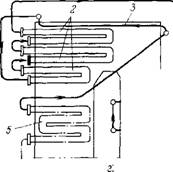

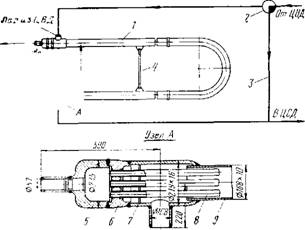

Поверхностные пароохладители представляют собой трубчатый теплообменник, внутри труб которого протекает охлаждающая вода (обычно питательная вода), а снаружи они омываются потоком охлаждаемого (конденсирующегося, если регулятор на входе в перегреватель) пара (рис. 18.15). Трубная система состоит из U-образных змеевиков, встроенных в камеру.

По отношению к экономайзеру поверхностный пароохладитель включают последовательно (рис. 18.16). При этом независимо от нагрузки котла через экономайзер проходит вся питательная вода, что обеспечч - вает надежное его охлаждение. Поверхностные пароохладители используют на котлах малой паропроизводительности.

Впрыск воды в пар является самым простым методом парового регулирования. Впрыскивающий пароохладитель (рис. 18.17) представляет собой участок коллектора, в котором в поток перегретого пара впрыскивается конденсат. Его вводят через форсунку-расйы- литель с несколькими отверстиями диаметром 3—6 мм. Во избежание попадания относительно холодных струй конденсата на стенки коллектора, имеющего температуру перегретого пара, установлена разгруженная от давления защитная рубашка с зазором 6—10 мм. Ее длина (4—5 м) соответствует участку испарения капель влаги.

|

7 |

1 1 1 Hi |

Конденсат ■ І L-? j « І—.... t,... |

||

|

Р— Па-о [8] |

||||

|

FcJJH-- |

||||

|

Woo-mомм |

І |

|||

|

1 — форсунка-распылитель; 2 — присоединительный штуцер; 3 — коллектор; 4 — защитная рубашка. |

|

Рис. 18.15. Поверхностный пароохладитель. 1 и 2 — входной и еыходной коллекторы соответственно; 3 — крышка; 4 — змеевики; 5 — камера. |

|

|

■ Па тательна я йода |

|

Рис. 18.16. Схема включения поверхностного пароохладителя. 1 —• барабан; 2 — пароохладитель; 3 — сброс воды после пароохлаци - теля; 4 — экономайзер.

|

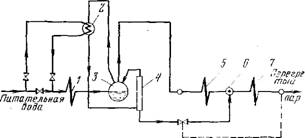

Впрыскивающие пароохладители требовательны к качеству воды, используемой для впрыска. Прямоточные котлы всегда, а барабанные котлы часто питают турбинным конденсатом, в связи с чем одни и другие оборудуют впрыскивающими пароохладителями, использующими этот конденсат. При минерализованной питательной воде барабанных котлов конденсат для впрыска получают непосредственно в котле (рис. 18.18) из собственного насыщенного пара.

Следует учитывать, что по мере приближения впрыскивающего пароохладителя к выходу из пароперегревателя сильно повышается температура пара перед вспрыскивающим устройством, а следовательно, ухудшаютсі. температурные условия работы металла коллектора в месте впрыска. Для регулирования температуры пара и ограничения максимальных температур за отдельными ступенями пароперегревателя вмерТо одного обычно предусматривают два по тракту пара (рис. 18.19,а) или даже три впрыска (рис. 18.19,6). Последний по тракту впрыск предусматривают перед выходной ступенью перегревателя с Ді= = 1604-300 кДж/кг.

|

Рис. 18.17. Впрыскивающий пароохладитель. |

|

11* |

Паро-паровой теплообменник. Если основной пароперегреватель выполнить радиационным, а промежуточный — конвективным, то при снижении нагрузки котла температура свежего пара будет повышаться, а вторично - перегретого пара понижаться (см. рис. 18.13).

|

Рис. 18.18. Схема регулирования перегрева паря впрыском собственного конденсата. 1 — экономайзер; 2 — конденсатор; 3—барабан; 4 — сборник конденсата; 5 н 7—пароперегреватель; 6 — впрыскивающий пароохладитель.

|

I

1 — секция ППТО; 2 — регулирующий клапан; 3 — байпас; 4— днстанцнонируюіцая планка; 5 — донышко; 6 — головка секции; 7 — уплотняющий диск; 8 — теплообменные трубки; 9 — корпус секции.

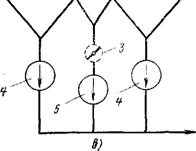

Пенсации температурных удлинений трубной системы и компактности устройства теплообменнику придают U-образную форму. Внутри трубок движется перегретый пар, а в коллекторе — вторично-перегретый пар, регулирование температуры которого достигается обводом (байпасированием) части потока помимо теплообменника.

Паро-паровые теплообменники выполняют многосекционными. В мощных агрегатах число секций достигает нескольких десятков. Секции включают между собой параллельно. Диапазон регулирования температуры пара составляет 30—40°С.

Паро-паровые теплообменники являются частью поверхности нагрева промежуточного пароперегревателя, воспринимающей теплоту от перегретого пара и располагаемой вне газового тракта; остальная часть теплоты воспринимается в поверхностях нагрева, размещаемых в конвективном газоходе. Все эти поверхности включаются между собой последовательно.

Основные принципиальные схемы включения ППТО показаны на рис. 18.21. Во всех схемах ППТО включены в тракт перегретого пара после элементов, имеющих радиационную характеристику (см. рис. 18.13, кривая 1). В соответствии с этой характеристикой при снижении нагрузки котла тепловосприятие ППТО увеличивается.

В схеме (рис. 18.21,0) весь перегретый пар проходит ППТО. Температура вторично-перегретого пара регулируется его расходам путем байпасирования через клапан парового байпаса (КПБ) части потока пара среднего давления мимо ППТО, что вызывает соответствующее изменение коэффициента теплоотдачи от стенки к пару а2 и температурного напора в ППТО. Недостатком схемы являются большие энергетические потери из-за значительного гидравлического сопротивления по тракту перегретого пара.

|

Рис. 18.20. Типовая секция паропарового теплообменника ЗиО. |

|

Btxtf жегл ~ap;i BiaJ иЗгхсгз пап" ; - ^ B&xnil ftmo Pa чи о n-'Pr: - гртыги пора |

В схеме, показанной на рис. 18.21,6, ППТО при поминальной нагрузке практически не используются. Перегретый пар почти целиком проходит через КПБ, минуя ППТО, через который при этой нагрузке проходит только около 5% перегретого пара. С понижени-

|

Тракт С Я Рис. 18.21. Схемы включения ППТО. 1 — радиационные и полурадиацнонные ступени основного пароперегревателя; 2 — конвективные ступени основього пароперегревателя; 3— клапан парового байпаса; 4 — ППТО; 5 — камера смешения; 6 и 8 — конвективные ступени промежуточного пароперегревателя; 7 — байпас; 9 — дроссельная шайба. |

Ем нагрузки уменьшается расход через ППТО вторич - но-перегретого пара, а прикрытием КПБ увеличивают при этом долю проходящего через него перегретого пара. Этим обеспечивается поддержание постоянной температуры пара промежуточного перегрева при пониженных нагрузках блока. Недостаток схемы: наличие регулирующей арматуры большого поперечного сечения на высокие или сверхкритические параметры пара.

Промежуточное место между двумя рассмотренными схемами занимает схема включения ППТО, показанная на рис. 18.21,в. Здесь в тракте свежего пара предусмотрен нерегулируемый проток через ППТО. Этот проток пара устанавливается при номинальной нагрузке. Во всех остальных режимах относительное значение этого расхода (Dae/DST) сохраняется постоянным.

Для распределения потока вторично-перегретого пара на основной, проходящий через ППТО, и байпас - ный, направляемый мимо него, и для регулирования этих потоков обычно применяют КПБ.

Газовое регулирование. Газовое регулирование осуществляют рециркуляцией продуктов сгорания, поворотными горелками, переключением ярусов горелок, байпасированием продуктов сгорания.

Газовое регулирование применяют для поддержания требуемой температуры вторично- перегретого пара, но оно связано с изменением топочного режима и потому влияет на температуру и перегретого пара. Газовое регулирование вызывает дополнительные расходы энергии на тягу и потерю теплоты с уходящими газами, а также оказывает влияние на температуру перегретого пара, что усложняет эксплуатацию.

Требуемая температура перегретого пара не обеспечивается газовым регулированием, а потому в современных котлах его применяют совместно с паровым. При наличии промежуточного пароперегревателя неизбежно приме

нение двух независимых методов регулирования.

Рециркуляция продуктов сгорания. Отбираемые из конвективной шахты при температуре 250—350°С (обычно после экономайзера) продукты сгорания рециркуляционным дымососом нагнетаются в топочную камеру, что позволяет перераспределить теплоту между отдельными поверхностями нагрева в зависимости от принятого коэффициента рециркуляции. Чем выше этот коэффициент, тем больше полученный тепловой эффект. Минимальный коэффициент рециркуляции по условиям предупреждения обратного перетока по тракту рециркуляции и охлаждения устройств ввода газов в топочную камеру составляет около 5%.

|

Tnnfc рециркуляцией) |

|

Рис. 18.22. Регулирование температуры пара рециркуляцией продуктов сгорания. |

|

А — схема рециркуляции; б — влияние паропроизводительности котла на температуру перегрева пара и долю рециркулирующих продуктов сгорания; / — топочная камера; 2 — экономайзер; 3 — рециркулирующий дымосос; 4— подача охлажденных продуктов сгорания в низ топочной камеры; 5 — то же в верхнюю часть топочной камеры; 6 — к РВП; 7 — пароперегрева- |

Рециркулирующие продукты сгорания можно вводить в верхнюю или нижнюю часть топки (рис. 18.22). В зависимости от схемы и коэффициента рециркуляции изменяются температурный и аэродинамический режимы в зоне движения рециркулирующих продуктов сгорания. Сброс продуктов сгорания в нижнюю часть топки приводит к ослаблению прямой отдачи в топке и соответственно к повышению температуры продуктов сгорания на выходе из нее. Рециркуляция увеличивает количество газов, проходящих через пароперегреватель. Оба обстоятельства вызывают усиление конвективного теплообмена и, следовательно, повышение температуры перегретого пара. Ослабление прямой отдачи в топочной камере при рециркуляции продуктов сгорания играет положительную роль в отношении защиты экранов НРЧ от чрезмерно высоких тепловых нагрузок (см. § 17.3). Рециркуляцию продуктов сгорания усиливают при малой нагрузке, когда температура перегретого пара снижается, и, наоборот, отключают ее при большой нагрузке, когда перегрев пара возрастает, в связи с чем объем продуктов сгорания, уходящих из агрегата, мало изменяется. Однако увеличенный объем продуктов сгорания в газоходах при сниженных нагрузках и повышение приводят к возрастанию <?2 и некоторому пережогу топлива. Наиболее рационально вводить рециркулирующие газы в короб горячего воздуха горелок.

Сброс рециркулирующих продуктов сгорания в верхнюю часть топки не оказывает влияния на ее тепловую работу, но существенно снижает температуру продуктов сгорания в основном пароперегревателе, что исключает его шлакование, но приводит к некоторому снижению тепловосприятия.

Недостатком метода регулирования рециркуляцией продуктов сгорания является необходимость дополнительного оборудования и увеличения собственного расхода энергии. Это в значительной мере окупается экономией металла и арматуры пароперегревателя, устанавливаемой при паровом регулировании. При высокой зольности топлива рециркуляция продуктов сгорания приводит к увеличению износа поверхности нагрева.

|

Рис. 18.23. Влияние угла поворота горелок на тепловосприятие топочных экранов и температуру продуктов сгорания на выходе из топки. |

Изменение положения факела в топке. Тепловосприятие топочных экранов определяется не только уровнем температуры в топке, но и характером ее распределения. Изменяя положение факела, можно увеличить или уменьшить тепловосприятие в топке, а следовательно, И Это в свою очередь изменяет тепловосприятие промежуточного пароперегревателя в конвективном газоходе. Так, при повороте горелок в нижнее положение суммарное радиационное тепловосприятие топочных экранов (Эл/Qt увеличивается, а температура на выходе из топки д"т понижается (рис. 18.23). При этом уменьшается и тепловосприятие промежуточного пароперегревателя, расположенного в конвективном газоходе. Наоборот, поворот осей горелок вверх топки приводит к уменьшению тепловосприятия экранов и росту температуры продуктов сгорания на выходе из топки. Поэтому при

|

Продукты сгорания

|

|

Продукты сгорания |

|

Ч) |

|

|

|

Продукты сгорания

|

|

|

Рис. 18.24. Схемы регулирования температуры перегретого пара байпасированием продуктов сгорания. а — пропуском продуктов сгорания через холостой газоход; 6 — распределением продуктов сгорания по параллельным газоходам с помощью регулирующих шиберов; в — то же регулирующим дымососом; 1 — промежуточный пароперегреватель; 2 —экономайзер; 3 — регулирующий шибер; 4 — основной дымосос; 5 — регулирующий дымосос.

Уменьшении нагрузки котла, когда температура вторично-перегретого пара снижается (рис. 18.13, кривая 2), горелки поворачивают вверх топки, чтобы повысить температуру пара. Газовое регулирование поворотными горелками позволяет поддерживать постоянную температуру вторично-перегретого пара в диапазоне нагрузок котла 100—70%

Положение факела изменяют также переключением горелок, расположенных в несколько ярусов. Если при трех ярусах суммарный расход топлива через них соответствует 150% паропроизводительности, то включение любых двух ярусов обеспечивает работу котла со 100%-ной нагрузкой. Поэтому при большой нагрузке, когда перегрев пара растет, включают нижние ярусы горелок, а при малой нагрузке, наоборот,— верхние.

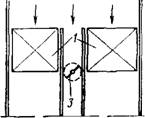

Байпасирование продуктов сгорания. Регулирование температуры перегретого пара байпасированием продуктов сгорания выполняют в трех вариантах: изменением расхода продуктов сгорания через холостой газоход между пакетами пароперегревателя (рис. 18.24,а) и распределением продуктов сгорания по параллельным газоходам, в которых расположены различные поверхности нагрева («расщепленный газоход», рис. 18.24,6, в). * Байпасирование продуктов сгорания через холостой газоход осуществляют газовыми заслонками— шиберами. При холостом газоходе газовые заслонки работают в тяжелых температурных условиях, коробятся, и поэтому такая схема применяется редко. Более надежно обеспечивается распределение продуктов сгорания по газоходам газовыми заслонками, расположенными за поверхностью нагрева (рис. 18.24,6). Регулирование осуществляют также перераспределением расхода продуктов сгорания через газоходы экономайзера и промежуточного пароперегревателя автоматическим воздействием на регулирующий шибер или последовательно включенный с ним регулирующий дымосос (рис. 18.24,в). Недостаток метода — усложнение и удорожание установки.