Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ВЫБОР МЕТОДОВ ДОСТИЖЕНИЯ ТОЧНОСТИ ИЗДЕЛИЯ И ЕГО КОНТРОЛЯ

Приступая к выбору методов достижения требуемой точности изделия, прежде всего необходимо сформулировать задачи, которые требуется решить в процессе достижения его точности. Эти задачи вытекают из требований к точности изделия, и каждая из них касается обеспечения точности одного из параметров размерных связей. При проведении конструктором расчетов на точность уже были избраны методы ее достижения по каждому из параметров. Технологу необходимо установить эти методы, оценить, удачен ли их выбор при заданном масштабе выпуска, организационной форме процесса, проверить правильность простановки размеров и допусков в чертежах изделия и наличие компенсаторов, если достижение требуемой точности каких-то параметров предполагается вести методом регулировки или пригонки.

Для успешного выполнения этой работы необходимо изучить конструкторские размерные цепи. При построении размерных цепей необходимо иметь в виду:

От четкости формулировки задачи во многом зависит правильность выявленной размерной цепи и ее соответствие поставленной задаче;

Поставленную задачу можно решать только единственно правильно построенной размерной цепью, тогда размерные связи в изделии между деталями и узлами объективны;

Каждая размерная цепь дает решение только одной задачи. При решении прямой задачи первым должно быть выявлено исходное звено, отражающее сущность решаемой задачи.

Требуемая точность изделия в процессе его сборки достигается через технологические размерные цепи. Совпадение технологической размерной цепи с конструкторской возможно лишь при достижении точности ее замыкающего звена одним из методов взаимозаменяемости. Применение других методов, использование в процессе сборки различных приспособлений и контрольных устройств, точность которых сказывается на результатах сборки, приводят к возникновению в процессе сборки размерных связей, отличающихся от тех, что действуют в работающем изделии. Технолог, разрабатывающий технологический процесс сборки изделия, должен не только отчетливо представлять размерные связи, возникающие при избранном им построении технологического процесса, но и сознательно направлять технологические размерные связи, добиваясь большей точности и экономичности процесса сборки.

Избрание метода и средств достижения точности замыкающего звена в ряде случаев требуют изменения системы простановки размеров в рабочих чертежах деталей и назначения допусков с учетом размерных связей, возникающих в избранном варианте построения технологического процесса сборки изделия при намеченной оснастке.

Вернемся к примеру с шестеренным насосом. Чтобы провести размерный анализ конструкции насоса, примем перечисленные выше зазоры (см. п. 2.2.2) в качестве замыкающих звеньев размерных цепей. Тогда задача размерного анализа сведется к установлению заложенных в конструкции насоса методов достижения точности этих замыкающих звеньев, правильности проставленных размеров и допусков на чертежах деталей насосов. Далее оценивается эффективность заложенных конструктором методов достижения точности замыкающих звеньев.

Чтобы оценить эффективность методов достижения точности замыкающих звеньев, необходимо знать не только конструкцию насоса, но и объем выпуска изделия. В связи с этим зададимся выпуском насоса в количестве 100 000 штук в год при общем выпуске по неизменным чертежам - 300 ООО штук.

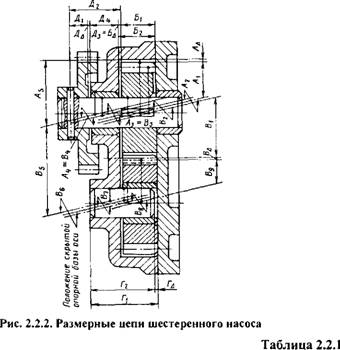

На рис. 2.2.2 приведен чертеж шестеренного насоса с размерными цепями, где замыкающими звеньями являются зазоры: Лд - зазор между зубчатым колесом и корпусом; Ь'л - зазор между корпусом и торцами зубчатых колес; Вл - боковой зазор между зубьями зубчатых колес; Гл - зазор между торцом оси ведомого зубчатого колеса и крышкой корпуса; Дй - зазор между корпусом и торцом зубчатого колеса.

Определим метод достижения точности замыкающего звена на примере размерной цепи радиального зазора А у.

Ал -= - Ai+Ai + Aj + А4 + А5.

Числовое значение звеньев размерной цепи "Л" согласно чертежам деталей приведены в габл. 2.2.1.

Тогда АА = - 48,75 + 0 г 0 + 0 + 48,75 = 0.

Если принять в качестве метода достижения Ал метод полной взаимозаменяемости, то

ТАа = 0,017 + 0.03 + 0.072 н 0,05 + 0,05 - 0,219 мм, а координата середины поля допуска

А0/1Д - до.4, "" Ао, ь 4 Ао,1, ^ Аол4 + А0Л ;

До -- 0,008 < 0 + 0 + 0 + 0.1 = 0,108 мм.

|

|

|

Звено |

Номинал А„ мм |

Допуск Ь'Аі, мм |

Координата середины поля допуска Д^ , мм |

Сущность допустимого отклонения |

|

Лі |

48,75 |

0.017 |

-0,008 |

Предельно допустимое значение биения поверхности выступов зубьев относительно отверстия |

|

А2 |

0 |

0,03 |

0 |

Верхнее предельное значение зазора в подшипнике |

|

А, |

0 |

0,072 |

0 |

Предельное допустимое значение биения наружной поверхности втулки относительно ее отверстия |

|

А4 |

0 |

0,05 |

0 |

|

|

А5 |

48,75 |

0,05 |

0,1 |

Верхнее и нижнее предельные отклонения замыкающего звена:

П ~> 19

Дн? =0,108+ ^^ =0,2175 мм; 0 219

Дн? = 0,108 - ----------- = 0,002 мм.

-■<д 2

Техническими условиями на насос зазор задан в пределах 0,07...0,15 мм. Таким образом, при допусках на размеры деталей, заданных чертежами, рассчитывать на достижение требуемого радиального зазора методом полной взаимозаменяемости не приходится.

Из оставшихся четырех методов методы регулировки и пригонки не предусмотрены конструкцией насоса. Метод групповой взаимозаменяемости применять нецелесообразно из-за большого числа звеньев. Остается метод неполной взаимозаменяемости.

Проверим возможность достижения радиального зазора в требуемых пределах по методу неполной взаимозаменяемости, считая экономически эффективным риск 0,27 % (коэффициент риска t = 3) при условии, что рассеяние погрешностей составляющих звеньев подчинено закону Гаусса

=1/9.

|

|

|

Тогда Af =0,108 + —= 0,153 мм; |

|

А"? =0,108-— = 0,063 мм. |

При этом целесообразно несколько уменьшить зазор в подшипниках, который обычно назначается для насосов среднего давления в пределах 0,002...0,003 от диаметра вала. Для вала диаметром 15 мм можно считать допустимым зазор в подшипниках 0,03...0,045 мм, Изменив в соответствии с этим значение Т'А , при достижении точности радиального зазора по методу неполной взаимозаменяемости, можно ожидать погрешности Алв пределах

Итак, при условии, что допуск на зазор в подшипниках изменен, радиальный зазор в насосе можно обеспечить по методу неполной взаимозаменяемости при риске в 0,27 %. При заданном масштабе выпуска такой риск вполне приемлем, а допуски экономически достижимы. Поэтому, принятый метод достижения точности можно признать эффективным.

Аналогичным образом устанавливаются методы достижения точности остальных замыкающих звеньев. Если потребуется, вносятся соответствующие изменения в чертежи деталей.

Размерный анализ помогает оценить конструкцию насоса с точки зрения сборки - насколько она технологична. Например, наличие общих звеньев в размерных цепях показывает необходимость предусмотреть при сборке соответствующие меры по достижению точности замыкающих звеньев.

Выбор методов и средств контроля качества изделия. Методы контроля качества изделия оказывают существенное влияние на технологический процесс его сборки.

В зависимости от уровня точности контролируемого параметра, трудоемкости контроля, величины такта выпуска контроль качества изделия его сборочных единиц и соединений может в ряде случаев выноситься в самостоятельную операцию.

Контроль качества изделия в процессе его сборки включает не только методы контроля, базирующиеся на использовании средств измерения, но и визуальные. Несмотря на несовершенство и субъективность оценки качества сборки изделий и их узлов на основе визуального контроля, этот вид контроля необходим на протяжении всего процесса сборки изделий, поэтому играет чрезвычайно важную роль. Выявление царапин, забоин, коррозии, окалины и загрязненности поверхностей смонтированных деталей, контроль наличия прокладок, шайб, проверка "качки" деталей, легкости хода, шума зубчатых колес должны выполнять не только контролеры на контрольных постах, но и сами сборщики при выполнении сборочных операций.

Контроль точности собранного изделия и его сборочных единиц имеет целью проверить соответствие точности формы, относительного положения и перемещения их исполнительных поверхностей установленным нормам. Эффективность любого контроля тем выше, чем ближе удается получить результаты измерений контролируемых параметров к их действительным значениям.

Степень приближения измеренного к действительному зависит от следующих факторов: 1) раскрытия смысла контролируемого параметра

и явлений, порождающих возникновение погрешностей; 2) правильности раскрытия взаимосвязи различных параметров и умения выделить контролируемый параметр; 3) правильности выбора или разработки средств контроля; 4) техники осуществления контроля.

Правильная и четкая терминология раскрывает смысл контролируемого параметра. Однако для успешного контроля еще недостаточно представлять смысл контролируемого параметра. Необходимо видеть и учитывать взаимосвязь контролируемого параметра с другими параметрами точности изделия.

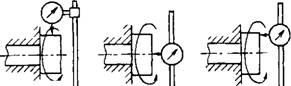

Например, согласно определению радиального биения его причиной служит несовпадение оси контролируемой поверхности с осью вращения самой детали. Но это несовпадение складывается из относительного смещения и поворота осей / -/ и2-2в пространстве (рис. 2.2.3). Поэтому судить о радиальном биении какой-либо поверхности детали можно не вообще, а лишь применительно к сечению, в котором осуществляется контроль. Кроме того, на величину радиального биения при его контроле влияет погрешность формы профиля контролируемого сечения.

|

|

|

|

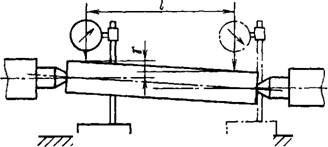

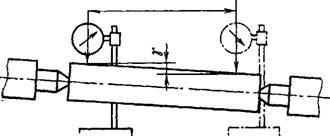

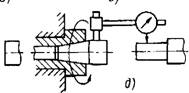

Чтобы получить при контроле наиболее полное представление о значении контролируемого параметра, необходимо исключить, насколько это возможно, влияние погрешностей параметров, взаимосвязанных с ним. Например, соосность переднего и заднего центров токарного станка обычно проверяют при помощи оправки, закрепляемой в центрах. Перемещая вдоль по оправке расположенные в двух взаимно перпендикулярных плоскостях и установленные на суппорте индикаторы, судят о величине и направлении несоосности центров (рис. 2.2.4, а). Но аналогичные показания могут дать индикаторы при повороте оси оправки относительно направляющих станины при абсолютной соосности центров (рис. 2.2.4, 6). Поэтому, прежде чем приступать к проверке совпадения

|

Рис. 2.2.3. Несоосность шеек вала в двух координатных плоскостях |

|

|

V777777777777777777777?

А)

|

Рис. 2.2.4. Контроль соосности центров токарного станка с помощью оправки |

|

77777777777777777777777777777^77 |

L

Осей центров в передней и задней бабках токарного станка, необходимо обеспечить параллельность осей отверстий под центры в шпинделе и пи - ноли в более жестких пределах в сравнении с допустимой несоосностью центров. Рассмотрим другие широко встречающиеся примеры контроля точности изделий.

Радиальное биение вращающейся детали определяют как разность показаний индикатора при повороте детали на 180° (рис. 2.2.5, а).

Осевое биение детали определяют как разность крайних показаний индикатора, расположенного по оси вращения детали (рис. 2.2.5, б). Если деталь полая, то осевое отверстие при контроле заглушается.

Торцовое биение вращающейся детали определяют со схеме, приведенной на рис. 2.2.5, а. Индикатор, установленный по торцу детали, на

заданном радиусе показывает сумму осевого перемещения, неплоскостности торца и его неперпендикулярности оси вращения детали за полный ее оборот.

Соосность цилиндрических поверхностей двух неподвижных деталей проверяют индикатором, установленным на одной из них (рис. 2.2.5, 6) при помощи муфты; вращая муфту, обкатывают индикатором вторую деталь. О несоосности судят по крайним показаниям индикатора при нахождении его в двух противоположных положениях в одной из плоскостей измерения. Так как в общем случае оси контролируемых поверхностей деталей скрещиваются в пространстве, то полученный результат измерения следует считать действительным только для контролируемого сечения. На точность определения несоосности влияют погрешности формы поверхностей второй детали, а также точность базирования муфты на первой детали.

|

Tfjvkwwwk^ в) ^ччччччі' |

|

Рис. 2.2.5. Контроль точности различных параметров сборочной единицы |

|

А) |

Совпадение оси вращения одной детали с осью цилиндрической поверхности другой детали может быть проверено при помощи индикатора, установленного на вращающейся детали (рис. 2.2.5, д). Вращая первую деталь, производят обкатку индикатором неподвижной детали. О несоосности судят по наибольшей разности показаний индикатора при его нахождении в противоположных положениях в одной из плоскостей измерения. Такое измерение действительно только для контролируемого сечения; при этом овальность и огранка неподвижной детали сказываются на результатах измерения.

|

|