Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

СОКРАЩЕНИЕ ЗАТРАТ ПОДГОТОВИТЕЛЬНО — ЗАКЛЮЧИТЕЛЬНОГО ВРЕМЕНИ

|

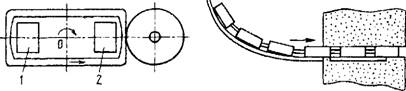

Рис. 1.12.5. Схема обработки заготовки на бесцентрово- шлифовальном станке |

|

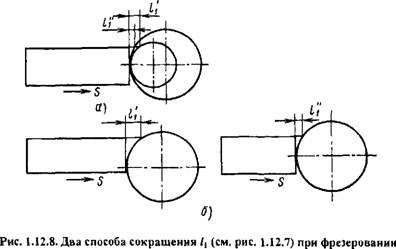

Рис. 1.12.4. Схема фрезерования заготовки на двухпозиционном поворотном столе |

Доля подготовительно-заключительного времени Тлл, приходящаяся на изготовление одного изделия t = 7п,/и, зависит от числа п изделий к партии. В условиях крупносерийного и массового производств, когда п очень велико, доля t становится исчезающе малой величиной и ее сокра щение практически не влияет на повышение производительности процесса.

В условиях единичного и мелкосерийного производств доля подготовительно-заключительного времени доминирует, достигая порой 70...80 % от /штк. Поэтому в этом случае сокращение величины Тпл приобретает особую актуальность.

Подготовительно-заключительное время включает затраты времени: на получение и ознакомление рабочего с задачей, которую ему необходимо выполнить - гч; на получение и установку на станке режущего инструмента - /„, и приспособлений, служащих для установки и закрепления обрабатываемых объектов - t0; на статическую настройку размерных и кинематических цепей технологической системы - fc:

7-п з — ^ч ^и ^о ^с-

Сокращение t„ осуществляется с помощью быстросменных приспособлений, например, для смены сверл, разверток, блоков с заранее установленными режущими инструментами и т. п.

Примером может служить сменная револьверная головка с державками и настроенным режущим инструментом для обработки одной или нескольких, близких по назначению, а иногда и различных, деталей. Сменные головки позволяют быстро осуществить перенастройку высокопроизводительного станка с обработки одной детали на другую.

Для сокращения времени tQ, затрачиваемого на статическую настройку размерных цепей технологической системы, используются различные средства, служащие одновременно и для увеличения точности, в виде встроенных индикаторов, линеек, габаритов и т. д.

Одним из радикальных средств, служащих для этой же цели, являются станки с программным управлением. Станки с ЧПУ могут быть достаточно быстро перенастроены с обработки одной детали на другую путем смены программы. Программа позволяет обеспечить необходимые начальные перемещения узлов станка, их рабочие и холостые движения. Однако при программированном управлении за наладчиком остается настройка размерных цепей технологической системы на требуемую точность обрабатываемой детали. Это обстоятельство существенно сказывается на производительности обработки.

Стремление изготовить всю деталь на одном-двух станках сталкивается с проблемой сокращения затрат времени на настройку станка на заданную точность при обработке каждой поверхности. Большие затраты времени имеют место при разработке управляющих программ на изготовление сложных деталей. Поэтому эту работу целесообразно осуществлять вне станка, что сокращает цикл обработки заготовки, но при лом

|

|

|

-ЕВ |

|

It |

|

H |

&

T

|

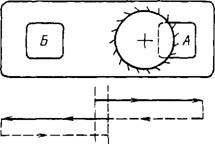

Рис. 1.12.9. Схемы обработки одной поверхности детали одним и двумя резцами |

(L + lx + l2)i _ т _(L + ll+l1)i _(L+l]+l2)i

О ' м2 л с ' 'ми с

Nb 2 nb mnS

Где m - число резцов; і - число проходов.

В результате обработки одной поверхности одновременно несколькими инструментами в местах стыка участков поверхностей, полученных при обработке каждым из инструментов, всегда остается ступень из-за различной динамической погрешности в каждой из размерных цепей, с помощью которых образуется каждый из этих участков, обрабатываемых отдельным инструментом. Если продолжать увеличивать количество одновременно работающих резцов или увеличивать режущую кромку резца до тех пор, пока она не станет равной длине обрабатываемой поверхности с прибавкой на колебание размера длины, то длину рабочего хода инструмента можно уменьшить до размера припуска на обработку, с добавлением некоторой величины на вход инструмента, т. е. совершить переход к наиболее производительному способу сокращения машинного времени - к обработке способом врезания. К сожалению, современные станки, инструменты и многие детали не обладают еще достаточной жесткостью, чтобы можно было полностью использовать основные преимущества обработки способом врезания, т. е. с подачей в направлении, нормальном к обрабатываемой поверхности.

Интенсификация рабочего процесса является одним из основных способов сокращения машинного времени, так как позволяет увеличивать скорости резания и подачу инструмента. Однако это увеличение ограничивается допустимой силой резания, которая, в свою очередь, определяется допустимыми упругими перемещениями и прочностью наиболее слабого звена технологической системы.

Рост режимов обработки, особенно скорости резания, достигается путем использования новых видов материала обрабатывающего инструмента, а также применением высокопроизводительного оборудования.

Область применения высокоскоростной обработки все больше расширяется, охватывая большой круг операций механической обработки. Выбор режимов обработки тесно связан с требуемой точностью обрабатываемой детали. Упругие перемещения технологической системы, порождающие в значительной части погрешности обработки, и особенно недостаточная жесткость обрабатываемых деталей, лимитируют допускаемую при обработке силу резания, а тем самым и подачу при прочих равных условиях. Скорость резания лимитируется размерной стойкостью режущего инструмента и количеством образующего тепла, порождающего температурные деформации технологической системы.

Таким образом, установление режимов обработки должно основываться исходя из экономичного достижения требуемой точности детали, а в ряде случаев и качества поверхностного слоя.

Сокращение вспомогательного времени. Доля вспомогательного времени в штучном и его абсолютная величина при обработке деталей на некоторых видах оборудования достигает значительных величин, превосходящих, довольно часто, в несколько раз основное технологическое время.

Действительно, при незначительной доле в штучном времени /от его уменьшение не дает значительного эффекта. Отсюда следует, что сокращение вспомогательного времени является во многих случаях одним и з решающих факторов дальнейшего увеличения производительности труда.

Непосредственное сокращение вспомогательного времени осуществляется за счет следующих мероприятий:

1) уменьшением времени, расходуемого за замену одних обработанных деталей другими: путем использования методов взаимозаменяемости и определенности базирования для достижения требуемой точности установки при смене обрабатываемых деталей, путем сокращения времени закрепления при смене обрабатываемых деталей, автоматизации смены обрабатываемых деталей и др.;

2) уменьшением времени, затрачиваемого на управление оборудованием и приспособлениями, путем упрощения управления, его механиза ции и автоматизации;

3) уменьшением времени, затрачиваемого на контроль за ходом вы полнения технологического процесса, путем правильного выбора методов средств измерения, механизации и автоматизации контроля;

4) комплексной автоматизацией технологического процесса.

Смена обрабатываемых деталей и их установка с требуемой точно

Стью на станке занимает, как известно, много времени. Например, уста новка и закрепление тяжелых крупногабаритных деталей иногда занима ют до 10 ч и более. Использование для этой цели метода взаимозамена!, мости путем применения приспособлений или универсальных средств, позволяющих при смене обработанной детали сразу установить ее с тре буемой точностью, резко сокращает затраты времени. Действительно если сравнить, например, затраты времени на смену деталей в четырех - кулачковом или трехкулачковом самоцентрирующем патронах, то окажется, что в первом случае в среднем затрачивается в 2 - 10 раз больше времени из-за необходимости многократных проверок и внесения необходимых поправок.

Применение при установке и закреплении заготовок деталей стаи дартизованных и нормализованных средств в виде крепежных болтов, подкладок, накладных планок и т. п. является одним из наиболее простых средств сокращения затрат вспомогательного времени.

Сокращение количества типоразмеров крепежных средств, замена круглых шайб в винтовых зажимах разрезными сокращает время, необходимое для навертывания и свертывания гаек. Введение пружин, поддерживающих прижимные планки, служат той же цели, а также замена винтовых зажимов эксцентриковыми и плунжерными.

Сокращение типоразмеров крепежных средств и особенно количества независимых зажимов, т. е. концентрация управления зажимами приспособления в одной точке, является наиболее эффективным средством сокращения времени закрепления деталей.

Широкого внедрения заслуживают универсальные приводы, механизирующие ручной зажим. Примерами таких приводов являются привод с пневмоцилиндром или пневмокамерой. Такого типа приводы устанавливаются на столах станков и соединяются рычажной системой с приспособлениями, служащими для установки и закрепления деталей. С помощью этих приводов удается механизировать закрепление деталей, повысить точность установки и сократить затраты вспомогательного времени даже при обработке деталей в небольших количествах. Широкое применение пневматические зажимы находят в приспособлениях для обработки деталей, изготовляемых в значительных количествах.

Сокращение времени, затрачиваемого на управление станком, осуществляется концентрацией управления в одном месте, его механизацией и автоматизацией. Введение механизмов ускоренных перемещений режущих инструментов в рабочее и исходное положения, приспособлений и механизмов для быстрой смены режущих инструментов является основными мероприятиями по сокращению затрат вспомогательного времени.

Сокращение оперативного времени осуществляется, главным образом, за счет совмещения переходов и управлением процессом обработки. Часто у детали требуется обработать несколько одинаковых или различных поверхностей, расположенных на одной или нескольких сторонах детали.

Параллельная или параллельно-последовательная обработка нескольких поверхностей позволяет посредством совмещения переходов одновременно сократить t0T и fBC.

При одновременной обработке всех поверхностей детали основное технологическое время t0T будет равно времени, затрачиваемому на выполнение наиболее продолжительного перехода, т. е.

Если

'оті — 'от тах> 'о т 2 — 'о. т max* 'от/— 'от max?

Где 'от, - основное технологическое время /-го технологического перехода.

Из примера следует, что технология изготовления деталей предъявляет к их конструкции свои требования, удовлетворение которых позволяет использовать наиболее производительные способы обработки. В тех случаях, когда из-за конструктивных особенностей детали, вследствие, например, расположения осей отверстий на близких расстояниях или большой разности диаметров отверстий, или расположения поверхностей на разных уровнях и т. д., исключается возможность одновременной обработки всех поверхностей, приходится использовать комбинированную обработку.

Совмещение переходов может осуществляться при обработке различных поверхностей одной детали инструментами как одинаковых типов и размеров, так и разных.

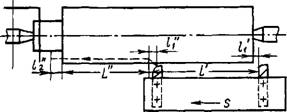

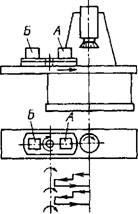

Большой эффект дает совмещение переходов, связанных со сменой обрабатываемой детали, с основными технологическими переходами. Наиболее просто оно осуществляется с помощью так называемой "маятниковой" обработки. Сущность ее сводится к тому, что во время обработки одной детали, закрепленной в приспособлении, установленном на одном конце стола станка (рис. 1.12.10), осуществляется смена другой, ранее обработанной детали, в приспособлении, установленном на втором конце стола. После окончания обработки детали А стол быстро перемещается для обработки детали Б. Пока обрабатывается деталь Б, осуществляется смена детали А\ цикл обработки повторяется до тех пор, пока все детали партии не будут обработаны.

|

Рис. 1.12.10. Схема "маятниковой" обработки |

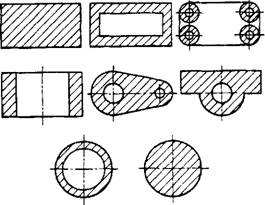

Вместо "маятниковой" обработки для той же цели можно использо - нать обработку с поворотным столом (рис. 1.12.11). при которой после обработки каждой детали и ее ускоренного отвода стол поворачивается на 1 КО0 для обработки следующей детали, установленной во время обработки предыдущей.

Совмещение переходов, связанных с относительным перемещением режущего инструмента и детали, обычно возможно при многоинструментной обработке, особенно когда инструменты расположены на различных суппортах, головке и т. д. Так, например, при обработке деталей на револьверных станках или одношпин - дельных автоматах, во время работы инструмента, установленного на револьверной головке, осуществляется быстрый подвод в рабочее положение режущих инструментов, закрепленных на поперечном суппорте. Во время работы последних осуществляется быстрый отвод головки, ее поворот для смены инструмента и быстрый его подвод в рабочее положение и т. д.

Совмещение переходов, связанных с измерением обрабатываемых деталей, осуществляется обычно или с помощью приспособлений и измерительных устройств, позволяющих осуществлять измерение в процессе обработки (рис. 1.12.12), или путем использования систем активного контроля. Системы активного контроля позволяют также совмещать переходы, связанные с поднастройкой технологической системы, с переходами основного технологического времени, поскольку поднастройка осуществляется во время обработки. Эту же задачу можно в ряде случаев решить и с помощью систем управления упругими перемещениями.

|

Рис. 1.12.11. Схема обработки деталей с помощью поворотного стола |

Сокращение оперативного времени путем управления процессом обработки происходит за счет сокращения числа рабочих ходов с одновременным повышением режимов обработки. Прежде чем начать обработку, рабочий должен установить режим обработки. Чтобы правильно назначить режимы резания, необходимо иметь информацию об условиях обработки. Рабочий, установив заготовку на станок, приблизительно знает ее размеры, твердость материала, состояние режущего инструмента,

Рис 1 12 12 Схема прибора причем режимы резания он устанавли-

Контролирующего отклонения вает такими, чтобы не поломать станок диаметра в процессе обработки или инструмент и получить годную

Деталь. Однако, не зная точно величин) снимаемого припуска, фактическую

Твердость материала заготовки, состояние режущего инструмента и др., он стремится устанавливать такие режимы, при которых даже в случае наличия у одной заготовки максимального припуска, наибольшей твердости материала и при затупленном инструменте деталь своими размерами не выйдет за пределы допуска, а в технологической системе не произойдет поломок.

Таким образом, первая трудность, с которой приходится сталкивать ся при выборе режимов резания, - это отсутствие необходимой информации о состоянии технологической системы и ходе технологического процесса. Так как рабочий или технолог не имеют достаточно точной информации о состоянии технологической системы, то режимы, которые будут выбраны, окажутся заведомо занижены по сравнению с возможными.

|

|

|

|

|

Степень его затупления, состояние технологической системы, ее свойства. В некоторых случаях рабочий измеряет поступившую заготовку (обычно в од - ном-двух сечениях). Этими данными получение информации о характеристиках заготовки, состоянии технологической системы и условиях обработки, как правило, исчерпывается. Далее рабочий методом проб, пользуясь соответствующими рекомендациями и собственным опытом, устанавливает режимы резания и начинает обработку. |

Например, пусть при назначении режимов резания приняли в каче стве ограничения силу резания Р, не превышающую максимально допус тимое значение Р'тах из расчета прочности технологической системы которое не соответствует действительно максимально допустимой вели

чине /"„их, так как прочность технологической системы оценивается приблизительно. Если принять коэффициент запаса прочности технологической системы 1,5, то и тогда получим, что Р\тх = PmJ 1,5.

Однако режимы резания выбирают такими, чтобы обеспечить неравенство Р < P'max - Объясняется это тєм, что в дєйствитєльности прочность технологической системы изменяется во времени и значение фактической силы резания не должно превысить значение Р'„их, соответствующее минимально возможному значению прочности технологической системы. В итоге расчетное значение силы резания Р окажется значительно меньше Р'шах-

Аналогичная картина наблюдается, если ограничениями являются жесткость технологической системы, виброустойчивость или какое-либо другое ее свойство. Иными словами, номинальные значения режимов резания оказываются значительно ниже возможных из-за незнания фактического состояния технологической системы в каждый момент времени.

Отсутствие информации о фактическом состоянии технологической системы и прогнозов об изменении состояния в момент настройки приводит к занижению назначаемых режимов обработки и, как следствие, к потере производительности. Кроме того, если по мере изменения состояния технологической системы и действующих факторов не вносить поправки в настройку, то в какой-то момент времени погрешность обработки может выйти за границы поля допуска. Примером изложенного может служить изменение жесткости технологической системы на протяжении рабочего хода при обработке детали низкой жесткости.

Одновременно меняются в той или иной степени и все действующие факторы, как порождаемые процессом резания, так и факторы окружающей среды. Так, например, нагрев станка непрерывно изменяется в течение рабочего дня (если станок стоит около окна, то в течение рабочего дня на его нагрев оказывает большое влияние изменение температуры среды под действием солнечных лучей; станок нагревается и от различного рода приборов отопления и др.; источником тепла служит также сам процесс резания). Многочисленные исследования показали, что в результате действия окружающей среды температура станка может изменяться на 10 °С и более.

Широко изменяется во времени и силовой фактор. Так, например, сила резания изменяется как по длине прохода, так и от заготовки к заготовке. Наиболее важными причинами, порождающими эти изменения, являются колебание припуска и твердости материала заготовки, затупление режущего инструмента.

IS - I 13S2

Если строго учитывать все изложенное, то при настройке технологической системы назначать режимы обработки следует исходя из возможности наихудшего сочетания всех условий. Однако вероятность такого сочетания невелика. Например, если с заготовки снимается максимальный припуск, то твердость ее материала обычно бывает не наибольшей. Однако и эта заготовка обрабатывается на тех же режимах, в то время как их можно было бы повысить. Поэтому на практике режимы резания устанавливают выше тех, которые соответствуют неблагоприятному сочетанию всех факторов. Но повышение режимов резания чревато нежелательными последствиями. Например, чем выше режимы, тем больше вероятность перегрузки технологической системы, поломки ее слабого звена, выхода погрешности обработки за пределы допуска и т. д.

В условиях массового и крупносерийного производства по мере на копления статистического материала о процессе постепенно находят ре жимы, которые обеспечивают более высокую производительность при допустимом числе поломок, т. е. устанавливают экономически обоснованный процент риска поломок. В мелкосерийном и единичном произ водстве, особенно при его автоматизации, потери производительности из-за занижения режимов резания больше по сравнению с крупносерийным производством, так как указанная статистика практически отсутствует. Если рабочий достаточно опытный, то он будет стремиться в неко торой степени управлять процессом, регулируя режимы резания. Но это му препятствует отсутствие на станках приборов, контролирующих ход технологического процесса, несовершенство механизмов, с помощью которых устанавливаются режимы резания, а также отсутствие на многих станках бесступенчато регулируемых приводов главного движения и по дачи. Кроме того, препятствием служит недостаточная реакция рабочего, его утомляемость. Если рабочий не имеет высокой квалификации, то, как правило, обработка производится на постоянных режимах.

Кроме случайных факторов действуют и систематические, зависящие от конструкции заготовки и детали. В качестве примера можно при вести токарную обработку ступенчатого вала из поковки.

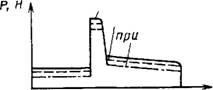

Режимы на обработку вала назначают исходя из максимальною припуска и твердости материала заготовки и допустимой силы резания. По этим данным определяют продольную подачу. На графиках (рис. 1.12.13) показано, как в процессе обработки с = const изменяется нагрузка в технологической системе, наглядно показывающая, что станок в процессе обработки полностью не загружен.

|

О Є «S3 |

|

Є N |

11

-Ї-

ІГ

При S, = const При - COnst S3=const

Ад, мMli при j= const

Х, мм

Рис. 1.12.13. Изменение величины силы резания Р и упругого перемещения Аа в течение рабочего хода

Здесь следует отметить, что в рассмотренном примере значение продольной подачи устанавливалось при наличии информации о максимальной величине припуска Zmax. В реальных условиях Zmax не известен, так как значение припуска - величина случайная. Но поскольку величина Zmax точно не известна, то подачу S2, во избежание перегрузки и поломки звеньев технологической системы, назначают из расчета припуска Z'max, который обычно больше действительного Zmax. В результате, как следует из графика, станок оказывается загружен еще меньше, а машинное время увеличится еще больше. Если обрабатывается партия заготовок, то припуск Zmax колеблется от заготовки к заготовке.

|

К, MM |

Например, пусть рассеяние максимального припуска в партии подчиняется нормальному закону распределения, тогда колебание величины

продольной подачи должно подчиняться этому же закону; наибольшему значению Znux тогда будет соответствовать наименьшее значение продольной подачи. Поскольку в реальных условиях максимальный припуск на каждой заготовке не контролируется, то обработка всей партии заготовок должна производиться с подачей из расчета наибольшего Zmax в партии, т. е. Smm, что означает, что в 99,73 % случаев обработка будет производиться с заниженной подачей. Но так как действительное наибольшее значение Zmas не известно, то выбранная подача будет еще меньше.

Большое влияние на выбор режимов резания оказывает конфигурация обрабатываемой детали. Так, при разрезке дисковой пилой, фрезеровании и шлифовании деталей с плоскими поверхностями на выбор скорости перемещения стола оказывает большое влияние ширина обрабаты ваемой поверхности, поскольку она включается в формулу силы резания. Например, при фрезеровании приближенно можно считать, что сила резания Р пропорциональна ширине фрезерования

Р « кВ,

Где В - ширина фрезерования; к = СрґДр НВ"Р; Ср - постоянный коэффициент, учитывающий условия обработки; НВ - твердость материала заготовки; Лр, яр- показатели степени.

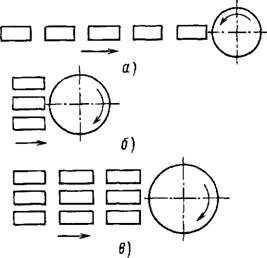

Как следует из рис. 1.12.14, на котором показаны детали разной формы, встречающиеся на практике, а нанесенная штриховка указывает обрабатываемые поверхности, ширина фрезерования (шлифования) может значительно изменяться из-за конфигурации обрабатываемой детали, а при торцовой обработке фрезерованием (шлифованием) ширина еще меняется на входе и выходе фрезы (шлифованного круга). В этих случаях скорость стола приходится назначать из расчета максимальной ширины фрезерования (шлифования). Следовательно, при обработке участка де тали с меньшей шириной будет иметь место потеря производительности обработки.

Если строго учитывать характер заготовки, переменную ширину об работки детали, возможные максимальные значения припуска и твердо сти материала заготовки, то выбранная подача окажется настолько низ кой, что в большинстве случаев обработка деталей на таком режиме будет крайне непроизводительна. Поэтому подачу завышают из предположения, что при обработке наибольшей ширины детали величины припуска и твердости материала заготовки в одной ее точке не окажутся макси мальными; на практике S назначают больше на основании опыта и знл ний условий обработки. Чем больше подача, тем более вероятна поломка

|

Рис. 1.12.14. Примеры поверхностей деталей, обрабатываемых на фрезерных и шлифовальных станках |

Слабого звена технологической системы. В условиях массового и крупносерийного производства по мере накопления статистического материала постепенно находят значение S, которое обеспечивает более высокую производительность.

В мелкосерийном и индивидуальном производстве потери производительности в условиях автоматизированного производства больше, так как указанная выше статистика отсутствует. При работе на станке с участием рабочего эти потери несколько ниже, поскольку рабочий в некоторой степени может учитывать систематические изменения припуска (например, изменять подачу при обработке ступеней валика с разной глубиной резания). Однако и в этом случае, поскольку на станке отсутствуют приборы, показывающие величину действующей силы резания, рабочий, боясь перегрузки технологической системы и поломки ее звеньев, обработку ведет с заниженной подачей, и чем ниже квалификация рабочего, тем больше потери производительности.

Обработка на станках с программным управлением позволяет учитывать систематическое изменение припуска и конфигурацию летали. В этом случае остается неучтенным случайное колебание припуска и твердости материала заготовки. Следовательно, при наименьших значениях припуска и твердости скорость резания окажется заниженной.

Колебание припуска по длине заготовки в ряде случаев приводні к тому, что на отдельных участках детали происходит обработ ка "воідуха".

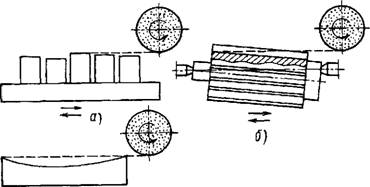

Т. е. режущий инструмент в этих местах не касается заготовки, а продольная подача остается постоянной, выбранной из расчета наибольшей нагрузки. Это явление наблюдается очень часто на шлифовальных операциях, где колебания припуска очень часто оказываются значительно больше глубины резания на проход, определяемой сотыми долями миллиметра. На рис. 1.12.15 показаны различные случаи потери производительности, имеющие место на практике. Например, при шлифовании шлицев из-за неправильной установки шлицевого вала в центры станка (см. рис. 1.12.15, б), а также вследствие неправильного центрирования обрабатываемая поверхность может оказаться расположенной под углом к направлению стола. При обычной обработке с постоянной подачей это приводит к значительным потерям производительности, так как не полностью используются возможности технологической системы.

|

Рис. 1.12.15. Схемы обработки для разного характера неравномерности припуска: А - при обработке группы деталей; б - при шлифовании шлицев; в - при плоском шлифовании |

|

В) |

Наглядным примером изложенного может служить обработка детали на плоскошлифовальном станке (см. рис. 1.12.15, в). На протяжении почти всей длины детали съема металла на первых проходах не будет из - за погрешности формы, а стол этот участок проходит с постоянной пода чей, в то время как участок можно проходить на увеличенной рабочей подаче.

Большое влияние на производительность обработки оказывает режущая способность инструмента. Так, например, остро заточенный резец или фреза позволяют в значительной степени повысить режимы обработки, сохраняя то же значение силы резания, что и при затупившемся инструменте. Изготавливаемый режущий инструмент всегда имеет в партии разброс степени режущей способности. Поэтому при назначении режимов резания с тем, чтобы не было перегрузки и поломки, ориентируются на инструмент с худшей режущей способностью. Это приводит к тому, что обработка деталей более острым инструментом, как правило, осуществляется на заниженных режимах.

В случае многопроходной обработки шлифованием режим обработки ограничивается способностью шлифовального круга снимать в единицу времени с обрабатываемой детали определенный объем материала. В свою очередь, при заданной окружной скорости уд детали и круга vK и скорости стола объем снимаемого материала лимитирует величину подачи на один двойной ход стола. Вследствие постепенного создания размера динамической настройки из-за высокой податливости технологической системы при малых величинах нагрузки за каждый двойной ход происходит увеличение объема материала, подлежащего удалению. Действительно, согласно рис. 1.12.16, при подаче S = 0,02 мм на один двойной ход шлифовальный круг за первый двойной ход снимает фактически только 0,002 мм вместо 0,02 мм. При втором двойном ходе шлифовальный круг должен снять 0,02 мм плюс оставшийся от первого двойного хода слой материала толщиной 0,018 мм; итого - 0,038 мм. На графике видно, что натяг Ай, требуемый для снятия 0,02 мм за двойной ход стола,

Создается только на десятом двойном ходе, после чего шлифовальный круг начинает за каждый двойной ход снимать слой материала, подаваемый на один двойной ход стола до 0,04 мм; в таком случае за 2 - 3 двойных хода объем снимаемого материала достигнет критической величины. В результате на последующих ходах шлифовальный круг будет не в состоянии снимать объем подводимого к нему материала, накопившегося из-за упругих деформаций технологической системы. Таким образом, круг будет лишен возможности срезать подводимый слой материала, процесс резания прекратится и появятся вибрации; поэтому увеличивать подачу выше допустимой нельзя. В то же время, поскольку натяг в технологической системе создается постепенно за несколько проходов, то тем самым не используется полностью режущая способность круга, а это приводит к потере производительности обработки.

Оснащение станков системами адаптивного управления (САУ) позволяет учитывать действие перечисленных систематических и случайных факторов и тем самым повысить производительность обработки за счет сушественного сокращения оперативного времени.

В основу работы САУ положена стабилизация силовой нагрузки. Для управления силовой нагрузкой в качестве источников информации используют практически те же величины, что и при управлении упругими перемещениями; главным требованием является наличие однозначной зависимости между контролируемой величиной и тем параметром силовой нагрузки, который поддерживают на заданном уровне. Внесение поправки осуществляется теми же способами, что и при управлении упругими перемешениями.

Управление силовой нагрузки не только повышает качество поверхностного слоя детали, но и предотвращает перегрузку и, тем самым, поломку слабого звена технологической системы, а также позволяет загружать станок на полную мощность, увеличивать долговечность работы станка за счет обработки с постоянной нагрузкой.

|

10 |

Приобретенная технологической системой способность предотвращать перегрузку, вести обработку с постоянной силой резания повышает надежность работы станков и, что особенно важно, надежность автоматов и автоматических линий. Обработка деталей на автоматических линиях осуществляется большим количеством инструмента; при этом применяются одноинструментные и многоинструментные наладки. Выход из строя одного инструмента влечет за собой остановку минимум одного

станка, а в некоторых случаях участка или всех линий. Эта проблема во многом может быть решена применением систем адаптивного управления.

Сокращение оперативного времени путем совместной обработки деталей. Большое влияние на повышение производительности труда окалывает совместная обработка деталей. При совместной обработке детали могут устанавливаться и обрабатываться последовательно (рис. 1.12.17, а)\ параллельно (рис. 1.12.17, б); комбинированно (рис. 1.12.17, в). Наибольший эффект с точки зрения сокращения t0„ дает параллельная обработка.

Для увеличения производительности труда при обработке деталей в небольших количествах используются одновременная обработка различных деталей, обработка деталей с "перекладкой" или их комбинация.

При увеличении количества деталей, подлежащих обработке, становится экономичным одновременное совмещение переходов и совместной обработки деталей. Как правило, для этого создается высокопроизводительное оборудование в виде многошпиндельных полуавтоматов и автоматов, агрегатных многошпиндельных и многопозиционных станков, автоматических линий, роторных линий, автоматических цехов и заводов. Например, при обработке большого количества ступенчатых валиков используют полуавтоматы параллельного действия (называемые также

|

Рис. 1.12.17. Схемы возможной установки деталей для обраГннки |

Полуавтоматами непрерывного действия). Такой полуавтомат представляет собой как бы несколько многорезцовых или копировально-токарных станков, подвешенных на роторе (барабане), который непрерывно вращается вокруг вертикальной колонны. Следовательно, на таком полуавтомате обрабатывается параллельно несколько одинаковых деталей. Смена обрабатываемых деталей осуществляется во время вращения ротора при прохождении загрузочного места.

Последовательная обработка деталей и комбинированная (с совмещением переходов во времени) получили наиболее широкое применение. Примером может служить обработка одинаковых деталей на многошпиндельных полуавтоматах последовательного действия (например, токарных), где за один оборот шпиндельного блока шестишпиндельного полуавтомата производится полная обработка одной детали, но при этом на каждой из рабочих позиций, которые последовательно проходит каждая из деталей, обычно одновременно осуществляется несколько совмещенных во времени технологических переходов.