Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

СНИЖЕНИЕ ВЛИЯНИЯ НА ТОЧНОСТЬ ОБРАБОТКИ СМЕНЫ ТЕХНОЛОГИЧЕСКИХ БАЗ

Для технологического процесса характерна смена технологических баз. Это может происходить при переходе от одной операции к другой и даже на одной операции при обработке заготовки с переустановкой.

Как известно, при установке заготовки возникает погрешность установки Шу, которая оказывает непосредственное влияние на погрешность обработки и косвенное - через изменение величины снимаемого припуска.

На погрешность относительного положения поверхностей влияет и погрешность установки обрабатывающего инструмента. Например, при обработке заготовки на одной операции, когда осуществляется несколько технологических переходов, требуется смена инструмента. Тогда на погрешность относительного положения полученных поверхностей при одной и той же установке заготовки окажет влияние погрешность шу инструментов, которая, как правило, невысока, так как определяется точностью станка.

Аналогичная картина наблюдается при обработке заготовки на многопозиционных станках, когда заготовка вместе с приспособлением перемещается с одной позиции на другую; 0)у также определяется точностью станка.

Большие значения соу при установке заготовки объясняются недостаточно высокой точностью поверхностей заготовки, являющихся технологическими базами, особенно на первой операции, поэтому сокращению шузаготовки уделяется большое влияние.

Механизм влияния 0)у на точность обработки при смене технологических баз становится значительно сложнее вследствие наличия размерных связей между размерами, получаемыми на технологических переходах. Знание этого механизма позволяет строить маршрут обработки заготовки, обеспечивающий заданную точность детали.

Смена технологических баз происходит вследствие замены поверхностей заготовки, выступающих в качестве технологических баз, и изменения расположения опорных точек на одних и тех же технологических базах. В последнем случае изменение шу обусловлено наличием погрешностей формы поверхностей технологических баз.

Погрешность установки заготовки влияет на точность обработки, вызывая погрешности расстояния и поворота полученных поверхностей. Следует отметить важное обстоятельство: в конструкциях большинства станков отсутствуют механизмы, позволяющие в процессе настройки технологической системы на заданную точность компенсировать погрешность относительных поворотов, как это делается при настройке на заданный размер. Поэтому точность относительных поворотов поверхностей детали достигается методами полной или неполной взаимозаменяемости и зависит от точности технологической системы, что существенно осложняет процесс достижения заданной точности обработки. В результате при смене технологических баз происходит накопление погрешности относительного положения поверхностей детали через суммирование погрешностей установки.

Борьба с накоплениями погрешности относительных поворотов поверхностей ведется, главным образом, посредством использования принципа единства баз.

Реализация принципа единства баз осуществляется применением в качестве комплекта технологических баз на всех операциях одного и того же набора поверхностей. В этом случае все поверхности детали изготав ливаются и измеряются от одного комплекта баз.

Строить по такой схеме технологический процесс можно только дли деталей, собственные деформации которых, возникающие под влиянием перераспределения внутренних напряжений, настолько малы, что ими можно пренебречь. В противном случае вначале проводят черновую обработку, при которой по мере удаления поверхностных слоев материаиа происходят интенсивные деформации. К этому нередко добавляют есте ственное или искусственное старение, помогающее ускоренному протеканию процесса перераспределения внутренних напряжений. Затем обычно следуют операции по исправлению и окончательной обработке поверхностей, используемых на последующих операциях в качестве технологических баз, и производят окончательную обработку всех или ряда поверхностей детали, к которым предъявляются высокие требования по точности относительного положения.

Нередко детали имеют такую конструкцию, когда от одного комплекта технологических баз физически невозможно изготовить все поверхности детали, например, из-за отсутствия доступа к некоторым из них. Тогда для использования принципа единства баз в качестве технологических баз у детали создают специальные поверхности.

В качестве примера такого решения можно привести широко встречающееся на практике использование центровых гнезд при изготовлении деталей типа валов. Это позволяет, базируя вал на центрах, осуществлять полную обработку всех его поверхностей.

В тех случаях, когда предъявляются высокие требования к точности обработки, приходится по ходу технологического процесса исправлять возникшие погрешности центровых гнезд из-за деформаций, вызванных на предыдущих технологических переходах. Чтобы исключить эти операции, по возможности применяют специальные закаленные пробки. Примером такого решения может служить изготовление шпинделей станков.

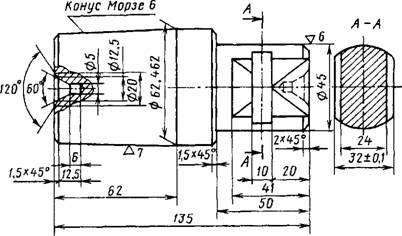

Чистовую и отделочную операции опорных шеек и соосных с ними наружных поверхностей шпинделей с осевым отверстием производят на специальных пробках (рис. 1.11.6) или оправках с зацентрованными отверстиями. Пробки вставляют в расточенные с обоих концов цилиндрические или конические отверстия шпинделя, которые служат технологическими базами. Пробки, входящие дополнительным звеном в технологическую размерную цепь при их смене на различных операциях, могут дать существенные ошибки установки, которые перенесутся на положение исполнительной поверхности центрального отверстия относительно поверхности опорных шеек. Чтобы уменьшить влияние ошибки на конечную точность шпинделя, чистовые и отделочные операции обработки наружных поверхностей следует выполнять на одних и тех же пробках, вставленных в шпиндель, без их смены. Это потребует большее количество пробок или оправок, но зато повысит точность обработки.

|

Рис. 1.11.6. Пробка для обработки шпинделя в центрах |

Под сменой технологических баз обычно понимают только переход от одних поверхностей к другим. Погрешности же, порождаемые различным относительным положением отдельных участков поверхности или. тем более, заменяющего ее сочетание поверхностей, принято учитывать как одно из слагаемых погрешности установки. Поэтому для наиболее полного использования принципа единства баз необходимо не только стремиться использовать одни и те же поверхности в качестве технологических и измерительных баз на различных операциях, но, что не менее важно, даже одни и те же участки (точки) поверхностей.

С этой целью у приспособлений, используемых на различных операциях, все установочные элементы должны располагаться по единой схеме, на одинаковых расстояниях и быть по возможности одинаковых размеров. Только при соблюдении этих условий можно говорить о со блюдении принципа единства баз, так как, строго говоря, даже и в этом случае с каждой новой установкой происходит смена баз, однако получаемые при этом погрешности обычно настолько малы, что ими пренебрегают.

В п. 1.11.3 показано, что при несовпадении технологических баз с конструкторскими базами допуски на координирующие размеры изготавливаемых поверхностей ужесточаются примерно в 2 раза. В связи с этим, если допуски на относительное положение поверхностей детали высокие, а применение принципа единства баз привело к несовпадению

jcx но логических баз с конструкторскими, вызвавшему ужесточение допусков на изготовление, то можег оказаться, что имеющееся оборудование не сможет обеспечить такую точность. В этом случае следует воспользоваться принципами совмещения баз, когда технологические базы совпадают с конструкторскими базами.

На рис. 1.11.7 показаны схемы базирования для получения двух отверстий в корпусной детали. Во втором случае, чтобы изготовить отверстие справа (рис. 1.11.7, в), обеспечив высокую точность размера Б, надо заготовку установить по обработанному отверстию слева.

Однако здесь может возникнуть проблема с сокращением погрешности установки, так как ее величина должна быть меньше допуска на расстояние между поверхностями (в рассматриваемом примере - меньше допуска на расстояние между осями отверстий).

Базировать с высокой точностью корпусную деталь по отверстию представляется сложной задачей, требующей изготовления высокоточного и сложного приспособления.

В таких случаях приходится отказываться от применения принципа совмещения баз и возвращаться к принципу единства баз, но с выполнением особых условий.

Особые условия заключаются в том, что эти поверхности должны быть изготовлены с одной установки с помощью сборного или фасонного инструмента.

Нарис. 1.11.8 показано, что на точность относительного положения изготовленных поверхностей детали погрешность установки не оказывает влияния. Такой способ обработки позволяет достичь наивысшей точности относительно положения поверхностей.

|

Рис. 1.11.8. Схема обработки детали, показывающая, что погрешность установки не влияет на точность относительного положения поверхностей детали, обработанных с одной установки: А - погрешность установки отсутствует; 6 - наличие погрешности установки |

Обработка поверхностей с одной установки заготовки разными инструментами дает худший результат, так как на точности их относительного положения будет сказываться погрешность установки инструментов, связанная с их сменой.