Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Разработка технологической операции

Исходными данными для разработки операции являются изготавливаемые на операции МП, МПИ, их МТИ, а также МТБ, заготовительные модули, тип станка, такт выпуска, общее количество изготавливаемых деталей и др.

В результате разработки технологической операции должны быть выбраны модель станка, схема базирования заготовки, приспособление, скорректированы режимы обработки и марки материала режущего инструмента. его тип и характеристики, определена последовательность обработки МПз, МПИз, выбраны контрольно-измерительные средства, вспомогательный инструмент, метод настройки и поднастройки на заданную точность, определены рабочие настроечные размеры и др.

При разработке операции надо проверить совместимость технологических переходов всех МТИ, уточнить режимы обработки и, в случае надобности, внести соответствующие коррективы.

В завершение на каждый МТИ заполняется карта, где приводятся эскиз изготавливаемого МП, МПИ с припусками на обработку каждой его поверхности, последовательность всех технологических и вспомогательных переходов, непосредственно связанных с получением поверхностей МП, МПИ, режимы обработки, основное технологическое и вспомогательное время на обработку, обрабатывающий инструмент и др.

Следующим этапом разработки операции является определение последовательности изготовления МП, МПИ. В зависимости от серийности производства возможны три варианта изготовления МП, МПИ: последовательная, параллельная и смешанная обработки их заготовительных модулей. Последовательная обработка обычно применяется в единичном и мелкосерийном производстве, а параллельная - в массовом и крупносерийном.

Критерием выбора последовательности изготовления МП, МПИ является достижение наивысшей производительности при заданной точности обработки.

Выбор модели станка. При разработке традиционных технологических процессов станки выбирают по методу обработки: фрезерные, сверлильные и т. д., или комбинации методов обработки.

При разработке модульных технологических процессов станки должны выбирать под изготовление МП, МПИ по заданному МТИ.

Поскольку приходится пользоваться традиционным станочным парком, то при выборе модели станка в первую очередь устанавливается возможность изготовления на нем МП, МПИ по заданным МТИ.

Выбирая станок, руководствуются следующими основными соображениями.

Соответствие рабочей зоны станка габаритным размерам заготовки. Заготовка должна свободно размещаться на станке, но использовать более крупный станок, чем это необходимо, нецелесообразно.

Например, токарную обработку деталей, имеющих большой диаметр, но малую длину, выгодно производить на лоботокарном или кару

сельном станке, а не на обычном токарном. Сверлить отверстия в крупных деталях лучше на радиально-сверлильном станке, а не на вертикаль - но-сверлильном. Растачивать отверстия в крупных деталях, имеющих форму, плохо вписывающуюся в воображаемый цилиндр, лучше на станках типа расточных, а не на станках, требующих вращения детали.

Возможность обеспечения нужной точности обработки. Это соображение приобретает особое значение при выборе станков для окончательных операций. При этом, зная нужную точность, ориентируются на величину так называемой экономической точности метода обработки, характерную для данного станка.

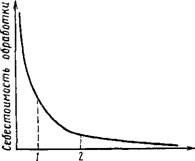

Понятие об экономической точности основывается на статистических исследованиях и связано с тем, что для каждого станка (более ук - рупненно - для каждого процесса или метода обработки) существует некоторый интервал точности обработки между точками / и 2 (см. рис. 2.3.17). Он характерен тем, что при выходе из него в сторону высшего уровня точности (до точки /), стоимость обработки начинает быстро возрастать, а при выходе в сторону низшего уровня (после точки 2) она уменьшается очень медленно. Этот интервал между точками / и 2 определяет границы, в которых лежит некоторая средняя (экономическая) точность обработки для данного метода обработки и станка.

При выборе станков учитывают, что экономическая точность зависит не только от метода обработки, на который рассчитан станок (точение, шлифование и т. д.), но и от припуска на обработку и материала детали (например, при точении легких сплавов легко достигается такая же точность, какую при обработке сталей можно экономично получить только шлифованием). Поскольку величины снимаемых припусков фигурируют в МТИ, то можно точнее выбрать нужный станок.

|

Погрешность обработки Рис. 2.3.17. Зависимость себестоимости обработки от погрешности (точности) обработки |

При выборе станка учитывают также допустимую шероховатость поверхности. В пределах каждого метода обработки шероховатость зависит в значительной степени от режима обработки, но прежде всего определяется самим процессом.

Соответствие мощности, жесткости и кинематических возможностей станка наивыгоднейшим режимам обработки. Станок должен быть достаточно мощным и жестким, чтобы он не ограничивал сечение снимаемой стружки (это особенно важно для предварительной обработки), а также жестким и быстроходным, чтобы не пришлось снижать скорость резания. Это особенно важно для окончательной обработки и учета современных тенденций по повышению скоростей обработки.

Соответствие производительности станка заданной программе выпуска деталей. В случае малой производительности станка для операции может потребоваться несколько станков; соответственно увеличивается число необходимых приспособлений и инструментов, количество рабочих, станки занимают большую площадь и т. д. В подобных случаях возникает задача о возможности применения особо высокопроизводительных приспособлений или специальных станков. С другой стороны, чрезмерно производительный станок не будет загружен. Применение станка повышенной производительности (многошпиндельного вместо одношпиндельного, полуавтомата и т. п.) всегда должно быть достаточно обосновано. Например, при более тщательной оценке можно обнаружить, что не менее экономично требуемая производительность достигается и на более простом станке, если его снабдить соответствующим приспособлением. В условиях серийного производства необходимо учитывать, что станки с повышенной производительностью менее универсальны, чем станки общего назначения, и потому их труднее догружать другими операциями.

Выбор инструментов. Выбирая обрабатывающие инструменты, ориентируются прежде всего на ГОСТы и заводские нормали. В необходимых случаях предусматривают специальный инструмент. С целью полного использования режущих свойств инструментов, марки материалов подбирают в соответствии со свойствами обрабатываемого материала и условиями операции.

Выбирая измерительные инструменты, надо учитывать в первую очередь соответствие точности инструмента заданному допуску на изготовление и затраты времени, требуемые для измерения.

При небольшом объеме выпуска главным средством измерения служат универсальные инструменты: штангенциркули, микрометры, универсальные индикаторные приборы (скобы, нутромеры, глубиномеры и т. п.). При повышении объема выпуска все в большей мере начинает оправдываться использование специальных средств: предельных калибров, специальных индикаторных приборов и контрольно-измерительных приспособлений.

Чем больше объем выпуска и сложнее измерение параметра, тем целесообразней переносить функцию контроля этого параметра на работ) оборудования. Вместе с этим растет значение методов автоматическою получения размеров и статистического контроля.

Шероховатость поверхностей контролируют обычно визуальным сравнением обработанной поверхности с эталоном, обработанным согласно классу стандарта и поверенным прибором. Непосредственно приборами пользуются для контроля особо ответственных окончательных операций.

Выбор приспособления. Схема базирования заготовки оказывает большое влияние на конструкцию приспособления. Поэтому вначале определяется схема базирования заготовки, так как при одном и том же МТБ схема базирования может быть разной.

Схема базирования должна обеспечить доступ инструмента к обработке всех МП, МПИ, заданную точность установки, удобство установки и снятия заготовки, точность обработки.

Например, заготовку в форме вала можно базировать в патроне и центре или в центрах с односторонним поводком; при прочих равных условиях точность обработки будет разной.

При базировании корпусной детали схема базирования различается расположением опорных точек в пределах каждой технологической базы; задача заключается в том, чтобы выбрать наилучшее их расположение. После уточнения схемы базирования выясняют возможность обойтись без специального приспособления. Во многих случаях это возможно, так как номенклатура приспособлений общего назначения велика. Однако и форма заготовки, и требуемая точность обработки, и нужная производительность могут потребовать специального приспособления.

Технолог не разрабатывает конструкцию приспособления, но он должен представлять себе ее принципиальную схему; он должен также предвидеть возможные пути повышения производительности с помощью приспособлений, так как без этого можно сделать ошибку при выборе станка. Чем больше объем выпуска, тем шире пользуются специальными приспособлениями. При этом имеют в виду, что с их помощью можно не только повышать производительность станков, но и расширять их технологические возможности. Например, фасонные поверхности можно обрабатывать на станках, не предназначенных для такой обработки, если снабдить их копировальными приспособлениями.

Нормирование операции. Важным этапом в разработке операции является нормирование работ, которое проводят с помощью формул расчета машинного времени и нормативов времени на ручные работы. Необходимо уметь определять все слагаемые штучно-калькуляционного времени.

Исходными данными для подсчета машинного времени являются данные рабочих чертежей деталей и заготовок, технологических процессов их изготовления, нормативов по режимам обработки, технологические характеристики и паспортные данные оборудования и инструмента.

Для нормирования ручных приемов и их элементов используют различного рода нормативные таблицы, графики и номограммы, в которых приведены нормы времени на выполнение типовых ручных приемов и их элементов, связанных с подготовкой рабочего места к работе, с управлением станком, со сменой, установкой и закреплением обрабатываемых деталей.

Разработка нормативных данных базируется на сборе, систематизации и математической обработке статистических данных о фактических затратах времени на ручные приемы и их элементы при выполнении существующих технологических процессов в нормальных производственных условиях и при нормальной интенсивности труда. Измерению затрат времени предшествует изучение технологического процесса и разбивка его на последовательные ручные приемы, элементы приемов и элементарные движения.

Процесс измерения продолжительности некоторых приемов получил название хронометража; для изучения отдельных ручных кратковременных приемов используют ускоренную киносъемку. Систематизируя полученные статистические данные о затратах времени на различные технологические процессы на однородном оборудовании, разрабатывают нормативные данные.

В результате нормирования определяют норму времени. Иногда вместо нормы времени указывают норму выработки, которой более удобно пользоваться при учете фактической производительности. Нормирование следует проводить высококвалифицированным работникам, хорошо знающим оборудование, инструмент, технологическую оснастку.

В зависимости от конкретных условий используются методы нормирования:

- метод технического нормирования, заключающийся в определении длительности нормируемой операции по элементам, с использованием нормативов (норму времени устанавливают в результате анализа последовательности и содержания действий рабочего и оборудования при наивыгоднейшем использовании эксплуатационных свойств);

- метод расчета норм на основе изучения затрат времени, основанный на наблюдении непосредственно в производственных условиях (используют для разработки самих нормативов, необходимых для установления технически обоснованных норм расчетным путем);

- метод укрупненного расчета, состоящий в определении нормы времени приближенно по укрупненным типовым нормативам, разработанным на основе сопоставления и расчета типовых операций и процессов по отдельным видам работ (применяют в условиях единичного и мелкосерийного производства).

Чем большее число изделий подлежит изготовлению, тем тщательнее и детальнее разрабатывают технические нормы. По мере уменьшения серии должны сокращаться и расходы на установление норм времени, на разработку технологического процесса.

Настройка технологической системы на заданную точность обработки. В зависимости от количества изготавливаемых деталей выбирают соответствующий метод настройки.

Если речь идет о единичном мелкосерийном производстве, то, как правило, выбирается метод пробных проходов на участке одной детали. Начиная со среднесерийного производства целесообразно аналитическое определение и построение теоретической диаграммы изменения точности обработки или другой характеристики качества, которая позволяет предвидеть ход процесса обработки и управлять им. Заканчивается разработка операции заполнением операционной карты.

При разработке традиционного технологического процесса в операционной карте указываются все технологические и вспомогательные переходы в заданной последовательности, указываются режимы обработки и средства технологического оснащения, нормы времени.

При разработке модульного технологического процесса в операционной карте указываются изготовляемые МП, МПИ, их последовательность и коды их МТИ, а также вспомогательные переходы, не связанные с осуществлением МТИ (установка и снятие заготовки, ее поворот, смена инструмента), затраты времени на всю операцию, включая время на выполнение МТИ.

К операционной карте должны прикладываться карты всех МТИ, осуществляемых на операции. В карте МТИ приводится: перечень технологических переходов и только тех вспомогательных переходов, которые связаны с изготовлением МП, МПИ; обрабатывающий инструмент; режимы обработки; затраты времени и необходимая оснастка. В связи с этим (строго говоря) нет необходимости повторно записывать в операционную карту оснастку, связанную с выполнением МТИ. Однако с точки зрения организации работ может оказаться удобным всю оснастку внести в операционную карту.