Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

РАЗРАБОТКА МОДУЛЕЙ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ МС

В основе технологического процесса сборки любого изделия лежат прежде всего процессы соединения его деталей, сборочных единиц, образующих соответствующие МС. Эти процессы являются неотъемлемой частью сборочного технологического процесса и составляют его основу. Именно эта часть сборочного процесса в первую очередь определяет эффективность всего технологического процесса и предъявляет требования к средствам механизации и автоматизации.

Модуль технологического процесса соединения (МТС) деталей представляет собой перечень технологических и вспомогательных переходов в заданной последовательности, обеспечивающих соединение деталей по данному МС и требуемым качеством и производительностью процесса. Таким образом, МТС является важной частью сборочного процесса, обеспечивающей качество собираемого изделия и во многих случаях они определяют значительную долю трудоемкости всего сборочного процесса.

Анализ литературы, посвященной сборочным процессам, показывает, что в их изучении основное внимание уделялось исследованию непосредственно процесса соединения деталей, кинематики движения соединяемых деталей, действующих сил. Практически не изученным остался вопрос разнообразия комплектов баз, которыми сопрягаются соединяемые детали, и отсутствие их типизации и унификации, а именно здесь кроются резервы существенного повышения эффективности сборочного производства. Действительно, соединение деталей - это процесс совмещения двух МПБ - комплекта основных баз присоединяемой детали с комплектом вспомогательных баз базовой детали, в результате чего возникает МС.

Анализ многочисленных соединений деталей разных изделий (сборочных единиц) подтвердил, что комплекту основных баз присоединяемой детали всегда соответствует вполне определенный и единственный ответный ему комплект вспомогательных баз у базовой детали. Все разнообразие МС ограничивается семью наименованиями МС (см. гл. 1.4):

TOC \o "1-3" \h \z иг, Ы1 Б211 Б221 БЗ 11

MCI--------- ; МС2------------ ; МСЗ----------- ; МС4-----------

Б12 Б212 Б222 Б312

Б321 Б41 Б51 МС5- ; МС6-- ; МС7 .

Б322 Б42 Б52

Таким образом, при сборке любого изделия соединение его деталей, сборочных единиц будет происходить через осуществление МС в пределах семи наименований.

Отсюда следует, что если для семи наименований IMC выбрать методы соединения деталей и на этой основе разработать МТС их осуществления, то путем типизации и унификации можно создать банк МТС. Тогда построение технологического процесса сборки изделия можно рассматривать, в основном, как его компоновку из МТС, объединенных соответствующими вспомогательными переходами.

Итак, построение МТС должно начинаться с выбора метода непосредственно соединения деталей (совмещения соответствующих МПБ).

На выбор метода соединения оказывает влияние конструкция МС, его характеристики, включающие размерные параметры, качество соединения. посадка, материал соединяемых деталей, масса деталей и в первую очередь, масса присоединяемой детали. В связи с последним важное значение приобретает, какая из соединяемых деталей является в процессе сборки базой, т. е. деталью, к которой присоединяется дру гая деталь.

Например, для МТС при сборке МС2 имеет большое значение: винт ввинчивается в корпус или корпус навинчивается на винт.

Чтобы учесть это обстоятельство, при разработке МТС необходимо ввести различие в обозначении МС. В этой связи предлагается следующее. Как отмечалось выше, МС в записи представляет собой отношение двух базирующих модулей поверхностей. Отсюда предлагается в знаменателе этого отношения указывать базирующий модуль поверхностей, выступающий в роли комплекта вспомогательных баз детали, являющейся базовой, а в числителе - базирующий модуль поверхностей, выступающий в роли комплекта основных баз присоединяемой детали. Например, если у МС2 корпус навинчивается на винт, то МС будет представлен дробью

Б212

Если же винт ввинчивается в корпус, то МС будет записан как

Б212

Б211

Т. е. в этом случае резьбовое отверстие с торцом будет выступать в роли комплекта вспомогательных баз.

На выбор метода соединения из перечисленных выше факторов наибольшее влияние оказывает наличие в соединении зазора или натяга.

В соединениях с зазором процесс соединения осуществляется посредством свободного присоединения детали с усилиями, связанными в основном только с преодолением веса присоединяемой детали.

Соединение с зазором отличается определенной спецификой. Контакт деталей в этом соединении осуществляется с помощью пары МПБ, являющихся в изделии рабочими модулями поверхностей в случае наличия их относительного движения. Конструктивное оформление последних совпадает с соответствующими МПБ и зависит от числа степеней свободы, заложенного в соединении, и заданной траектории движения. Например, в соединении "ласточкин хвост" ползун имеет одну степень свободы (возможность поступательного движения), а в шарнирном соединении деталь имеет три степени свободы (возможность трех вращательных движений).

Специфика сборки соединения с зазором заключается в том, что соединение представляет собой совмещение двух МПБ, когда изделие не работает, т. е. подвижное соединение превращается в неподвижное. Когда же изделие начинает работать, то при наличии относительного движения МПБ деталей, образовавших соединение (МС), переходят в категорию МПР. Наличие движения одного модуля относительно другого обеспечивается отсутствием соответствующих поверхностей у МПР и в задачу оставшихся входит лишение деталей соответствующих степеней свободы. К примеру, в соединении "ласточкин хвост", чтобы ползун мог двигаться только поступательно, две поверхности МПР должны выполнять роль, аналогичную тем, которые выполняют соответственно установочная и направляющая базы. С их помощью ползун лишается пяти степеней свободы: трех вращательных и двух поступательных движений.

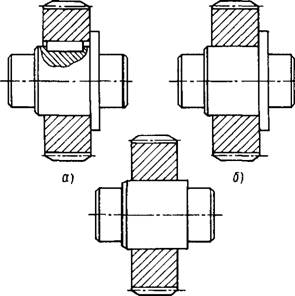

Поэтому, когда подвижное соединение переходит в категорию неподвижного соединения, МС оказывается образованным парой МПБ, представляющих собой неполные комплекты баз. При этом у МС одного наименования состав поверхностей в МПБ может быть разным в зависимости от того, скольких степеней свободы лишаются детали в этом соединении. Нарис. 2.2.6 в качестве примера приведены три варианта МС4: лишение зубчатого колеса установленного на валу всех степеней свободы (рис. 2.2.6, а), лишение зубчатого колеса пяти степеней свободы (рис. 2.2.6, б), когда зубчатому колесу оставляется возможность вращения на валу, и лишение зубчатого колеса только четырех степеней свободы (рис. 2.2.6, в), чтобы оно могло вращаться на валу и перемещаться вдоль его оси.

Процессы соединения с натягом можно разделить на две группы: соединение способом пластического деформирования и соединения тепловым способом.

В первом случае процесс соединения и фиксация достигнутого положения осуществляются практически одновременно, во втором случае - последовательно. Сначала одну из соединяемых деталей нагревают или охлаждают, затем осуществляют их соединение. Далее по мере охлаждения нагретой детали или нагрева охлажденной детали в соединении возникает натяг и тем самым осуществляется фиксация достигнутого относительного положения.

|

Рис. 2.2.6. Варианты базирования зубчатого колеса при лишении: А - шести степеней свободы; б - пяти степеней свободы, в - четырех степеней свободы |

|

В) |

Итак, на содержание МТС определяющее влияние оказывает конструкция МС, его размерные и качественные характеристики, материал, размеры и конструкция соединяемых деталей. Эти факторы можно разделить на две группы: факторы, определяемые непосредственно МС

|

Меч- '//////////Л |

|

Меч Шь |

|

Ша |

|

-.JS |

|

63/2 |

63/2

|

|

|

WW/M |

- |

|

|

У/////////, |

Ш |

|

2.2.7. Разновидности конструктивного оформления. V1C4 |

(конструкция, размеры, качественные показатели), и факторы, определяемые соединяемыми деталями (материал, размеры, конструкция).

В свою очередь МС одного наименования могут существенно различаться видом посадки, конструкцией, размерами и качественными характеристиками. В качестве примера на рис. 2.2.7 приведены два вида одного и того же МС4, образованные модулями поверхностей БЗ 11 и БЗ 12.

В связи с этим под МС каждого наименования необходимо разработать группу МТС, которые учитывали бы не только разнообразие характеристик МС, но и полноту совмещаемых МПБ и масштаб выпуска МС.

МТС состоит из трех основных этапов:

Предварительное базирование присоединяемой детали, в результате которого соединяемые детали должны занять требуемое относительное положение;

Непосредственно процесс соединения;

Фиксация достигнутого положения.

|

|

С учетом этих этапов формируют технологические и вспомогательные переходы МТС.