Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ПОСТРОЕНИЕ МОДЕЛИ ФОРМИРОВАНИЯ ГЕОМЕТРИИ ДЕТАЛИ МЕТОДОМ КООРДИНАТНЫХ СИСТЕМ С ДЕФОРМИРУЮЩИМИСЯ СВЯЗЯМИ

При построении модели необходимо, чтобы она отражала описы ваемый процесс с требуемой точностью и в то же время была максималі. но простой. Часто под критерием простоты модели понимается наймеш, шая трудоемкость вычислений с ее помощью.

Между двумя указанными требованиями имеет место противоречие: с одной стороны: необходимо повысить точность расчетов, а с другой стороны - упростить модель. Структура модели обусловлена задачей. Математические модели могут описывать разные стороны технологического процесса. Чем более полно модель отражает этот процесс, тем она точнее и более широкий круг задач может быть решен.

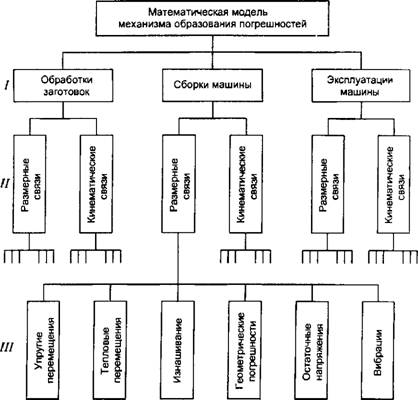

Чтобы избежать ненужной сложности модели и неоправданного увеличения трудоемкости расчетов, необходимо строить в каждом случае такую модель, которая позволяла бы решать только поставленную задачу. Модели (рис. 1.8.3), описывающие механизм формирования геометрии изделия, могут быть трех уровней.

|

Рис. 1.8.3. Классификация моделей: /, //, ///-уровни моделей |

На первом уровне модели различают по типу процесса. На втором уровне модели описывают погрешности, обусловленные погрешностями размерных и кинематических связей. В модели третьего уровня включают действующие факторы и соответствующие характеристики качества машины, препятствующие вредному влиянию этих факторов.

Независимо от того, какую модель из приведенной классификации будут разрабатывать, ее построение имеет следующие этапы: постановка задачи; построение эквивалентной схемы; вывод уравнения относительного движения рабочих поверхностей; составление уравнения движения с учетом факторов, нарушающих заданный ход технологического процесса; проверка модели на адекватность.

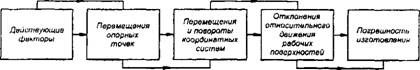

В основу построения модели методом координатных систем с деформирующимися связями положены причинно-следственные связи механизма образования погрешностей изготовления детали (рис. 1.8.4). Рас смотрим содержание этапов построения модели.

Постановка задачи. Построение модели прежде всего предполагает выбор критерия оценки результата процесса. При обработке на станке заготовка должна приобрести геометрию детали с отклонениями, не превышающими границ, заданных допуском.

Как известно, точность детали принято характеризовать точностью линейных и угловых размеров и формы поверхностей детали. При этом известные методы и критерии оценки по каждому из перечисленных по казателей приводят к обезличиванию факторов, влияющих на погреш ность обработки. На рис. 1.8.5 показаны два разных профиля поперечных сечений реального вала. С помощью известной методики оценки по грешности формы отклонение от круглости определяется как максималь ное отклонение точки профиля от прилегающей окружности. При таком методе оценки круглости у двух разных по форме поперечных сечений величины отклонений могут оказаться одинаковыми. Это подчеркивает

|

Причина-следствие Причина-следствие

Причина-следствие Причина-слвдствив Рис. 1.8.4. Схема причинно-следственных связей механизма образования погрешностей обработки детали |

Рис. 1.8.5. Отклонение от круглости вала в поперечных сечениях:

А, б - профили поперечного сечения вала соответственно при отклонении А, и А?

То, что при такой оценке погрешности утрачивается непосредственная связь между искажением формы профиля и фактором, его порождающим.

С другой стороны, точность одной и той же по форме детали оценивают по разным методам - в зависимости от ее служебного назначения. Например, отклонение от круглости поперечного сечения цилиндрического вала можно определять как отклонение от прилегающей окружности, так и от средней окружности, построенной из условия миним\ма суммы квадратов отклонений точек профиля. В итоге оценка точное і и одного и того же профиля окажется разной.

Аналогично по-разному оценивается точность детали и по другим показателям - размеру и относительному повороту поверхностей дет али.

Таким образом, точность одной и той же детали, но разного служебного назначения будет разной. Наличие такой неоднозначности не позволяет выбрать погрешность детали в качестве критерия погрешности обработки. Учитывая изложенное, следует различать понятия погрешноеп. обработки и погрешность детали.

Под погрешностью детали будем понимать отклонение от заданных линейных и угловых размеров, формы ее поверхностей, определяемых по известным методикам в соответствии со служебным назначением детали.

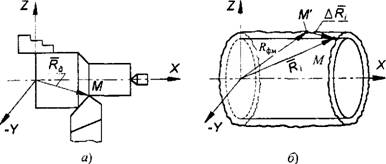

Чтобы сформулировать понятие погрешности обработки, обратимся к схеме (рис. 1.8.6, а) токарной обработки заготовки. Каждая точка обработанной поверхности формируется соответствующими точками режущих кромок лезвия резца в соответствующий момент времени в системе отсчета, построенной на технологических базах заготовки.

|

G) |

|

|

|

Д, = йг |

|

|

|

А г |

Поэтому под погрешностью обработки условимся понимать отклонения ДЯ, фактического радиуса-вектора ДЯф, й точки обработанной

|

Рис. 1.8.6. Схемы для токарной обработки заготовки (а) и образование погрешности обработки А/?,- в точке М детали (б) |

Поверхности детали от заданного R,, отсчитанные в j-Pi момент времени обработки в системе координат, построенной на технологических базах детали. Согласно рис. 1.8.6, б

ДR, = ДЛф, - R,.

Преимуществом такой оценки погрешности обработки является однозначность ее определения при действии любого рассматриваемого фактора в любой точке обработанной поверхности детали. Это позволяет устанавливать влияние действия каждого фактора на погрешность обработки.

К сожалению, в многочисленных исследованиях, посвященных изучению влияния различных факторов, устанавливались зависимости между действующим фактором и не погрешностью обработки AR,, а погрешностью детали, определяемой по конкретной методике. В итоге полученные результаты оказывались справедливыми только для выбранной методики оценки точности детали. Поэтому полученные зависимости нельзя было экстраполировать на случаи оценки точности по другим методикам, в результате полученные зависимости приобретали частный характер.

|

|

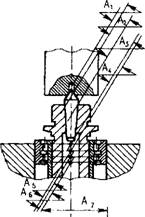

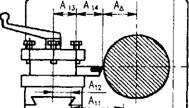

Построение эквивалентной схемы. При обработке на станке заготовка включается в размерные и кинематические цепи технологической системы в качестве замыкающих звеньев. Согласно уравнению размерной цепи, погрешность обработки в любой точке детали будет равна ал гебраической сумме погрешностей составляющих звеньев размерной не пи. Так, в размерной цепи токарного станка (рис. 1.8.7, а) замыкающим звеном является расстояние между вершиной лезвия резца и осью вала. В этом случае ось вала совпала с осью координатной системы, построенной на технологических базах заготовки.

|

Рис. 1.8.7. Размерные цепи технологической системы токарного станка: А - размерная цепь; б - размерная цепь из приведенных звеньев |

В соответствии с методом координатных систем с деформирующимися связями для построения эквивалентной схемы на основных базах деталей, размеры которых вошли в размерную цепь как составляющие звенья, строят системы прямоугольных координат. Построение каждой системы координат начинается с определения схемы базирования каждой из этих деталей.

Если детали оставляют одну или несколько степеней свободы, то число опорных точек в схеме базирования будет меньше шести и може і получиться неполный комплект основных баз. В этом случае, построим координатные плоскости на имеющихся поверхностях основных баз, не обходимо достроить координатную систему, проведя недостающие координатные плоскости.

Часто число деталей, вошедших своими размерами в размерную цепь, бывает значительным. Это приводит к большому числу координат ных систем в эквивалентной схеме и, как следствие, громоздкости мате матических выражений и значительному повышению трудоемкости вы числений; поэтому необходимо стремиться к уменьшению числа координатных систем в эквивалентной схеме. Это возможно в результате по строения координатных систем на поверхностях основных баз сборочных единиц. Тогда размерную цепь строят из приведенных звеньев, в которой каждое приведенное составляющее звено представляет собой замыкаю щее звено группы звеньев.

В примере токарного станка (рис. 1.8.7, б) составляющие звенья размерной цепи можно объединить в группы: патрон - шпиндель - пе редняя бабка; резец - суппорт - поперечные и продольные салазки. Тогда размерная цепь будет содержать только четыре звена (см. рис. 1.8.7, 6) Ад, А\, А'2, А'з - отражающие размерные связи между заготовкой, шпин дельной, суппортной фуппами и станиной.

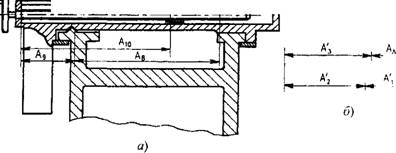

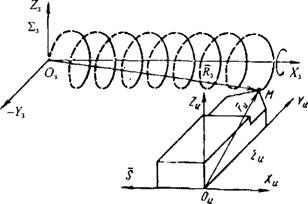

Чтобы в эквивалентной схеме учесть кинематику технологической системы, в координатных системах, построенных на деталях с заранее обусловленным наличием степеней свободы, указывают заданное движе ния (поступательное или вращательное). В соответствии с изложенным на рис. 1.8.8 показана эквивалентная схема технологической системы токарного станка для случая с приведенными звеньями, в которой за не подвижную систему принята система Ес, построенная на направляющих станины, а на технологических базах заготовки построена координатная система Е3, а 1ш, £и построены соответственно на основных базах шпин деля и инструмента. Система 1ш имеет вращательное движение (ш), ;i система £и - поступательное (S ).

|

|

|

S |

/

|

|

Рис. 1.8.8. Эквивалентная схема технологической системы токарного станка:

£и, £с - координатные системы соответственно заготовки, инструмента с суппортной группой, шпинделя, станины

В тех случаях, когда необходимо раскрыть механизм формирования погрешности обработки, обусловленной отклонениями звеньев кинематических цепей, следует ввести дополнительные построения. С этой целью определяют кинематическую цепь, устанавливают схему базирования каждого элемента кинематической цепи и на поверхностях основных баз этих элементов строят координатные системы [2].

|

|

Вывод уравнения относительного движения режущих кромок инструмента и технологических баз заготовки. Чтобы определить погрешность обработки Ав і-й точке полученной поверхности обработанной детали, следует решить уравнение относительного движения режущих кромок инструмента и технологических баз.

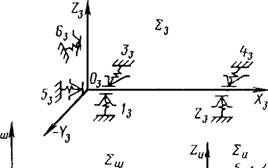

Запишем уравнение движения на примере токарной обработки Пусть резец совершает поступательное движение, а заготовка вращается (рис. 1.8.9). Тогда в неподвижной координатной системе £3 заготовки резец будет совершать винтовое движение. Задача сводится к тому, чтобы определить А Л, в любой момент обработки. Если говорить строго, то необходимо записать уравнение движения режущих кромок лезвия, формирующих поверхность вала. Для упрощения изложения вопроса запишем уравнение движения одной из точек режущих кромок, например вершины лезвия (точка М).

Согласно схеме (см. рис. 1.8.9), уравнение движения точки Мв системе S3 будет иметь вид:

= /i(*„> Уи> 2и> 0;

' Уз ую z„, t)\ (1.8.1)

Л =/з(*и> Уи> ги> 0,

Где jc„ уъ, z3 - координаты точки М в координатной системе £3 заготовки. хи, ун, z„ - координаты точки М в координатной системе S„ резца; t - па раметр движения (время, угол поворота и др.).

При обработке заготовки происходит изменение относительного по ложения систем £3 и Еи, поэтому и значения хг, уъ, z3 будут изменяться.

|

Рис. 1.8.9. Схема движения вершины резца в координатной системе заготовки 23 |

Чтобы записать уравнение фактического движения точки М в системе 23, необходимо в правую часть уравнения (1.8.1) в качестве аргументов включить величины, характеризующие каждый блок схемы, приведенной на рис. 1.8.4. Согласно этой схеме, нарушение относительного движения является следствием дополнительных перемещений и поворотов координатных систем эквивалентной схемы (см. рис. 1.8.8).

Чтобы уравнение движения (1.8.1) отражало перемещения и повороты координатных систем 13, £и эквивалентной схемы в неподвижной системе 1с, следует в его правую часть включить характеристики, определяющие положение каждой координатной системы.

|

|

|

Y |

|

/ |

|

Рис. 1.8.10. Положение тела в неподвижной системе координат £ |

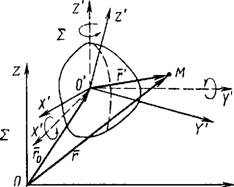

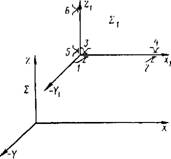

Известно, что положение твердого тела в пространстве относительно неподвижной системы координат L может быть определено с помощью шести параметров: трех угловых и трех линейных координат системы координат I', жестко связанной с этим телом (рис. 1.8.10). Таким образом, положение детали в системе координат I может быть определено с помощью радиус-вектора г и матрицы углов поворотов:

Г0= у0 • М = М^уМІУі V)-M(z,0), z0

Где х, у, z — координаты начала системы координат I' в системе S; М(х, ф), Л/(г, в) - матрицы поворотов против часовой стрелки системы координат 2' соответственно на угол <р вокруг оси ОХ\ на угол у вокруг оси ОТ' и на угол 0 вокруг оси <7Z'.

Введем в правую часть уравнения движения (1.8.1) параметры, определяющие положения каждой координатной системы эквивалентной схемы. Это выполняют с помощью формул перехода из одной системы координат в другую.

|

(1.8.2) |

|

(1.8.3) |

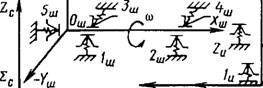

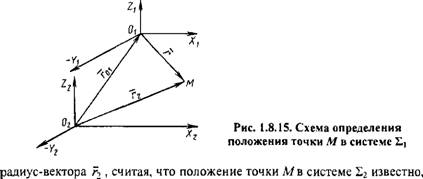

В совокупности координатных систем эквивалентной схемы, где = 2Ь = Е2. ^с = и Хи = Х4 за неподвижную систему координат примем (рис. 1.8.11). Соединив начала координатных систем радиус - векторами, можно записать два векторных равенства:

R = г02 + roi + П

R - г04 +гм.

Z,

|

Рис. 1.8.11. Схема векторных связей координатных систем эквивалентной схемы |

Приравняв правые части равенств (1.8.2) и (1.8.3), получим уравнение радиус-вектора F, определяющее положение точки М в системе Јt:

? = ~Ца(1.8.4)

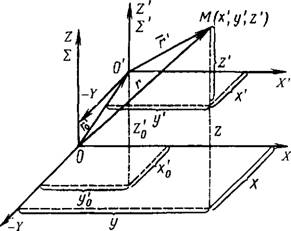

Пользуясь формулами перехода из одной координатной системы в другую, найдем последовательно положение точки М в координатных системах Е3, 12> С этой целью запишем формулы перехода, для чего найдем положение точки М координатной системы 2' в системе 2 (рис. 1.8.12) при их параллельном положении. Уравнения координат точки М в системе X будут иметь следующий вид:

X ~~ Xq + Xі J

У =>"0 +У' или r=r0 + F';

Z = z0 + z',

Где х', у', z' - координаты точки М в системе Г; х0, у0, z0 - координаты точки 0' в системе

В общем случае система Xі может быть непараллельна системе I, тогда в формулу перехода должны быть включены углы ее поворотов. Пусть точка М задана в системе Г; надо определить ее положение в системе

|

Рис. 1.8.12. Схема определения положения точки М в координатной системе Е при параллельном расположении системы |

Пусть система 2' повернута в пространстве так, что ее оси будут непараллельны осям системы 2 (рис. 1.8.13, а), при этом начала систем Ъ и Е' совпадают.

При повернутой системе Е' положение точки М в системе Е определяется радиус-вектором

Г = М'г\

Где М' - матрица поворота системы Е' в системе Е; г - радиус-вектор, определяющий положение точки М в системе Е\

В этом случае формула перехода точки М из системы Е' в систему Е будет иметь вид

X = cos (і і')х' + cos(/ j')y + cos(/ k')z'\

/S

Y = cos(l j')x' + cos(j j')y' + cos(j k')z'\ (1.8.5)

■Л. ^

Z = cos(k i')x' + cos(k j')y' + cos(k k')z', где cos(//'), cos(/ j'),..., cos{k к') - косинусы углов (направляющие косинусы) между осями систем Е и Е', i, j, к - единичные векторы.

|

А - общий случай, когда Г повернута вокруг трех осей OX, OY, OZ; б - при повороте системы 2' вокруг оси ОХ |

Влияние поворота системы 2' на положение точки М в системе I отражено через направляющие косинусы. С целью сокращения записи введем обозначения направляющих косинусов через и,:

Cos(//') = "n; cosO'/) = m12; cos{ік') = щг\

Cos0V) = и21; cos(J]') = и22; cos(Jк') = u2i;

Cos(Ј /') = и31; cos(X/) = и32; cos (кк') = игъ.

Тогда формула перехода (1.8.5) будет иметь

|

X |

"п |

"12 |

"13 |

Х' |

|||

|

У |

= |

"21 |

"22 |

"23 |

1 У |

Или г = М' г |

|

|

Z |

"31 |

"32 |

"33 |

І Z |

Запишем формулы перехода точки М из координатной системы X' в координатную систему Ъ при последовательном повороте системы I' вокруг осей OX, OY, OZ, при условии, что начала координатных систем X и Е' совпадают.

На рис. 1.8.13, б показано положение системы Т после ее поворота вокруг оси ОД" на угол ср против часовой стрелки.

Уравнения координат точки М в системе £ будут иметь следующий

Вид:

|

М: |

Х = х'\ + у'О + z'O; у - х'О + у' cos ф + z'(- sin ф); z = х'0 + у' sin ф + z' cos ф,

Или

Х = х;

У = /соэф - г'зіпф; z = /зіпф + г'созф.

Матрица поворота системы Е' вокруг оси ОХ на угол ф имеет вид

1 О О

О соэф — sin ф. (1.8.6)

О sin ф cos ф

Аналогичным образом можно записать матрицы поворотов системы 2' вокруг других осей.

Уравнение координат точки М в системе 2, когда система 2' повернута на угол \|/ вокруг оси О Y:

Х = х cos ці - z smiy;

Z = - x'sin ці + z'cosv(/.

Отсюда

COS V 0 - sin ЦІ

О 1 О

|

Ml |

|

(1.8.7) |

|

V) |

Sin ЦІ О COS ЦІ

Уравнение координат точки М в системе 2, когда система 2' повернута на угол 0 вокруг оси OZ:

X - x' cos 0 + y'(-sin 0); >' = x'sin0 + >''(cos0); z =z'.

Отсюда

|

М: |

|

(1.8.8) |

|

(2,0) |

Cos 0 - sin 0 0 sin0 COS0 0 0 0 1

В обшем случае, когда система 2' повернута относительно системы 2 и их начала не совпадают, радиус-вектор точки А/, определяющий ее положение в системе 2, будет иметь следующее выражение:

Г =r0 + Mr',

Где F0 - радиус-вектор, определяющий положение начала координат системы 2' в системе 2.

Пользуясь формулами перехода (1.8.5) - (1.8.8) из одной координатной системы в другую, запишем уравнение радиус-вектора F, определяющего положение точки М в координатной системе 2], эквивалентной схемы (см. рис. 1.8.11).

С этой целью вернемся к равенству (1.8.4) и запишем значение R с учетом поворотов координатных систем 2,, 22, 24 в системе 23.

Положение точки М в системе 2| (см. рис. 1.8.11) определяется радиус-вектором R, уравнение которого имеет вид

R =rM +/V/4Fm. (1.8.9)

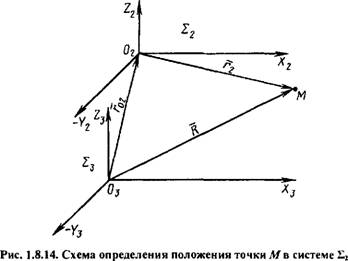

Положение точки М в системе 22 (рис. 1.8.14) определяется радиус - вектором г2, уравнение которого найдем следующим образом. Вначале

Запишем уравнение радиус-вектора R, считая, что положение точки М в системе 22 известно, тогда

R=F02+M272. (1.8.10)

Или

М2гг =R - F02,

Откуда

F2 = M2\R-F02). (1.8.11)

Теперь найдем положение точки М в системе Еі (рис. 1.8.15); ее положение определяется радиус-вектором F. Сначала запишем уравнение

|

|

Или M\F = r2-rm. (1.8.12)

Подставим в выражение (1.8.12) значение гг: Mxr = M2(R-r02)-r0].

В полученное выражение подставим значение R

М^ = М2\М4гм +rM-г02)-?01. (1.8.13)

Проведя преобразования, получим уравнение (1.8.13) следующего

Вида:

Г = М-][м-2](М4г4-гм-г02)-г01]. (1.8.14)

Уравнение (1.8.14) позволяет определить координаты точки получаемой поверхности детали.

Чтобы определить все точки поверхности, надо в (1.8.14) ввести параметры движения координатных систем в соответствии с кинематикой станка. Например, у токарного станка, эквивалентная схема которого показана на рис. 1.8.8, в соответствии с его кинематической схемой координатная система имеет вращательное движение вокруг оси ОХш, а координатная система £и - поступательное движение вдоль оси ОХи.

С помощью уравнения (1.8.14) можно учесть перемещения и повороты координатных систем эквивалентной схемы, вызванные действующими факторами.

|

H =г0] +Мхг |

|

Тогда |

Учет факторов, порождающих погрешности обработки. Для учета влияния действующих факторов на погрешность обработки вначале необходимо ввести в полученное уравнение движения (1.8.14) перемещения опорных точек.

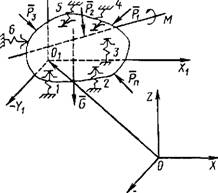

В результате действия факторов (см. рис. 1.8.4) возникают погрешности обработки, которые можно выразить через перемещения опорных точек координатных систем. В свою очередь перемещения опорных точек создают перемещения и повороты координатных систем. Поэтому сначала необходимо установить аналитические зависимости трех перемещений и трех поворотов координатной системы от перемещения опорных точек. Иными словами, в уравнение движения (1.8.14) вместо г, и М, должны быть введены их функции от перемещений опорных точек. Эти зависимости находят из геометрических соотношений. Например, выведем указанную зависимость для системы 2) (рис. 1.8.16), заданной в системе 2. Координаты опорных точек в системах 2| и 2 приведены в табл. 1.8.1.

|

Рис. 1.8.16. Схема расположения опорных точек системы |

Давая перемещения X опорным точкам в координатной системе 2 в направлении лишения ими соответствующих степеней свободы, с помощью геометрических соотношений найдем значения отклонений шести

|

Таблица 1.8Л

|

Координат, определяющих новое положение координатной системы 2( в системе 2. Для варианта расположения опорных точек (см. рис. 1.8.16) зависимости имеют следующий вид:

Х = К5; у = ХЪ + jrntg0; z = A,, +jcntgv|/;

|

A,. — Ao X2\-xu) |

|

(1.8.15) |

Cp = A.6/z,; v)/ = arctg 0 = arctg

4jc21 - xu

Где X\ - Хб - перемещения опорных точек.

В уравнение движения вместо координат х, у, z, ср 0 радиус - векторов и матриц подставляют правые части зависимостей (1.8.15), связывающие перемещения опорных точек с шестью координатами. Следует оговориться, что для другой схемы расположения опорных точек зависимости (1.8.15) будут другими.

Теперь, чтобы ввести в уравнение движения фактор, порождающий отклонения движения точки М в координатной системе 2] (см. рис. 1.8.11), необходимо перемещения ki каждой опорной точки представить функцией этого фактора. Например (рис. 1.8.17), упругое перемещение X, опорной точки детали системы можно представить как функцию ее жесткости, тогда

"b-yi - I Jji

Где Л,- - реакция в г'-й опорной точке от всех сил и моментов, действующих на деталь этой координатной системы; j - жесткость г'-й опорной точки.

Чтобы найти реакции в опорных точках, составляют шесть уравнений равновесия статики: 2Рх = 0; 2Ру = 0; 2Р2 = 0; 1МХ = 0; IMY= 0; IM? = 0.

Жесткость детали в опорных точках рассчитывают или определяют экспериментально. Аналогичным образом включают в уравнение движения другие факторы, такие, как тепловые перемещения, износ, остаточные напряжения, представляя их через перемещения опорных точек. Подставив в уравнение движения (1.8.14) вместо перемещений опорных точек их функции и введя ограничения на переменные в правой части уравнения, получим математическую модель механизма образования геометрических погрешностей.

|

Z.

Рис. 1.8.17. Схема действующих сил и моментов в координатной системе 1), У |

В заключение надо отметить следующее. Обработка деталей на станках отличается большим разнообразием методов обработки (точение, растачивание, фрезерование, шлифование, сверление, протягивание и др.) режущего инструмента, приспособлений. Все это влияет на характер механизма образования погрешностей обработки, обусловливает действие тех или иных факторов, доминирование каких-либо из них. Иными словами, в каждом конкретном случае имеется определенная специфика механизма образования погрешностей обработки.

Отсутствие единого подхода к построению модели механизма образования погрешностей обработки породило бесчисленное множество его экспериментальных исследований. На основе этих исследований разработано большое число моделей вероятностно-статистического вида, что не позволяет перейти к существенным обобщениям и в каждом конкретном случае требует построения очередной модели.

Метод координатных систем с деформирующимися связями открывает возможность единого подхода к построению моделей механизма образования погрешностей независимо от метода обработки, типа металлорежущего оборудования, режущего инструмента и приспособления.

Проверка модели на адекватность. Успех применения построенной математической модели для решения задач во многом зависит от степени ее адекватности реальному объекту. Необходимость проверки модели на адекватность объясняется тем, что любая модель всегда лишь с некоторым приближением описывает поведение реального объекта, так как при принятой идеализации оригинала некоторые его стороны и характеристики оказываются неучтенными.

В задачу проверки модели на адекватность входит сопоставление ее выходных переменных с выходными переменными реального объекта при одних и тех же входных воздействиях

Если в ходе проверки модели на адекватность ошибки, характеризующие точность модели, превосходят ошибки наблюдений, то гипотеза об адекватности модели отклоняется.

Действительные значения выходных переменных реального объекта остаются неизвестными, и сопоставление выходных данных модели производится с наблюдаемыми значениями выходных данных реального объекта. Поэтому установленная степень соответствия модели реальному объекту будет зависеть не только от точности модели, но и от ошибок измерения выходных данных реального объекта.

Поскольку при построении математической модели реального объекта не принимаются во внимание те или иные стороны последнего, постольку эта модель будет описывать поведение объекта с требуемой точностью лишь в какой-то определенной области, ограниченной значениями параметров процесса и значениями характеристик объекта.

В связи с изложенным, проверка модели на адекватность требует решения трех задач: определение требуемой точности модели, определение области, в которой модель обязана "работать" с заданной точностью; разработка методики экспериментального исследования, обеспечивающая получение результатов наблюдений в минимально необходимом объеме с погрешностью в пределах допуска.

Точность модели. Под точностью модели будем понимать степень приближения расчетной величины выходного параметра его наблюдаемому значению. В рассматриваемом случае это будет степень приближения расчетного значения радиус-вектора Rf в г'-й точке поверхности детали измеренному в R" этой же точке. Разница Лгр -R" = AR" будет определять погрешность модели в г'-й точке, однако в другой точке поверхности детали эта разница может быть иной. Поэтому оценивать точность модели надо в совокупности точек поверхности детали.

Пользуясь общепринятыми рекомендациями, допуск на отклонение ДR" следует устанавливать из расчета 10 % от допуска на точность расчета Л,-.

Область применения модели. Механизм образования геометрических погрешностей машины может быть "очерчен" многомерной областью диапазонов изменения факторов, порождающих эти погрешности (рис. 1.8.18).

Проверяемая на адекватность модель всегда включает лишь часть этих факторов. Следовательно, многомерность области модели всегда меньше и будет определяться составом факторов, вошедших в правую часть уравнения относительного движения. Поэтому неправомерно сопоставление выходных показателей модели с выходными показателями реального объекта в любой точке области последнего. Сопоставление нужно проводить только в тех точках, которые принадлежат одновременно областям модели и реального объекта. Например, если проверяется на адекватность модель механизма образования упругих перемещений элементов машины, то за геометрическую погрешность принимают только ту ее часть, которая образуется упругими перемещениями. В этом случае область модели будет описываться диапазонами изменения силы и жесткости. По мере включения в модель других факторов область ее применения расширяется. Определив область действия модели, следует установить число точек, в которых будет осуществляться проверка на адекватность. С этой целью диапазон изменения фактора разбивается на интервалы. Проверка модели во всех установленных точках позволит выявить область, в которой точность модели соответствует заданной.

|

Рис. 1.8.18. Факторы /•', - /■'„ действующие в координатной системе |

Экспериментальное исследование реального объекта. Большое значение для проверки модели на адекватность имеет тщательность проведения экспериментального исследования. Однако проведение экспериментальных исследований с охватом всех точек, как правило, отличается высокой трудоемкостью и длительностью. В связи с этим целесообразно при планировании эксперимента отказаться от полного факторного эксперимента. Тогда проверка модели на адекватность будет сведена к со-

поставленню ее выходных данных с выходными данными статистической модели, построенной на основе экспериментальных исследований.

При проведении экспериментальных исследований механизма образования геометрических погрешностей имеют место некоторые специфические особенности, на которых целесообразно остановиться. При проведении экспериментального исследования вызывает затруднение определение жесткостей опорных точек каждой детали, вошедшей в эквивалентную схему. Сложность решения этой задачи заключается в том, что затруднен доступ к местам контакта сопрягаемых поверхностей деталей.

Эту задачу решают двумя путями. Первый путь заключается в определении суммарной жесткости нескольких деталей (сборочной единицы) с последующим равномерным распределением этой жесткости по деталям. Такой путь допустим, когда детали, вошедшие в эту сборочную единицу, сходны по конструктивным признакам и схеме нагружения.

В тех случаях, когда указанное усреднение значений жесткостей не удовлетворяет требованиям к точности определения жесткостей опорных точек, переходят к экспериментальному определению жесткости в каждой опорной точке - второй путь. С этой целью определяют расположение точек (пятен) контакта сопрягаемых поверхностей; число таких точек определяет число степеней свободы, лишаемых данной базой.

При соприкосновении реальных поверхностей из-за наличия их геометрических отклонений расположение точек контакта является случайным, поэтому вынуждены задаваться расположением опорных точек априори.

Поскольку, как правило, непосредственный доступ к измерению перемещений этих опорных точек в направлении лишения ими степеней свободы невозможен, вынуждены их перемещения определять пересчетом.

В основу методики пересчета положено условие, что деталь представляет собой абсолютно твердое тело. Поэтому, зная координаты опорных точек в координатной системе исследуемой детали, достаточно определить перемещения в любых выбранных точках, где это позволяет конструкция детали, а затем пересчетом определить перемещения детали в опорных точках.

Другая задача, которая решается при проведении экспериментального исследования - это измерение геометрических погрешностей; особое значение она приобретает при исследовании механизма образования погрешностей обработки. Например, при исследовании погрешности обработки, обусловленной упругими перемещениями элементов технологической системы, надо уметь выделить и рассчитать только ту часть

|

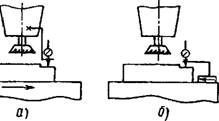

Рис. 1.8.19. Схема измерения погрешности обработки от упругих перемещений технологической системы: А - измерение от шпинделя; б - измерение от рабочей плоскости стола |

Погрешности, которая образована упругими перемещениями элементов технологической системы. С этой целью рекомендуется перед обработкой детали подготовить измерительную базу. Для этого методом "выхаживания", т. е. в несколько проходов, без изменения статической настройки осуществляют обработку небольшой части той поверхности, которая должна быть обработана. После этого обрабатывают всю поверхность, затем определяют отклонение точек обработанной поверхности от измерительной базы и их отклонения рассматривают как результат упругих перемещений элементов технологической системы, имевших место во время обработки.

Немаловажное значение имеет и выбор базы установки измерительного устройства. На рис. 1.8.19 показаны два варианта установки индикатора. В первом случае (рис. 1.8.19, а) в измерение не будет включаться погрешность обработки от геометрической неточности поверхности стола.