Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Построение математической модели механизма образования погрешности статической настройки

Статическая настройка технологической системы заключается в установлении требуемого относительного положения режущих кромок резца относительно технологических баз заготовки и их относительного движения в условиях отсутствия рабочих нагрузок без съема материала с заготовки. Однако непосредственное измерение относительного положения режущих кромок резца и технологических баз заготовки не представляется возможным из-за отсутствия доступа к технологическим базам заготовки. Поэтому точность статической настройки проверяется посредством измерения точности установки резца и заготовки относительно соответствующих баз станка (БС).

БС универсального токарного станка следующие: для резца выступают направляющие станины БСР, по которым перемещается суппортная группа вместе с резцом; для заготовки БС3 - внутренние отверстия подшипников шпинделя, относительно которых вращается шпиндель вместе с заготовкой. Отсюда размер статической настройки технологической

Системы Rci будет складываться из радиус-векторов установки резца,

Заготовки и расстояния между базами станка БСР и БС3.

Построение указанных математических моделей осуществляется в соответствии с цепочкой причинно-следственных связей механизма образования погрешностей обработки деталей (см. рис. 1.8.4).

Под погрешностью статической настройки технологической системы ARci в г'-й точке детали будем понимать отклонение радиус-вектора

Статической настройки Rci от радиус-вектора детали /?,-, определяемое для одного и того же у-го момента времени и отсчитанное в системе координат, построенной на технологических базах заготовки (рис. 1.8.22). Под размером динамической настройки технологической системы ARM

Будем понимать разницу между радиус-вектором Лф,- в г'-й точке полученной поверхности детали и радиус-вектором статической настройки ЛС(, определяемые для одного и того же момента времени и отсчитанные в системе координат, построенной на технологических базах заготовки.

В результате статической настройки режущий инструмент и заготовка должны занять требуемое исходное (начальное) относительное положение и без рабочих нагрузок воспроизводить заданный закон относи тельного движения.

Начальное относительное положение режущего инструмента и заготовки обеспечивается с помощью размерных цепей, а закон относительного движения - с помощью кинематических цепей. Вследствие воздействия различных факторов фактическая траектория движения и начальное положение резца будут отличаться от заданных.

В процессе изготовления деталей на станках статическая настройка может неоднократно нарушаться, например, при смене заготовки или замене режущего инструмента. Так, в условиях единичного и мелкосерийного производств в процессе обработки одной заготовки происходит многократная смена режущего инструмента отдельно или совместно с инструментальным блоком.

В зависимости от технических, технологических и организационных причин сменными элементами технологической системы, установка которых влияет на точность статической настройки, могут быть не только заготовка и режущий инструмент, но и приспособление, стол, инструментальный блок, шпиндельная бабка. К примеру, в условиях крупносерийного и массового производства во время обработки партии деталей происходит смена заготовки или спутника с заготовкой при постоянном режущем инструменте,

При использовании агрегатных станков в среднесерийном производстве, чтобы снизить затраты времени на переустановку и настройку режущего инструмента, автоматически меняют шпиндельную коробку при переходе на обработку заготовки другой детали.

Статическую настройку технологической системы осуществляют в два этапа. Сначала настраивают кинематические цепи на заданный закон относительного движения баз под установку заготовки и инструмента, затем устанавливают заготовку и режущий инструмент. Такая последовательность объясняется тем, что при установленных заранее заготовке и инструменте нельзя осуществить заданный закон относительного движения без съема материала с заготовки.

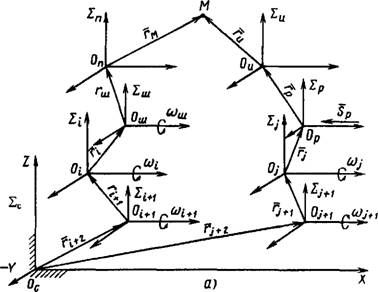

Разработка модели статической настройки токарного станка начинается с построения эквивалентной схемы (рис. 1.8.23, а) на основе размерной цепи, замыкающим звеном которой является радиус-вектор FM, соединяющий начало системы координат 1П, построенной на вспомогательных базах трехкулачкового патрона, используемых для базирования заготовки, и вершину (точка М) резца.

Построив координатные системы на шпинделе 1Ш и постро

Енных на основных базах звеньев кинематической цепи вращения шпинделя и на резцедержавке 2Р и 2,+ь построенных на основных базах звеньев кинематической цепи поступательного движения резцедержавки, получим эквивалентную схему статической настройки (рис. 1.8.23, а). Запишем уравнение относительного движения точки М резца в системе 1„ в соответствии с методикой вывода уравнения движения, приведенной в п. 1.8.3.

Координатные системы эквивалентной схемы имеют не только заранее заданные перемещения или вращения, но и случайные перемещения и повороты в результате действия многочисленных факторов.

|

|

|

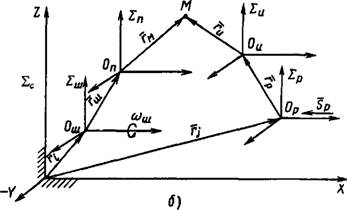

Рис. 1.8.23. Эквивалентная схема статической настройки токарного станка: А - с учетом размерных и кинематических связей; б - приведенная |

Приведем движения всех кинематических звеньев к поступательному движению системы £р и вращательному движению системы Тогда эквивалентная схема примет вид, показанный на рис. 1.8.23, б. Для этой эквивалентной схемы уравнение движения имеет вид:

'мс = + Мр(гр + Sp) - МШШМШГШ +rj-r, l (1.8.21)

Где FMC - радиус-вектор статической настройки; - матрица поворота 2Ш, обеспечиваемого кинематикой станка; Sp - вектор поступательного движения системы £р, обеспечиваемого кинематикой станка; М~] - матрица поворотов системы £п в системе £ш; FH, 7Ш, 7п 7р 7р - радиус-

Векторы соответственно точки М в системе точки Оп в системе точки Ош в системе направляющих станины ID точки Of в системе точки Ои в системе Ер; М"1, Л/и, Л/р - матрицы поворотов соответственно системы £ш в системе системы инструмента 2И в системе 1р, системы 1р в системе

В полученном уравнении движения режущего инструмента (без рабочих нагрузок) в системе координат патрона аргументами являются размерные параметры FH, 7Ш, 7п 7},7р, М„, Мш, Мю Мр и кинематические

Параметры Л/шш и Sp.

Погрешности, вызывающие отклонения статической настройки, можно разделить на две группы: геометрические неточности звеньев кинематических и размерных цепей и их положения и факторы, вызывающие погрешности положения этих звенев.

Введем в полученное уравнение относительного движения факторы, вызывающие погрешность относительного движения. В основном это геометрические неточности самих звеньев кинематических и размерных цепей и их положения. Если эти погрешности известны, то их влияние может быть учтено через изменение положения соответствующих опорных точек. Изменение же положения опорных точек в свою очередь вы зывает отклонения соответствующих линейных или угловых параметров координатной системы и, как следствие, нарушение заданного относительного движения.

Наибольшее влияние на погрешность статической настройки обычно оказывают погрешности установки сменных элементов и, в первую очередь, заготовки, когда она базируется необработанными поверхностями.

На погрешность статической настройки существенное влияние оказывают и упругие перемещения, образующиеся под действием сил зажима и сил тяжести. Однако в механизме их упругих перемещений имеется специфика. Если в процессе обработки действующая сила резания влияет на все звенья размерной цепи, то при установке, например, заготовки силу зажима воспринимают только сама заготовка и приспособление. На остальные звенья размерной цепи действие этих сил не распространяется.