Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Образование погрешностей изготовления детали на технологическом переходе

Погрешность обработки является результатом нарушения заданною закона относительного движения технологических баз заготовки и рабе чих поверхностей инструмента.

Нарушение закона относительного движения заготовки и инстр\ мента происходит в процессе статической и динамической настройки технологической системы.

Задача статической настройки технологической системы - достижс ниє заданного относительного положения и траектории движения рабе чих поверхностей технологической системы без рабочих нагрузок.

Задача динамической настройки технологической системы - дос і и жение заданного относительного положения и траектории движения р.■ бочих поверхностей технологической системы при рабочих нагрузках.

Отсюда суммарная геометрическая погрешность изготовления дета - ни или сборочной единицы

0) = Ц)у + 0)с + 0)д,

І де ojv - погрешность установки; сос - погрешность статической настройки технологической системы; сод - погрешность динамической настройки криологической системы.

Установка включает:

Базирование и закрепление сменных элементов (приспособления, инструмента, заготовки или детали при сборке изделия) технологической системы с требуемой точностью.

Статическая настройка включает:

Настройку размерных и кинематических цепей на заданный закон относительного движения рабочих поверхностей технологической системы с заданной точностью при отсутствии рабочих нагрузок.

На точность статической настройки оказывают влияние, главным образом, собственные геометрические погрешности технологической системы и погрешности установки сменных элементов.

При обработке в результате действия нагрузок возникают упругие и і силовые перемещения, вибрации и др., которые нарушают заданное относительное движение рабочих поверхностей, достигнутое во время ста - іической настройки. Поэтому, чтобы достичь заданной геометрической ючности изделия, необходимо учитывать обе составляющие суммарной погрешности и еще на этапе проектирования технологического процесса предусматривать мероприятия, обеспечивающие сумму погрешностей меньше заданного допуска.

Описать аналитически нарушение закона относительного движения заготовки и инструмента, а следовательно, и погрешность обработки можно через отклонения величины замыкающего звена размерной цепи ісхнологической системы. Замыкающим звеном размерной цепи техно - иогической системы является расстояние между технологическими базами заготовки и рабочими поверхностями (например, режущие кромки річца) обрабатывающего инструмента.

В процессе статической настройки на этапе установки заготовка и инструмент включаются в размерные и кинематические цепи технологической системы. Для этого они должны занять требуемое положение относительно соответствующих баз станка.

Заготовка устанавливается на столе станка или в приспособлении тех - иоиогической системы и должна быть координирована своими технологиче - I к им и базами относительно вспомогательных баз станка, по которым перемещается или вращается сборочная единица системы, несущая заготовку.

|

І і і |

|

Z ■Ґ |

|

Z ■ Г'- |

|

ПЕ^ |

|

Пту |

Рис. 1.6.28. Координатные системы продольно-строгального станка

Инструмент при установке тоже должен занять своими рабочими поверхностями положение относительно другого комплекта вспомогательных баз станка, по которым перемещается или вращается сборочная единица системы, несущая инструмент. У станков такими вспомогательными базами обычно являются направляющие станины. Например, при обработке деталей на продольно-строгальном станке роль базы для установки заготовки выполняет (рис. 1.6.28) сочетание двух плоских горизонтальных направляющих станины (Z' - Z'), образующих одну координатную плоскость, второй координатной плоскостью является одна из вертикально расположенных направляющих станины (У' - Y'). Часто для удобства установки заготовки используют систему ZOY, настроенную о і плоскости рабочего стола и боковой поверхности паза.

Для установки резца комплектом баз являются направляющие стойки станка, по которым перемещается суппортная группа вместе с резцедержателем и резцом (рис. 1.6.29). Поэтому при установке резец должен занять определенное положение в координатной системе, построенной на этих направляющих.

|

Рис. 1.6.29. Влияние отклонения рабочей плоскости b стола 1 на погрешносп. установки заготовки 2 и изготовленной поверхности а |

Таким образом, соответствующие вспомогательные базы станка выступают в роли координатных систем, относительно которых заготовка и инструмент должны занять требуемое положение. Как правило, такими базами являются комплекты вспомогательных баз станка в виде плоских или круговых направляющих. Например, у вертикально-фрезерного станка базами для установки фрезы на станке являются отверстия в стойке, в которых вращается шпиндель. А для установки заготовки базами станка являются горизонтальные и вертикальные поверхности направляющих станины, по которым стол совершает возвратно-поступательные движения.

После того, как заготовка и инструмент правильно координированы на станке, их положения должны быть зафиксированы и сохранены в течение всего времени выполнения операции. Для этого и заготовку, и инструмент закрепляют тем или иным способом.

В результате базирования и закрепления заготовка и инструмент будут координированы относительно баз станка с некоторой погрешностью, которую называют погрешностью установки.

Контролировать погрешность установки сложно, так как доступ к базам станка, как правило, затруднен, поэтому на станках обычно делают специально предназначенные для этой цели поверхности, выступающие в роли координатных плоскостей измерительных баз.

Например, у предельно-строгального (рис. 1.6.28) станка такими базами являются рабочая плоскость стола (X - X) и вертикальная стенка одного из Т-образных пазов (Y-Y) стола. При этом, как правило, базой является средний паз стола, выполняемый с высокой точностью.

Следует помнить, что несовпадение измерительных баз с базами технологической системы увеличивает погрешность установки.

Надо отметить, что количество комплектов баз станка, относительно которых устанавливаются заготовка и инструмент, равно количеству направляющих.

Выбор баз станка для установки заготовки и инструмента зависит от поставленной задачи. Рассмотрим в качестве примера токарный универсальный станок. Формообразующее движение токарного станка осуществляется посредством вращательного движения заготовки и поступательною движения резца. Траектория движения резца будет определяться лвумя комплектами направляющих: комплект направляющих станины обеспечивает продольное перемещение резца, комплект направляющих продольных салазок - поперечное перемещение резца. Вращательное ииижение заготовки обеспечивается посадочными отверстиями в коробке < ьоростей под шпиндель станка.

Таким образом, у токарного станка имеются три комплекта направляющих, которые определяют траекторию движения исполнительных поверхностей, т. е. три комплекта баз станка. При этом продольное и поперечное движения резца могут осуществляться последовательно или одновременно. В этом случае возникает проблема выбора баз станка для установки резца.

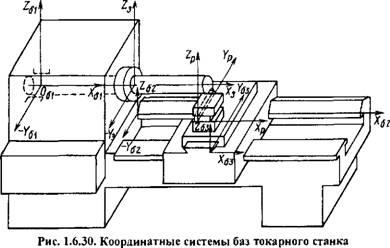

С целью анализа процесса установки резца и заготовки построим координатные системы на основных базах резца Ер, технологических базах заготовки посадочных отверстиях под шпиндель Е61) направляющих станины £62 и поперечных направляющих продольных салазок Хб-, (рис. 1.6.30).

В задачу входит выбор баз станка для заготовки и резца. При этом следует подчеркнуть, что в силу невозможности изготовления станка без погрешностей, всегда объективно существуют неточности относительного расположения комплектов направляющих. Применительно к токарному станку имеет место погрешность расположения трех комплектов направляющих: Е6Ь ^62,

Установка заготовки. Пусть на станке нарезается цилиндрическая резьба. Для установки заготовки на станке имеется только один комплект направляющих, с помощью которого в процессе движения заготовки определяется ее положение. Таким комплектом направляющих являются поверхности отверстий коробки скоростей ПОД опорные шейки шпинделя Lgl-

|

|

Погрешность установки заготовки £3 относительно системы Z6! по угловым координатам ці и 0 вызовет изменение величины радиального биения заготовки вдоль ее оси.

Погрешность установки заготовки по угловой координате ср приведет к угловому смещению положения захода резьбы на торце. Теоретически нет разницы между установками заготовки по координате ср относительно системы Eg і или относительно системы Еб2. Для выбора базы установки в этом случае надо знать, относительно какой системы установлен резец. И заготовка, и резец для сведения погрешности настройки к минимуму должны быть установлены относительно одной и той же системы координат: Еб! или Е62. Учитывая конструкцию токарного станка, сначала должен быть установлен резец по координате ср, а затем заготовка, так как заготовкой легко осуществить регулировку ее положения по координате ф.

Отклонения положения системы Е3 относительно системы Е61 по линейным координатам Y и Z вызовут одинаковое радиальное биение заготовки на всем протяжении оси заготовки. Погрешность установки заготовки по координате X вызовет погрешность линейного размера, определяющего положение резьбы на заготовке. Установка заготовки по координате X также может быть осуществлена относительно системы Ебі или Хм при условии, что резец будет установлен по координате X относительно той же системы координат. Поскольку на станке имеется механизм регулировки положения резца по координате X, постольку целесообразно сначала установить заготовку, а затем резец.

Если установить заготовку по координатам ці, 0, у, z относительно направляющих станины (2б2), то в силу наличия погрешностей относительного положения баз станка Е61 и Еб2, обусловленных погрешностью изготовления станка, появятся дополнительные погрешности установки. Таким образом, заготовку следует устанавливать относительно координатной системы Х6Ь построенной на базах станка под шпиндель (по координа - I ам ф и X заготовка может быть установлена относительно системы Е62).

Установка резца. Дія обеспечения формообразующего движения при нарезании цилиндрической резьбы резец должен совершать поступа - ісльное движение вдоль оси шпинделя (061^б1). Это движение обеспечивайся направляющими станины станка (Z62). Учитывая погрешность относи - кмп. ного положения баз станка £61 и Ее2, необходимо выбрать такую базу сынка из перечисленных двух, при которой влияние погрешности их относительного положения на погрешность обработки будет минимальным.

Согласно известным рекомендациям, установим резец относительна базы станка £б2 и обозначим погрешность положения L52 относительно Z6| через отклонения по шести координатам: Дх, Ду, Дг, Дер, Ду, Д0.

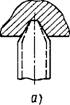

Отклонение Дф установки резца по угловой координате ці вызове і погрешность ширины профиля резьбы (рис. 1.6.31, а). Кроме того, изменятся углы X, (Х| и а2, что ухудшит условия резания боковыми режущими кромками резца. В связи с этим резец по координате следует устанавливать относительно системы Е61.

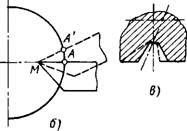

Отклонение Дер вызовет погрешность профиля резьбы по высоте, так как проекция МА' на МА будет меньше последней (рис. 1.6.31, б). При этом изменятся передний и задний углы резца, поэтому и по координате ф резец надо устанавливать относительно системы

Погрешность Д0 приводит к тому, что профиль резьбы окажется не перпендикулярным оси заготовки (рис. 1.6.31, в). Кроме того, изменятся главный и вспомогательный углы резца в плане. В связи с этим по угло вой координате 0 резец надо устанавливать относительно системы £61.

Отклонения по линейным координатам, в частности по координаїс Ду, вызовут погрешность среднего диаметра резьбы, по координате Ах погрешность положения резьбы по оси заготовки, и Дг - погрешность среднего диаметра резьбы и искажение профиля резьбы.

|

|

Таким образом, резец следует устанавливать относительно направляющих шпинделя Е61, а не относительно направляющих станины станк;і £б2- Однако, в отличие от установки заготовки на станке, для резца име ется механизм перемещения его по линейным координатам X и Y, чт позволяет легко компенсировать погрешности /к и Дг. Аналогично должны устанавливаться и другие сменные элементы технологическом системы.

|

Рис. 1.6.31. Влияние угловых отклонений положения резца на точность профиля резьбы (штриховой линией показано положение резца в результате погрешности углового положения резца) |

На основании проведенного анализа выбора баз станка можно сделать выводы:

1. При проектировании и осуществлении операций механической обработки деталей необходимо решать задачу обеспечения точной установки не только заготовки, но и других сменных элементов технологической системы, таких как режущий инструмент, приспособления для закрепления заготовки и режущего инструмента и др.

2. Под погрешностью установки сменного элемента будем понимать отклонения по шести координатам положения системы координат, построенной на основных базах сменного элемента относительно системы координат, построенной на комплекте направляющих, выбранных в качестве баз станка.

3. Погрешность установки заготовки оказывает непосредственное влияние на точность обработки и косвенно через распределение припуска на обрабатываемых поверхностях; погрешность установки режущего инструмента непосредственно влияет на точность обработки, а также на параметры геометрии резания.

4. Станок, как правило, имеет несколько комплектов направляющих, которые могут выступать при установке в качестве баз станка; число комплектов баз станка определяется числом элементарных движений (вращение, поступательное движение) заготовки и режущего инструмента, обеспечивающих формообразующее движение.

5. Установка заготовки или режущего инструмента может производиться по разным координатам относительно разных комплектов баз станка (чаще относительно двух комплектов баз).

6. Точность установки, когда отсутствуют механизмы коррекции, осуществляется методами полной или неполной взаимозаменяемости. Если имеются механизмы коррекции, то точность установки можно дос - іигнуть методом регулировки.

7. Смена координаты движения заготовки или режущего инструмен - іл может изменить выбор комплектов баз станка.

8. В случае смены координаты движения заготовки или режущего инструмента при неизменной установке последних будет иметь место изменение погрешности установки.

После установки заготовки и инструмента необходимо осуществить патическую настройку технологической системы при отсутствии рабочих нагрузок.

В задачу статической настройки входит обеспечение закона относи - к'пмюго движения и положения технологических баз заготовки и рабо - чих поверхностей инструмента. Это достигается путем настройки размерных и кинематических цепей технологической системы, в которые включаются своими размерами заготовка и инструмент.

С помощью настройки размерных цепей определяется начальное положение рабочих поверхностей и инструмента относительно технологических баз заготовки. Например, при установке на токарном станкс заготовки в центрах надо обеспечить требуемое расстояние между вершиной резца и линией, проходящей через центровые гнезда заготовки.

С помощью настройки кинематических цепей обеспечиваются заданная траектория и скорости движения инструмента относительно технологических баз заготовки.

Во время обработки заготовки между рабочими поверхностями инструмента и материалом заготовки возникают силы резания, силы трения, образуется тепло, стружка и происходит ряд явлений, сопутствующих обработке. Это порождает отклонения фактического относительного движения инструмента и заготовки от заданного, в результате чего возникает погрешность обработки. Поэтому после статической настройки осуществляют динамическую настройку размерных и кинематических цепей технологической системы. Задачей этой настройки является сведение к минимуму отклонений закона относительного движения заготовки и инструмента от заданного, возникающих в процессе обработки.

Каждая из настроек осуществляется с соответствующими погрешностями. В свою очередь каждая из погрешностей представляет сумму систематических и случайных погрешностей, порождаемых большим количеством факторов, действующих во время установки обрабатываемой заготовки, статической и динамической настройки кинематических и размерных цепей технологической системы.

Основными причинами погрешности установки заготовки и инст румента являются:

Погрешности технологических баз, исполнительных поверхностей станка, приспособления или рабочего стола, - используемые для определения положения заготовки и инструмента;

Нарушение правила шести точек при определении положения заготовки и инструмента;

Неправильное приложение силового замыкания (создание недоста точной величины силы зажима, неправильный выбор точек применения сил зажима и последовательности приложения);

Неправильный выбор измерительных баз, метода и средств измерения, неорганизованная смена баз в процессе закрепления заготовки и им струмента;

Недостаточная квалификация рабочего и ряд других причин.

Основными причинами образования погрешности статической настройки сос размерных и кинематических цепей технологической системы являются:

Неправильный выбор измерительных баз и метода измерения; неправильный выбор метода и средств статической настройки размерных и кинематических цепей;

Геометрическая погрешность оборудования, приспособлений и режущего инструмента (погрешности изготовления; состояние и т. д.);

Недостаточная квалификация и ошибки, допущенные рабочим или наладчиком, производящим статическую настройку, и ряд других причин.

Основными причинами, порождающими погрешность сод динамической настройки размерных и кинематических цепей технологической системы, являются:

Неоднородность материала заготовки; колебания припусков на обработку;

Недостаточная жесткость технологической системы по координате перемещения режущего инструмента и заготовки;

Изменение направления и величины сил, действующих в процессе обработки;

Качество и состояние режущего инструмента; состояние оборудования и приспособлений;

Температура обрабатываемой заготовки, оборудования, приспособлений. обрабатывающего и измерительного инструмента и среды, и особенно ее колебания;

Свойства, способ применения и количество смазывающе - охлаждаюшей жидкости;

Неправильный выбор методов и средств для измерения погрешности динамической настройки;

Вибрация технологической системы;

Недостаточная квалификация и ошибки рабочего или наладчика и ряд других причин.

В соответствии с изложенным, в результате обработки заготовки возникает погрешность обработки, в общем случае равная:

А) алгебраической сумме погрешностей установки, статической и линамической настройки (при изготовлении одной заготовки обработки):

Д = Ду + Дс + Дд;

Б) сумме абсолютных значений полей рассеяния погрешностей ус - I іпювки, статической и динамической настройки (при изготовлении парши заготовок):

СО = (0у + (0С + (Од.