Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

МЕТОД КООРДИНАТНЫХ СИСТЕМ С ДЕФОРМИРУЮЩИМИСЯ СВЯЗЯМИ

В исследованиях точности большое внимание уделялось изучению влияния отдельных факторов на погрешность изготовления. Что же касается метода суммирования отдельных погрешностей, то его развитию практически не уделялось достаточного внимания, и это стало тормозом в повышении точности расчетов и эффективного использования результатов исследований.

Математическое описание механизма образования геометрических погрешностей изготовления изделия, отражающее совокупное влияние большинства факторов, порождающих погрешности, представляется сложной задачей. Трудности решения этой задачи объясняются большим многообразием технологических систем, разнообразием конструкций изготовляемых изделий, их материала, методов изготовления и условий, в которых протекают технологические процессы.

Среди всего этого многообразия необходимо найти то общее в механизме образования погрешностей, что присуще каждому фактору в ею влиянии на точность изготовления изделия. Чтобы решить эту задачу, необходимо оперировать идеализированными, абстрактными объектами, взаимоотношения между которыми с достаточной точностью отражают существенные связи между реальными предметами и явлениями технологического процесса. Такое абстрагирование реальных объектов позволяет отвлечься от сложной и запутанной картины реальных процессов образо - вания погрешностей и анализировать отношения между абстрактными, а не реальными объектами.

В результате длительных исследований был разработан метод координатных систем с деформирующимися связями, в основу которого положено представление технологической системы как совокупности координатных систем, построенных на ее деталях, с наложенными на координатные системы связями.

Рассмотрим подробно этот метод. Как уже отмечалось, любую машину, в том числе и технологическую систему, можно рассматривать как совокупность деталей. В зависимости от служебного назначения каждая деталь может быть лишена шести степеней свободы или иметь одну или несколько степеней свободы.

Лишение детали степеней свободы осуществляется наложением на нее соответствующего числа связей, которые материализуются с помощью опорных точек. Для детали связи между ее поверхностями являются внутренними связями, формирующимися в процессе изготовления детали.

Опорные точки, лишающие деталь степеней свободы, накладывают на нее внешние связи, которые являются внутренними связями для машины.

Любая машина выполняет свои функции посредством заданного относительного движения рабочих поверхностей. Действующие во время работы машины факторы вызывают изменение геометрических и физико - механических характеристик деталей, нарушая их внешние связи в машине, что вызывает малые перемещения и повороты деталей.

Чтобы учесть эти явления при описании фактического закона относительного движения рабочих поверхностей, будем считать внешние связи детали деформирующимися. С этой целью в схеме базирования каждой детали опорные точки будем рассматривать как упругие элементы. При этом условимся считать, что вершины опорных точек совпадают с основными базами базируемой детали, а основания опорных точек принадлежат вспомогательным базам детали, к которой присоединяется базируемая деталь. Тогда под действием возмущающих факторов вершины опорных точек будут изменять свое положение относительно своих оснований.

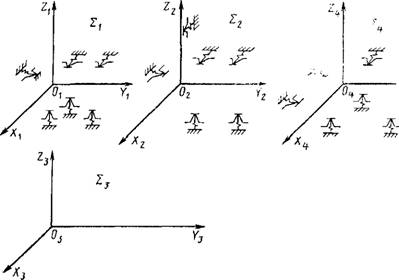

На основании изложенного, пользуясь представлением детали как совокупности рабочих и базирующих поверхностей и построив системы координат на основных базах деталей, машину (технологическую систему) можно заменить эквивалентной ей схемой (рис. 1.8.2). Эта схема представляет собой совокупность систем прямоугольных координат,

|

Рис. 1.8.2. Эквивалентная схема |

Расположенных в той последовательности, в которой расположены детали в машине, с наложенными на каждую систему координат деформирующимися связями (представленными в виде опорных точек), численно равными числу лишенных степеней свободы данной детали. Деформирующиеся свойства опорных точек представлены на схеме с помощью пружин (опорная точка изображена в виде "галочки" со штрихом, проведенным перпендикулярно направлению движения, которого лишается деталь этой опорной точкой).

В зависимости от физической природы действующих факторов, внутренние связи машины должны обладать соответствующими свойствами. Например, если машина находится под воздействием силовою фактора, то связи должны обладать определенной жесткостью. В этом случае деформация связей является результатом контактных, собственных упругих и пластических деформаций деталей. Если же машина находится под воздействием теплового фактора, то связи должны обладать теплостойкостью. Тогда их деформации зависят от степени нагрева, теплопроводности детали, коэффициента линейного расширения материала, схемы базирования детали и т. д.

Все разновидности деформирующихся связей можно свести к двум группам: упругие и неупругие связи. Под упругими связями будем понимать такие связи, с помощью которых опорные точки, а следовательно, и деталь принимают первоначальное положение после прекращения действия факторов. В случае наличия неупругих связей после прекращения действия факторов опорные точки не возвращаются в исходное положение.

Итак, под эквивалентной схемой машины (технологической системы) будем понимать совокупность рабочих поверхностей и координат ных систем, построенных на основных базах деталей технологической системы, с наложенными на них деформирующимися связями в виде опорных точек, расположенных в соответствии со схемой базирования каждой детали, и действующих факторов.

В зависимости от того, какие стороны технологического процесса должны быть описаны с помощью математической модели, в эквивалентную схему следует включать соответствующие факторы.

Представление машины в виде эквивалентной схемы данного вида может служить единой основой для построения математических моделей механизма образования геометрических погрешностей машин различного назначения, конструктивного решения, компоновки.

Метод координатных систем с деформирующимися связями универсален и на его основе можно решать следующие задачи:

- определение геометрической погрешности как результата совместного влияния отклонений размерных и кинематических связей машины;

- определение суммарного влияния многочисленных факторов на погрешность;

- определение влияния каждого фактора в отдельности на погреш ность;

- исследование влияния конструктивных параметров, качествен ных характеристик машины и параметров режима рабочего процесса на погрешность.