Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Исследование влияния последовательности приложения силового замыкания на точность установки

При изготовлении высокоточных изделий существенно ужесточаются требования к точности установки заготовки, обрабатывающего инструмента и других сменных элементов технологической системы, а также деталей и сборочных единиц при их измерении и сборке.

В качестве примера можно привести установку резца для гонкою точения или растачивания, установку заготовки на чистовых операциях, когда припуск определяется несколькими сотыми миллиметра. В них условиях начинает заметно проявляться на погрешности установки действие такого фактора, как последовательность положения силового замыкания. Сила зажима определяется исходя из необходимости обеспечения надежного контакта детали с другими деталями в машине и предупреждения ее смещения в процессе работы. В соответствии с этим к детали прикладывают одну или несколько сил, предварительно определив их значения, направление и место приложения.

В связи с этим возникает задача поиска такой последовательности приложения сил зажима, которая обеспечивала бы наименьшую погрешность установки. Рассмотрим эту задачу на примере установки детали в приспособление.

Погрешность установки определяется как отклонение фактического положения детали от заданного положения. При этом положение заготовки на станке, как тела в пространстве, можно характеризовать шестью параметрами: тремя перемещениями и тремя поворотами относительно выбранной системы координат. Тогда погрешность установки: Азе, Ду, Az погрешности размеров положения детали по трем направлениям; Дф, Ду,

Д0 - погрешности относительных поворотов детали. Такой подход к определению погрешности установки позволяет однозначно определять ее по шести параметрам, представляя их как повороты и перемещения коор динатной системы детали.

Под действием сил зажима детали возникает замкнутый силовой контур, охватывающий часть деталей размерной цепи технологической системы. Силовым контуром охватываются детали, расположенные между поверхностями зажимных элементов, контактирующих с деталью, и деталями, на которые устанавливается механизм зажима. Под действием каждой из сил зажима в стыках деталей, охватываемых силовым замыканием, возникают нормальные силы. При последовательном приложении к закрепляемой детали сил зажима в стыках нагруженной детали возникают силы трения F, изменяющиеся по величине, а в ряде случаев даже и по направлению, что вызывает изменение упругих перемещений закрепляемой детали. Силы трения возникают, как правило, в стыках устанавливаемой детали с деталями, нагруженными силами зажима, и в стыках детали с зажимными элементами этих сил.

На рис. 1.9.17 показана схема зажима детали последовательно прикладываемыми силами: сначала сила Ри потом сила Р2. Под действием силы Рі в опорных точках 1-3 возникают силы реакций R\ - При приложении силы в этих опорных точках возникают силы трения F\ - F-„ равные произведению силы реакции на коэффициенты трения в стыках детали с установочными элементами. Силы трения возникают также в стыках детали с зажимным элементом. При приложении силы Р\ возникает сила F |.

При последовательном приложении сил, приложение второй силы Р2 и ее фактическое воздействие на деталь окажется меньше расчетного, так как действуют силы трения от силы Р\. Результатом этого являются меньшие реакции и, следовательно, меньшие упругие перемещения в опорных точках 4, 5.

Фактическое значение силы зажима Р2 (обозначим ее Р2) можно рассчитать:

РЇ = Рг~{ /д, Я, + f, h Ri + fih Яз) - Д Ри (1.9.7)

Где Р2 - сила, фактически воздействующая на опорные точки 4, 5; Р2 сила, приложенная к заготовке; fR, fR, fR - коэффициенты трения

Детали соответственно с установочными элементами 7-і; fP - коэф

Фициент трения детали с зажимным элементом первой прикладываемом силы.

Если ввести условие равенства коэффициентов трения заготовки в стыках с установочными элементами 7-І, формула (1.9.7) примет следующий вид:

Pi = Pi-P\U\+ fp, ), (1-9.8)

Где /і - коэффициент трения детали с установочными элементами, нагруженными первой силой.

С увеличением числа прикладываемых сил для каждой последующей силы эта зависимость меняется. Например, при трех последовательно прикладываемых силах зажима фактическое значение силы Р^ прикладываемой последней, направленной на опору 6, определится из зависимости

Рз = Рг - РМ - /л )(1 - В - Plifi + fp2 ), (1.9.9)

|

№ |

Где Р'і - сила, фактически воздействующая на опорные элементы приспособления;/!,^ - коэффициенты трения при контакте детали с установочными элементами, нагруженными соответственно первой Р\ и второй Р2 прикладываемыми силами; /Р] , fp - коэффициенты трения при контакте детали с зажимными элементами соответственно первой и второй прикладываемыми силами.

Моменты сил, действующие на деталь при последовательном при ложении сил зажима, будут зависеть от относительного расположения сил зажима и элементов, на которые опирается деталь. Так, для рассмат риваемого примера (см. рис. 1.9.17) сумма моментов сил, действующих на деталь при приложении силы Р2, относительно оси Z3 с учетом реак ций в опорах 4, 5 будет иметь вид:

РгУрг - /і №\Уі + Rm) - fpx Р\Ур, - R*y* - Rsys = 0, (1.9.10)

Где у\- Уі~ плечи, на которых действуют соответственно силы R\ - Rs, уР], ур2 - плечи, на которых действуют силы соответственно Р\ и Р2.

Таким образом, можно сделать вывод, что на изменение положения детали при силовом ее замыкании влияют не только значения сил, их на правления и положение точек приложения, но и последовательность при ложения этих сил. В связи с этим возникает необходимость определения наилучшей последовательности приложения сил зажима.

Учитывая участие достаточно большого числа действующих факторов, исследование влияния на погрешность установки последовательно сти силового замыкания целесообразно проводить методом математиче ского моделирования на ЭВМ.

В процессе моделирования исследовалось влияние упругих переме щений на погрешность установки заготовки при разной последователь ности силового замыкания. Рассматривались упругие перемещения опор ных точек заготовки для одной схемы ее базирования при различном со ставе сил зажима и последовательности их приложения.

В модель были введены значения коэффициентов трения при кон такте заготовки с установочными и зажимными элементами приспособ ления. По рассчитанным значениям реакций, возникающих в опорных элементах приспособления, определялись силы трения. По силе зажима определялась сила грёния в стыке "заготовка - зажимной элемент". Эти силы представлялись как активные силы при расчете упругих перемете ний заготовки от действия последующих сил зажима.

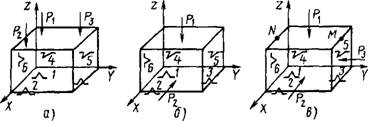

Было проведено три серии экспериментов соответственно по четы рем схемам силового замыкания (рис. 1.9.18, а - в). В каждой серии экспериментов проводилось изменение варианта последовательности при ложения сил зажима, их величин и коэффициентов трения, моделирую щих различные конструкции установочных элементов приспособления и состояние технологических баз заготовки. Усилия зажима изменялии, в диапазоне от 2 ■ 103 до 104 Н, что соответствует силам зажима.

|

Рис. 1.9.18. Схемы сил зажима при установке детали: А - три параллельные силы; б - две силы; в - три силы по координатным осям |

Наиболее часто применяемым при зажиме корпусных деталей. При исследованиях моделировалась установка заготовки на опоры со сферической головкой, исходя из чего жесткость опорных точек принималась 8 ■ 104 Н/мм.

Полученные в результате исследований данные показали следующее. Последовательное приложение параллельных друг другу сил зажима, направленных на опоры, практически не оказывает влияние на изменение погрешности установки (рис. 1.9.18, а). Это видно из приведенных в табл. 1.9.4 значений погрешности установки, полученных при различных вариантах последовательности приложения сил зажима, равных 6000 Н.

Картина меняется, если изменяется последовательность приложения сил, составляющие которых направлены по нормалям к разноименным плоскостям комплекта технологических баз заготовки (рис. 1.9.18, «)•

В табл. 1.9.4 приведены значения погрешности установки, соотвеї - ствующие шести вариантам последовательного приложения трех сил зажима по схеме (рис. 1.9.18, в), показывающие влияние последних на погрешность установки. Данные значения получены при следующих уело виях установки заготовки: силы зажима Р\ = Р2 = Р-у - 6000 Н; силы и Р2 приложены симметрично относительно опорных точек, что обеспечивало равенство реакций в опорных точках соответственно /, 2, .? и 4, 5, а сила />з - на точку б\ коэффициенты трения в стыках заготовки с установочными элементами равны 0,2, с зажимными элементами равны 0,3 Данные коэффициенты трения соответствуют установке заготовок необработанными поверхностями на опоры со сферической головкой и зажиму заготовки также по необработанным поверхностям.

Аналогичные изменения параметров погрешности установки в на правлении прикладываемых сил зажима происходят при последователь ном приложении двух сил (рис. 1.9.18, б). Это видно из табл. 1.9.4, где приведены значения параметров погрешности установки, соответствую щие двум вариантам последовательного приложения двух сил зажима Данные значения получены при указанных выше коэффициентах трения в стыках заготовки с элементами приспособления и силах зажима, рав ных 4000 Н.

|

Таблица 1.9.4

|

|

Таблица 1.9.5

|

Шесть параметров погрешности установки характеризуют изменение положения заготовки в процессе ее установки. При этом в сравнении с размерными параметрами погрешности установки незначительное изменение угловых параметров может привести к значительным изменениям в положении отдельных точек заготовки, удаленных от начала ее координатной системы. В табл. 1.9.5 приведены значения перемещений двух точек заготовки с координатами М (100; 200; 100) и N (100; 0; 100) (см. рис. 1.9.18, в) при различных вариантах последовательного приложения сил зажима, равных 2 • 103 Н.

Из приведенного исследования влияния последовательности приложения силового замыкания на точность установки детали или сборочной единицы показало, что последовательное приложение сил зажима вызывает изменение положения заготовки, объясняемое нарушением схемы силового замыкания, которое возникает за счет появления сил трения в стыках заготовки с элементами приспособления.

Изменение последовательности приложения сил зажима может вызвать погрешность установки, соизмеримую с допуском.

Поэтому создание сил трения нужной величины в опорах позволяет регулировать влияние прикладываемых сил зажима на перемещение заготовки в направлении, высоких требований точности по условиям ее установки. Это возможно за счет выбора рациональной последовательно сти приложения сил зажима, их величин и коэффициентов трения. Это позволяет управлять погрешностями установки.