ОСНОВЫ ПРОЕКТИРОВАНИЯ. ХИМИЧЕСКИХ ПРОИЗВОДСТВ. И ОБОРУДОВАНИЯ

Принципиальная технологическая схема

После разработки операционной схемы приступают к составлению принципиальной технологической схемы, которая, по сути, является аппаратурным оформлением операционной. Ее можно рассматривать как состоящую из ряда технологических узлов. Технологическим узлом называют аппарат (машину) или группу аппаратов с обвязочными трубопроводами и арматурой, в которых начинается и полностью заканчивается один из физико-химических или химических процессов.

В технологические узлы входят такие объекты, как сборники, мерники, насосы, компрессоры, газодувки, сепараторы, теплообменники, ректификационные колонны, реакторы, котлы-утилизаторы, фильтры, центрифуги, отстойники, дробилки, классификаторы, сушилки, выпарные аппараты, трубопроводы, арматура трубопроводов, предохранительные устройства, датчики и приборы контроля и автоматизации, исполнительные и регулирующие механизмы и устройства.

Абсолютное большинство указанных аппаратов и машин выпускается промышленностью и стандартизовано. Сведения о типах выпускаемых машин и аппаратов, их конструкциях и характеристиках можно получить из различных справочников, каталогов изделий заводов, изда - ний отраслевых и информационных институтов, рекламных материалов и отраслевых научно-технических журналов.

Но прежде чем составить технологическую схему, необходимо уточнить ряд задач, которые решаются на данном этапе работы. Это, прежде всего, обеспечение охраны труда и техники безопасности. Поэтому в технологической схеме должны предусматриваться средства предотвращения превышения давления (предохранительные клапаны, взрывные мембраны, гидрозатворы, аварийные емкости), системы создания защитной атмосферы, системы аварийного охлаждения и т. д.

На этапе синтеза технологической схемы решается вопрос об уменьшении затрат на перекачку продуктов. Необходимо максимально использовать самотек для транспортировки жидкостей из аппарата в аппарат. Поэтому уже здесь предусматривается необходимое превышение одного аппарата над другим.

На данном этапе определяется набор тепло - и хладоносителей, которые будут использованы при осуществлении процесса. Стоимость единицы тепла или холода зависит от наличия на предприятии энергоносителя и его параметров. Самыми дешевыми хладоагентами являются воздух и оборотная промышленная вода. Экономически выгодно основное количество тепла передать этим дешевым хладоносителям и только остаточное тепло снимать дорогими хладоагентами (захоложенная вода, рассол, жидкий аммиак и т. и.). Самыми дешевыми теплоносителями являются топочные газы, но они не транспортабельны.

Для составления принципиальной технологической схемы на листе миллиметровки сначала проводят линии коллекторов подачи и вывода материальных потоков, теплоносителей и хладоагентов, оставив в нижней части листа свободной полосу высотой 150 мм, где позднее будут размещены средства КИПиА. Рекомендуется линии газовых коллекторов проводить в верхней части листа, а жидкостных - в нижней. После этого на плоскости листа между коллекторами располагают условные изображения аппаратов и машин, необходимых для выполнения операций, в соответствии с разработанной операционной схемой. Условные изображения машин и аппаратов не имеют масштаба. Расстояние между ними по горизонтали не регламентируется, оно должно быть достаточным для размещения линий материальных потоков и средств контроля и автоматизации. Расположение условных изображений по вертикали должно отражать реальное превышение аппарата над другим без соблюдения масштаба. Размещенные на плоскости листа условные изображения машин и аппаратов соединяют линиями материальных потоков и подводят линии хладагентов и теплоносителей. Нумерация позиций аппаратов и машин производится слева направо.

|

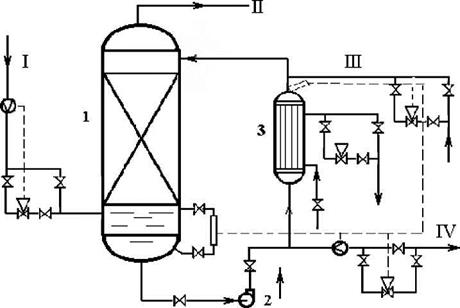

Рис. 5.3. Обвязка узла абсорбции: I IV основные трубопроводы; 1 - абсорбер; 2 - насос; 3 - холодильник абсорбента |

Особое внимание при проектировании технологической схемы следует уделять обвязке ее отдельных узлов. Пример такой обвязки приведен на рис. 5.3. Здесь показан узел абсорбции компонента газовой смеси жидкостью. Нормальная работа узла абсорбции зависит от постоянства температуры, давления и от соотношения количества газа и абсорбента. Соблюдение этих условий достигается установкой следующих приборов и арматуры.

На линии подачи газа (I): диафрагма расходомера, пробоотборник, бобышка для замера давления и бобышка для замера температуры.

На линии выхода газа (II): диафрагма расходомера, пробоотборник, бобышка для замера температуры, бобышка для замера давления, регулирующий клапан, поддерживающий постоянное давление «до себя», т. е. в абсорбере.

На линии подачи свежего абсорбента (III): диафрагма расходомера, или ротаметр, пробоотборник, бобышка для замера температуры, регулирующий клапан, связанный с регулятором соотношения газа и абсорбента.

На линии вывода насыщенного абсорбента (IV): диафрагма расходомера или ротаметр, бобышка для замера температуры, регулирующий клапан, связанный с регулятором уровня жидкости в нижней части абсорбера.

При разработке технологической схемы следует иметь в виду, что регулирующие клапаны не могут служить запорными устройствами. Поэтому на трубопроводе должна быть предусмотрена запорная арматура с ручным или механическим приводом (вентили, задвижки), а для отключения регулирующих клапанов - обводные (байпасные) линии.

Вычерченная схема является предварительной. После проведения предварительных материальных и тепловых расчетов в разработанной технологической схеме должны быть проанализированы возможности рекуперации тепла и холода технологических материальных потоков.

В процессе проектирования в технологическую схему могут вноситься и другие изменения и добавления. Окончательное оформление технологической схемы производится после принятия основных проектных решений по расчету и подбору реакторов и аппаратов, по выяснении всех вопросов, связанных с размещением и расположением аппаратов проектируемого производства.

Так, иногда при подборе оборудования приходится сталкиваться с тем, что некоторые его виды либо не выпускаются в России, либо находятся на стадии освоения. Отсутствие какой-либо машины или аппаратов нужной характеристики, изготовленных из конструкционного материала, устойчивого в данной среде, зачастую вызывает необходимость в изменении отдельных узлов технологической схемы и может послужить причиной перехода на другой, экономически менее выгодный метод получения целевого продукта.

Технологическая схема не может являться окончательной, пока не проведена компоновка оборудования. Например, по первоначальному варианту предполагалась передача жидкости из аппарата в аппарат самотеком, который не удалось осуществить при разработке проекта размещения оборудования. В этом случае необходимо предусмотреть установку дополнительной передаточной емкости и насоса, наносимых на технологическую схему.

Окончательная технологическая схема составляется после разработки всех разделов проекта и вычерчивается на стандартных листах бумаги в соответствии с требованием ЕСКД.

После этого составляется описание технологической схемы, которая снабжается спецификацией. В спецификации указывается количество всех аппаратов и машин.

Резерв оборудования выбирается с учетом графика проведения планово-предупредительного ремонта и свойств технологического процесса.

Описание технологической схемы является частью расчетнопояснительной записки. Целесообразно описывать схему по отдельным стадиям технологического процесса. В начале следует указать, какое сырье подается в цех, как оно поступает, где и как хранится в цехе, какой первичной обработке подвергается, как дозируется и загружается в аппараты.

При описании собственно технологических операций кратко сообщается о конструкции аппарата, способе его загрузки и выгрузки, указываются характеристики протекающего процесса и способ проведения (периодический, непрерывный), перечисляются основные параметры процесса (температура, давление и др.), методы его контроля и регулирования, отходы и побочные продукты.

Описываются принятые способы внутрицеховой и межцеховой транспортировки продуктов. В описании должны быть перечислены все изображенные на чертеже схемы, аппараты и машины с указанием присвоенных им по схеме номеров.

Анализируется надежность разработанной технологической схемы и указываются способы, применяемые для повышения ее устойчивости.