ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ

Конструкции элементов приводов механических мешалок

В аппаратах наиболее популярных конструкций привод осуществляется непосредственно от электродвигателя через редуктор или клиноременную передачу. Приводы мешалок обычно устанавливают на крышках аппаратов. Если аппарат футерован и вибрации недопустимы, то привод укрепляют над крышкой аппарата на специально изготовленной раме или кронштейне. Если на крышке сосуда или над ней места недостаточно, то привод располагают под сосудом. Это уменьшает необходимую длину вала, однако требует установки комплекса уплотнений, исключающего утечки рабочей среды при вращении вала.

В аппаратах наиболее популярных конструкций привод осуществляется непосредственно от электродвигателя через редуктор или клиноременную передачу. Приводы мешалок обычно устанавливают на крышках аппаратов. Если аппарат футерован и вибрации недопустимы, то привод укрепляют над крышкой аппарата на специально изготовленной раме или кронштейне. Если на крышке сосуда или над ней места недостаточно, то привод располагают под сосудом. Это уменьшает необходимую длину вала, однако требует установки комплекса уплотнений, исключающего утечки рабочей среды при вращении вала.

Кроме электродвигателя и передаточного механизма, привод включает: опорные стойки; вал, на котором устанавливаются мешалки, и его опоры (подшипники); устройства крепления мешалок на валу; муфты, соединяющие вал мешалок с валом передаточного механизма (и части составных валов между собой); уплотнения вала в месте его прохода через крышку аппарата, см. рисунок 1.11.

Стойки отливают из чугуна или сваривают из углеродистой стали. Они представляют собой цилиндры или усеченные конусы, снабженные присоединительными фланцами. Во фланцах обычно размещают опорные подшипники вала мешалки. В обечайках стоек делают вырезы для удобства монтажа и демонтажа.

Валы перемешивающих устройств подразделяются на консольные, опоры которых расположены вне аппарата, и однопролетные, нижняя опора которых устанавливается на днище аппарата, см. рисунок 1.12. Роль верхней опоры ва

лов обоих типов играет неподвижный подшипник качения, установленный в стойке. Нижняя опора консольного вала выполняется подвижной в осевом направлении (подшипник качения сферический или с подвижным внутренним кольцом, установленный в стойке, либо внутри уплотнения). Нижней опорой однопролетного вала является подшипник скольжения, см. рисунок 1.13 .

Концевые подшипники однопролетных валов невозможно смазывать, поэтому их конструкция должна обеспечивать смазку рабочей средой, не допуская ее загрязнения. Их втулки обычно изготавливают из фторопласта, капрона или текстолита, остальные детали - из коррозионно-стойких сталей. Для компенсации динамического прогиба вала могут применяться самоустанавливающиеся подшипники.

Концевые подшипники однопролетных валов невозможно смазывать, поэтому их конструкция должна обеспечивать смазку рабочей средой, не допуская ее загрязнения. Их втулки обычно изготавливают из фторопласта, капрона или текстолита, остальные детали - из коррозионно-стойких сталей. Для компенсации динамического прогиба вала могут применяться самоустанавливающиеся подшипники.

Необходимый диаметр вала перемешивающего устройства ориентировочно можно определить по формуле:

d = 3M рк/ [ ^ кр ] .

Здесь Мрк = N/n - расчетный крутящий момент,

Здесь Мрк = N/n - расчетный крутящий момент,

[ ткр] - допускаемое напряжение кручения для материала вала (легированная сталь или титановый сплав),

N - мощность перемешивания, n - частота вращения вала, 1/с.

Более точно пригодность выбранного вала определяют расчетом на виброустойчивость, жесткость и прочность согласно руководящему документу РДРТМ 26-0172-82. Расчет вала на виброустойчивость сводится к проверке допустимости отношения заданной угловой скорости вала к критической, определяемой частотой его собственных колебаний. Расчет на жесткость заключается в определении суммарных динамических смещений вала в опасных по жесткости сечениях (обычно в опорах и уплотнениях). Расчет на прочность состоит в определении эквивалентных напряжений в опасных по прочности сечениях и сравнении с допускаемыми.

Более распространены консольные валы, однако с увеличением длины консоли увеличиваются динамиче

ские смещения, являющиеся следствием динамических нагрузок на вал от перемешиваемой среды. Особенно велика опасность динамических смещений, разрушающих подшипники и уплотнения, если вал не отбалансирован и в подшипниковых опорах имеется люфт 5. В этом случае, см. рисунок 1.14, отклонение нижней точки вала от оси вращения можно определить из подобия треугольников: S = 5-L/2-1, т. е. величина колебаний вала зависит от величины люфта 5 и отношения L/l.

Если не удается обеспечить выполнение условий виброустойчивости или жесткости консольного вала, то принимается решение об использовании однопролетного. Иногда, при больших частотах вращения, значительной массе вала и мешалок используют комбинированную схему вала - с двумя подшипниками качения в стойке и концевым подшипником скольжения.

Большинство мешалок представляют собой ступицу, к которой крепятся лопасти (сваркой или резьбовыми крепежными изделиями). Ступицы крепятся к валу с

помощью шпонок и стопорных устройств, препятствующих осевому смещению: при установке мешалки в середине вала ступицу закрепляют стопорными винтами, а на конце - либо прорезной гайкой со шлицем (рисунок 1.15), либо разрезной шайбой, половинки которой входят в прорезь на конце вала и крепятся к ступице винтами. При конструировании мешалок учитываются условия их монтажа. Если аппарат небольшой (диаметром

помощью шпонок и стопорных устройств, препятствующих осевому смещению: при установке мешалки в середине вала ступицу закрепляют стопорными винтами, а на конце - либо прорезной гайкой со шлицем (рисунок 1.15), либо разрезной шайбой, половинки которой входят в прорезь на конце вала и крепятся к ступице винтами. При конструировании мешалок учитываются условия их монтажа. Если аппарат небольшой (диаметром

1.2 м и менее), то вал и мешалки должны иметь минимум разъемных соединений, собираться совместно с крышкой аппарата и устанавливаться вместе с ней. Мешалки крупногабаритных аппаратов целесообразно делать разъемными - из частей таких размеров, которые можно пронести через лаз аппарата.

1.2 м и менее), то вал и мешалки должны иметь минимум разъемных соединений, собираться совместно с крышкой аппарата и устанавливаться вместе с ней. Мешалки крупногабаритных аппаратов целесообразно делать разъемными - из частей таких размеров, которые можно пронести через лаз аппарата.

Это дает возможность разбирать мешалку при ремонтных и монтажных работах, не снимая крышку и привод. Мешалки цельносварных аппаратов обязательно должны быть разборными.

Конструкция муфты, которую следует использовать для соединения вала привода с валом перемешивающего устройства, зависит от числа внешних опор и необходимой частоты вращения вала мешалки. Продольноразъемные муфты, см. рисунок 1.16, приме

няют при одной внешней опоре вала перемешивающего устройства, а также для соединения частей составных валов при любом числе промежуточных опор. На кольцевые проточки, выполненные на концах соединяемых валов, надевается разрезное кольцо, половинки которого соединены кольцевыми пружинами. Кольцо помещается в корпус муфты, который имеет форму двустороннего конуса, разрезанного по вертикали. Половинки корпуса устанавливаются на валах с помощью шпонок. Жесткое соосное соединение валов образуется после затяжки шпилек накидных фланцев, одетых на конусные концы корпуса муфты.

Для соединения выходного вала редуктора с валом перемешивающего устройства или его частью при двух внешних опорах применяют фланцевые, зубчатые и

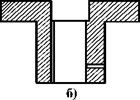

втулочно-пальцсвыс муфты. Фланцевые муфты (рисунок 1.17) применяются при частотах вращения валов n < 125 об/мин. Они соединяют валы жестко по оси с помощью шпонок и стяжных шпилек. При небольших диаметрах валов (до 80 мм) и n < 80 1/мин используют фланцевые муфты с выступом и впадиной (рисунок 1.17б). Они состоят из двух втулок, устанавливаемых на валы с помощью шпонок и стопорных винтов. Одна втулка имеет прямоугольный выступ, а вторая - впадину соответствующих размеров. Иногда между двумя втулками с впадинами помещают вкладыш с двумя выступами. Преимуществом такой конструкции является простота и надежность, а также возможность компенсации небольшой несоосности валов, радиальных биений их концов.

втулочно-пальцсвыс муфты. Фланцевые муфты (рисунок 1.17) применяются при частотах вращения валов n < 125 об/мин. Они соединяют валы жестко по оси с помощью шпонок и стяжных шпилек. При небольших диаметрах валов (до 80 мм) и n < 80 1/мин используют фланцевые муфты с выступом и впадиной (рисунок 1.17б). Они состоят из двух втулок, устанавливаемых на валы с помощью шпонок и стопорных винтов. Одна втулка имеет прямоугольный выступ, а вторая - впадину соответствующих размеров. Иногда между двумя втулками с впадинами помещают вкладыш с двумя выступами. Преимуществом такой конструкции является простота и надежность, а также возможность компенсации небольшой несоосности валов, радиальных биений их концов.

|

Зубчатые муфты (рисунок 1.18), которые передают крутящий момент, но не со-

единяют валы жестко по оси, применяются при n < 250 об/мин. Муфта состоит из зубчатой обоймы, укрепленной на валу редуктора шпонкой и стопорным винтом, и

зубчатой втулки, посаженной на вал перемешивающего устройства с помощью шпонки. Зубья втулки входят во впадины обоймы.

В более скоростных приводах используют втулочно-пальцевые муфты (рисунок 1.19). Упругие втулки, надеваемые на отъемные пальцы, компенсируют небольшую несоосность валов и смягчают удары.

Уплотнения служат для герметизации аппаратов в месте прохода вала перемешивающего устройства через крышку. В зависимости от физико-химических характеристик перемешиваемых сред, требований производственной санитарии, техники безопасности и пожарной безопасности аппараты комплектуются сальниковыми, торцовыми и манжетными уплотнениями, гидрозатворами или имеют герметичный привод.

Нормалями НИИХИММАШа рекомендуется к изготовлению сальниковое

![]() уплотнение, состоящее из корпуса, нажимной втулки, набивки, опорного и упорного кольца (грундбуксы) и охлаждающей рубашки (рисунок 1.20). В середине слоя набивки имеется смазочное кольцо (фонарь) для равномерной подачи смазки по периметру вала. Нажимная втулка и грундбукса обычно изготавливаются из чугуна, корпус - из стали. Зазор между валом и нажимной втулкой составляет 1М.5 мм, между валом и грундбуксой - 0.5^0.75 мм. При отсутствии зазора грундбуксу изготавливают из бронзы. Иногда сальник одновременно является опорой вала (подшипником скольжения). Тогда нажимная втулка снабжается устройством для подачи и распределения смазки, изготавливается из бронзы или имеет бронзовый вкладыш, зазор между втулкой и валом соответствует посадке скольжения. Для увеличения радиального усилия прижатия набивки к валу нижняя поверхность нажимной втулки и верхняя поверхность грундбуксы делаются конусными.

уплотнение, состоящее из корпуса, нажимной втулки, набивки, опорного и упорного кольца (грундбуксы) и охлаждающей рубашки (рисунок 1.20). В середине слоя набивки имеется смазочное кольцо (фонарь) для равномерной подачи смазки по периметру вала. Нажимная втулка и грундбукса обычно изготавливаются из чугуна, корпус - из стали. Зазор между валом и нажимной втулкой составляет 1М.5 мм, между валом и грундбуксой - 0.5^0.75 мм. При отсутствии зазора грундбуксу изготавливают из бронзы. Иногда сальник одновременно является опорой вала (подшипником скольжения). Тогда нажимная втулка снабжается устройством для подачи и распределения смазки, изготавливается из бронзы или имеет бронзовый вкладыш, зазор между втулкой и валом соответствует посадке скольжения. Для увеличения радиального усилия прижатия набивки к валу нижняя поверхность нажимной втулки и верхняя поверхность грундбуксы делаются конусными.

В качестве набивок чаще всего используются ФУМ, плетеный асбестовый шнур (сухой, пропитанный графитом, тальком или фторопластовой суспензией, с медной или алюминиевой проволокой внутри), просаленные хлопчатобумажные и пеньковые шнуры, войлочные кольца. С точки зрения химической стойкости и коэффициента трения лучшей набивкой является ФУМ, однако его применение ограничивает высокая твердость (при затяжке сальника требуются большие усилия) и высокая стоимость.

Сальниковые уплотнения применяются при давлениях в аппарате 0.6^4 МПа, пропитанные набивки используются при температурах до 100 оС, ФУМ - до 250 оС,

сухие асбестовые - до 400 оС. Допустимые скорости вращения валов - от 5 до 350 об/мин. Сальники не рекомендуют применять в случаях, когда аппарат работает под вакуумом, а также при обработке в нем ядовитых и взрывоопасных веществ.

Потери мощности на трение в сальнике

Np » 0.025-n-d 2-рср-і’-К,

где n - частота вращения вала, d - его диаметр, рср - давление в аппарате,

К - коэффициент, зависящий от отношения высоты набивки h к ее ширине s:

![]()

В торцовых уплотнениях герметичность достигается за счет плотного

![]() поджатия в осевом направлении двух колец: подвижного и неподвижного. Поверхности колец чаще всего плоские, но могут быть сферическими или конусными. Чистота обработки поверхностей - V10 ^V12. Ширина пояска трения не должна превосходить 6^8 мм. Для уплотнения валов аппаратов с мешалками наиболее часто применяются внешние торцовые уплотнения: одинарные типа ТС

поджатия в осевом направлении двух колец: подвижного и неподвижного. Поверхности колец чаще всего плоские, но могут быть сферическими или конусными. Чистота обработки поверхностей - V10 ^V12. Ширина пояска трения не должна превосходить 6^8 мм. Для уплотнения валов аппаратов с мешалками наиболее часто применяются внешние торцовые уплотнения: одинарные типа ТС

(рисунок 1.21) и двойные типа ТД и ТДП. Поверхности трения опорных колец этих уплотнений изготавливают из хромистых сталей, уплотнительных - из углеграфита, бронзы. Их применяют в аппаратах, работающих при остаточном давлении до 0.0027 и при избыточном до 1.6 МПа, температурах от -20 до 250 оС. В уплотнении типа ТС подвижным является опорное кольцо, укрепляемое на валу с помощью водила. Неподвижное уплотнительное кольцо соединено с сильфоном, который играет роль предварительного бесконтактного уплотнения и компенсатора биений вала. Сильфон изготавливают из фторопласта или нержавеющей стали. Сила прижатия колец регулируется тягами с пружинами. Смазку и охлаждение колец производят проточной водой.

В уплотнениях ТД и ТДП вращаются два уплотнительных кольца, соединенные пружинами и посаженные на вал с помощью общей втулки. Неподвижные

опорные кольца вставляются в проточки корпуса уплотнения. Уплотнение типа ТДП отличается от ТД тем, что в крышке его корпуса установлен нижний опорный подшипник вала.

![]()

Преимущества торцовых уплотнений перед сальниковыми: меньшие утечки рабочей среды, отсутствие подсоса воздуха при работе под вакуумом, меньшие (на порядок) потери мощности, отсутствие необходимости в обслуживании, малая чувствительность к биениям вала. Недостатки: высокая стоимость, сложность монтажа и ремонта.

Преимущества торцовых уплотнений перед сальниковыми: меньшие утечки рабочей среды, отсутствие подсоса воздуха при работе под вакуумом, меньшие (на порядок) потери мощности, отсутствие необходимости в обслуживании, малая чувствительность к биениям вала. Недостатки: высокая стоимость, сложность монтажа и ремонта.

Манжетные уплотнения применяют в аппаратах, работающих при атмосферном давлении (под налив) и температурах перемешиваемой среды до 120 оС. Конструктивно это стальной диск, укрепленный на болтах над отверстием крышки, в кольцевую проточку которого устанавливается стандартная армированная манжета (см. рисунок 1.22).

Манжетные уплотнения применяют в аппаратах, работающих при атмосферном давлении (под налив) и температурах перемешиваемой среды до 120 оС. Конструктивно это стальной диск, укрепленный на болтах над отверстием крышки, в кольцевую проточку которого устанавливается стандартная армированная манжета (см. рисунок 1.22).

Гидрозатворы также применяются в аппаратах, работающих при атмосферном давлении для предотвращения контакта газовой среды, заполняющей аппарат, с атмосферой. Гидрозатвор (рисунок 1.23) представляет собой неподвижный цилиндрический стакан, приваренный к присоединительному фланцу, между двойными стенками которого вставляется цилиндрический колпак, закрепленный на валу мешалки с помощью водила и втулки. Стакан заполняют затворной жидкостью так, чтобы ее уровень был выше нижнего края колпака. Выбор запирающей жидкости обусловлен свойствами перемешиваемой

среды.