РЕАКТОРЫ ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИЙ В ГАЗОВОЙ ФАЗЕ

Реакторы для проведения реакций в гомогенной газовой фазе наиболее часто классифицируют по тепловому эффекту реакции и тепловому режиму реактора.

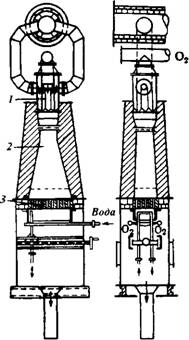

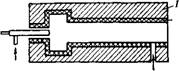

Пламенные реакторы с предварительным смешением газов состоят из камеры смешения, диффузора, в котором заканчивается процесс смешения, и камеры сгорания, в которую равномерно поступают газы из диффузора. Самым простым реактором с камерой смешения можно считать горелку Бунзена (рис. 6.2.1). Промышленные горелки бывают пламенными и беспламенными. В промышленной горелке для перемешивания горючего с воздухом используется трубка Вентури 7, а для большей устойчивости пламени - насадка 2 (рис. 6.2.2).

В реакторах-горелках для парциального окисления углеводородов теплота, необходимая для проведения эндотермической реакции, может быть получена путем сочетания этой реакции процесса горения с эндотермической реакцией таким образом, чтобы общий тепловой эффект был положительным.

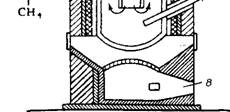

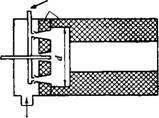

Реакторы-горелки используются для производства сажи из метана рис. 6.2.3. Сажа образуется при высокой температуре в условиях, когда свободная энергия диссоциации метана на углерод и водород имеет отрицательное значение, а необходимое для проведения реакции тепло получается в результате сгорания части метана с воздухом В реакторе, показанном на рис. 6.2.3. а, метан для образования сажи подается в камеру сгорания, а в реакторах, показанных на рис. 6.2.3 б, в иг, метан для образования сажи подается в камеру смешения, при этом количество воздуха, подаваемого в реактор, значительно ниже стехиометрическо - го соотношения. Температура газов в зоне горения 1300... 1400 °С.

Образующаяся сажа вместе с реакционными газами направляется на фильтры отделения твердых частиц от газообразных продуктов сгорания.

Реакторы для производства ацетилена путем парциального окисления метана кислородом. Ацетилен образуется из метана в результате эндотермической реакции с одновременным разложением метана. Процесс получения ацетилена должен быть скоротечен, в противном случае может начаться реакция горения ацетилена, поэтому его проводят в реакторах горелочного типа. Углеводороды, смешанные с кислородом, проходят с большой скоростью через горелки определенных размеров и зажигаются в камере сгорания. Часть метана, сгорая со всем введенным кислородом, дает значительное количество теплоты, необходимой для быстрого повышения температуры оставшихся углеводородов до 1300... 1500 °С. при которой степень превращения будет оптимальной. Затем с помощью орошения холодной водой создается, так называемое, «замороженное» равновесие, благодаря чему достигается требуемая производительность.

|

Жидкий 2 углеводород |

|

Жидкий углеводород |

|

Воздух |

|

Газообразный углеводород А) |

|

Газообразный углеводород Горючее ^ |

|

Углеводород |

|

Воздух |

|

Воздух |

Воздух

Рис. 6.2.3. Типы реакторов-горелок для производства сажи:

1 - изоляция; 2 - огнеупорный материал

|

|

|

Сн2 |

|

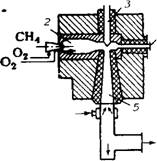

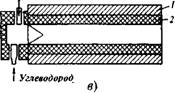

Рис. 6.2.4. Реактор типа Саксе для парциального окисления метана кислородом в ацетилен |

Реактор типа Саксе для проведения описанного выше процесса состоит из камеры смешения, которая может иметь различную форму диффузора, блока металлической или керамической горелки и камеры сгорания (рис. 6.2.4). В камере смешения 1 газы должны в предельно короткое время образовать однородную смесь. Завершается эта операция в

|

|

|

Охлаждающая вода |

|

Реакционные газы |

|

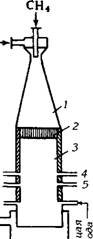

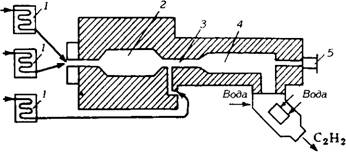

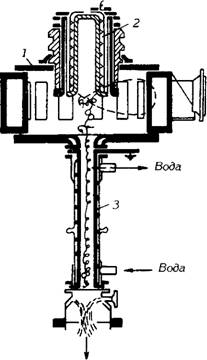

Рис. 6.2.5. Реактор типа Гриненко для парциального окисления метана кислородом в ацетилен: / - подогреватель; 2 - метано-кислородная горелка; 3 - сопло; 4 - смотровое окно; 5 - камера сгорания |

Диффузоре 2. Блок горелки 3 охлаждается водой. Блок перфорирован каналами, через которые с большой скоростью протекают газы. Под камерой сгорания пламя резко охлаждается до 80 °С, после чего газы из реактора направляются в установку для отделения сажи, концентрирования и очистки ацетилена.

В реакторе Гриненко (рис. 6.2.5) получают ацетилен путем частичного соединения метана с кислородом в потоке большой турбулентности. Смесь метана с кислородом, подогретая до 400 °С в подогревателе /, выходит из сопла 3 с большой скоростью, загорается и поступает в камеру сгорания 5, где происходит горение в турбулентном потоке. Пламя устанавливается путем бокового введения дополнительного количества кислорода, нагретого до 750...800 °С сжиганием небольшого количества метана с кислородом в специальной горелке 2. Кислород, необходимый для стабилизации пламени, составляет 5... 10 % общего расхода.

В другом варианте реактора для парциального окисления метана кислородом под давлением, метан и кислород, нагретые до 400 °С при давлении 0,4 МПа после смешения в камере 1 проходят через распределитель 2 и попадают в камеру сгорания 5, в которой температура повышается более чем до 1500 °С и происходит образование ацетилена и алкенов (рис. 6.2.6). Вторичный подогретый углеводород вводится через сопла 4 и 5 в камеру сгорания, в которой путем крекинга снова получают ацетилен и алкены. В конце процесса газы охлаждаются водой до 130... 140 °С и выходят из реактора.

|

|

|

3 аг аг о |

|

Рис. 6.2.6. Схема реактора парциального окисления метана кислородом под давлением |

Реактор для получения синтез-газа путем парциального окисления метана. Получение синтез-газа состоит из двух стадий: экзотермической реакции сгорания метана в кислороде и взаимодействия этих продуктов с оставшимся метаном по эндотермической реакции. Реакционная камера 2 для проведения процесса в гомогенной фазе устанавливается сбоку от разделенной на части печи 1 (рис. 6.2.7). Кислород вдувают по оси через сопло,

|

Рис. 6.2.7. Схема реактора для получения синтез-газа |

|

/ - реакционная камера; 2 - решетка; 3 - камера смешения |

Сообщая ему вращательное движение. Вводимый метан нагрет до 650 °С.

|

О, |

|

Сн< |

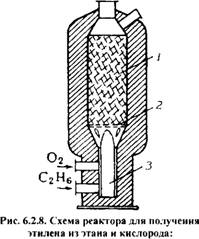

Реактор для получения этилена из этана и кислорода. При проведении большинства реакций в пламени трудно поддерживать его устойчивым. В свободном пространстве устойчивое пламя можно получить в том случае, если проводить реакцию в реакционном объеме с огнеупорной насадкой. В реакторе для парциального окисления этана в этилен реагенты гомогенизируются в камере смешения 3

небольшого объема, затем проходят через решетку 2, которая имеет симметричные отверстия по всей поверхности, и попадают в реакционное пространство 7, заполненное насадкой из фарфоровых шаров (рис. 6.2.8). Кислород и этан подогреваются отдельно до температуры 600 °С, а затем смешиваются. В реакционном пространстве часть этана сгорает до оксида углерода и водорода, а выделенное количество теплоты используется для эндотермической реакции распада этана на этилен и водород.

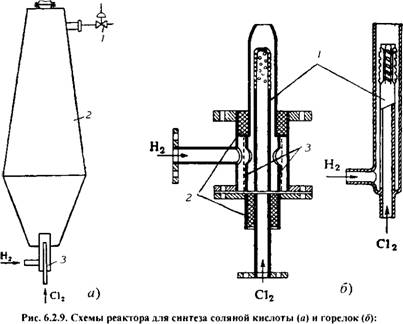

Реакторы для синтеза соляной кислоты. Хлор бурно реагирует с водородом по реакции Н2 + С12 = 2НС1, которая может начаться при температуре 500 °С, если реагенты хорошо высушены. Реактор для синтеза соляной кислоты состоит из горелки 5, реакционной камеры 2, камеры охлаждения образовавшихся газов и регулятора давления 7 (рис. 6.2.9, а). Горелка (рис. 6.2.9, б) представляет собой кварцевую трубу 7 с закрытым концом, который имеет наклонные отверстия для подачи хлора С12. Снаружи этой трубы циркулирует водород. Газы горят, образуя пламя в отверстии наружной трубы. Охлаждение газов производится путем естественной конвекции на поверхности реактора.

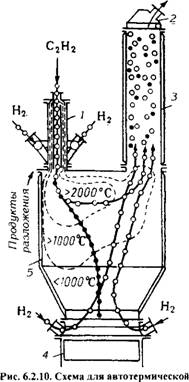

Реактор для автотермического разложения ацетилена на сажу и водород (рис. 6.2.10). Реактор полностью изготовлен из металла. Реактор 7 - стальная трубка с охлаждаемыми стенками - снабжен в верхней части калиброванным соплом, через которое входит ацетилен. Реакция сильно экзотермична. Воспламенение смеси происходит в электрическом поле, затем реакция протекает автотермически с выделением большого количества теплоты. Температура при этом достигает 2550 °С. Сразу после начала реакции вокруг слоя газа образуется проходной кольцевой канал, на «стенках» которого оседает сажа, образуя кольцо - изолятор с внутренней раскаленной поверхностью. За время прохождения ацетиленом реакционного пространства он почти полностью разлагается.

|

1 - кварцевые трубы; 2 - асбест; 3 - сита |

Для охлаждения продуктов реакции у выхода из реактора вводят 1500 м3/ч водорода при 50 °С, которые путем диффузии в потоке газа и прямого обмена потоков в предварительном сепараторе создают неустойчивое пламя. Водород из зоны реакции и водород, вводимый для охлаждения, вместе с сажей проходит через поверхностный ороситель, в результате чего происходит выделение сажи.

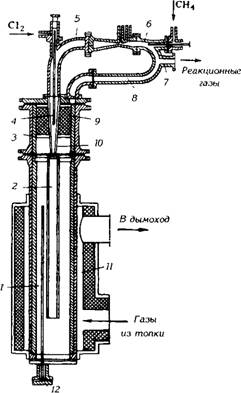

Реакторы для термического хлорирования метана. Для получения хлористых производных метана (от хлористого метила до четыреххлористого углерода) используется реакция хлорирования метана при температуре 390...450 °С. В промышленных условиях хлорирование в гомогенной газовой фазе проводят при избытке метана. После отделения хлористых производных осуществляют рециркуляцию метана.

|

Диссоциации ацетилена: 1 - реактор; 2 - соединительный трубопровод предварительного сепаратора сажи; 3 - холодильник, 4 - вальцы, охлаждаемые водой, 5 - предварительный сепаратор при входе продуктов разложения |

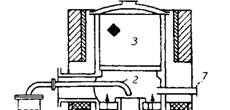

Реактор для хлорирования метана (рис. 6.2.11) представляет собой цилиндрический сосуд, дно которого сделано из нихрома, так как нагревание происходит снаружи непосредственно горячим газом при погружении в другой аппарат. Метан перемешивается с хлором в смесителе У, по трубопроводу 2 газы направляются в реактор и поступают в центральную керамическую трубу 4, которая выполняет роль нагревателя, получающего теплоту из реакционной камеры 6. Далее газы проходят через насадку 3 из колец Рашига, которые служат фильтром для сажи, образованной при вторичных реакциях.

|

Rib

|

|

Рис. 6.2.11. Реактор для хлорирования метана: / - смеситель, 2 - никелевый трубопровод; 3 - насадка из колец Рашига, 4 - центральная керамическая труба; 5 - стальной цилиндр; 6 - реакционная камера, 7 - гильзы для пирометра; 8 - топка |

Другая конструкция реактора для хлорирования метана показана на рис. 6.2.12. Основной его частью является секция хлорирования У, имеющая форму цилиндра и изготовленная из чугуна, облицованного слоем антикислотного цемента. Внутри этой секции расположена труба 2 для подачи смеси газов в реакционную зону. Одна часть реакционных газов идет по трубопроводу 7 на переработку, вторая часть рециркулирует по направлению к эжектору 6. Хлор и смесь газов, которая проходит через трубопровод 5, гомогенизируется эжектором 4 перед тем как пройти через трубу 2. Третья частичная гомогенизация газов, направляющихся к трубе 2, с реакционными газами осуществляется эжектором 10. Для пуска реактор имеет рубашку, обогреваемую горячим газом.

|

Рис. 6.2.12. Реактор для хлорирования метана: / - секция хлорирования; 2 - труба для подачи смеси газов в реакционную зону; 3 - изоляция; 4, б, 10 - эжекторы; J, 7, 8 - трубопроводы; 9 - кольца Рашига; / / - рубашка; 12- никелевый держатель |

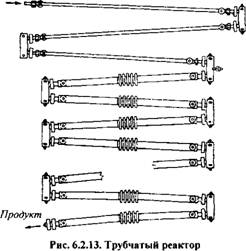

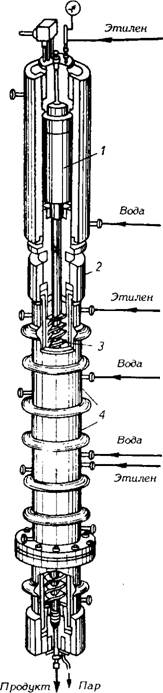

Реактор для полимеризации этилена при высоком давлении. Получение полиэтилена с большой молекулярной массой (более 20 000) происходит при температуре 180... 200 °С и давлении 100 МПа В этих условиях часть этилена полимеризуется путем введения инициатора - пироксида или кислорода. Неза - полимеризовавшийся этилен промывают, очищают и снова вводят в цикл.

Для проведения такого процесса в промышленности используют два типа реакторов. Трубчатый реактор с полным вытеснением состоит из большого числа труб, соединенных коленчатыми переходами (рис. 6.2.13). Каждая труба снабжена рубашкой, через которую циркулирует тепловой агент. Таким образом, реактор является теплообменником типа «труба в трубе». Первые секции реактора нагреваются паром до 160... 170 °С, чтобы реагенты достигли температуры реакции. Остальные секции

|

Этилен

Для полимеризации этилена |

Охлаждаются, чтобы поглотить теплоту реакции. Режим течения в реакторе турбулентный. Образующийся полиэтилен удаляется с растворенным в нем большим количеством этилена. Затем давление постепенно снижается до атмосферного и происходит грануляция продукта.

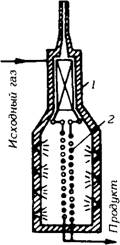

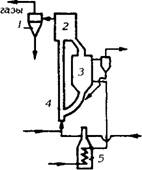

Реактор с перемешиванием имеет внутри винтовую мешалку (рис. 6.2.14). Перемешивание позволяет достигать большой степени превращения. Реакция полимеризации - экзотермическая, с отводом теплоты частично через рубашку, а частично - непосредственно с продуктами реакции (реактор действует автотер - мически).

Реакторы для проведения эндотермических процессов. При производстве этилена и пропилена из пропана или бензина используется трубчатый реактор с полным вытеснением и программированным тепловым режимом (рис. 6.2.15). Реактор представляет собой змеевик 2 большой длины, помещенный внутри печи 1 с двумя зонами: конвекционной и радиационной. Используемые печи, получивЩие название «градиентных печей», имеют горелки с коротким пламенем, работающие с небольшим избытком воздуха

В адиабатических реакторах с циркуляцией теплового агента в смеси с реагентом в качестве теплового агента может быть использован газ или твердое тело. Поэтому такие реакционные аппараты имеют различную конструкцию.

|

Рис. 6.2.15. Трубчатый реактор для производства этилена |

Известны две конструкции реакторов, использующих в качестве теплового агента газ. В трубчатом реакторе для крекинга углеводородов паром реагент (углеводород) подогревают до температуры 600...690 °С, а пар - до температуры 930...950 °С отдельно один от другого в трубчатой печи, после чего вводят в реактор снизу под давлением 24 МПа Реактором является хорошо изолированная труба большой длины с объемом, обеспечивающим время контакта 1 с. Газы с большим содержанием водорода поступают в верхнюю часть камеры сгорания и образуют с кислородом первичный пар. Для регулирования температурного режима в камеру сгорания вводится дополнительное количество пара.

К этой группе реакционных аппаратов относится также реактор, изображенный на рис. 6.2.16. Горючие газы с большой скоростью проходят через зону смешения 3, в которую вводится углеводород (пропан или бензин) с небольшим количеством пара, и попадают в реакционную зону 4, в которой образуется ацетилен и этилен.

|

Рис. 6.2.14. Реактор с перемешиванием для полимеризации этилена: 1 - экранированный электропровод; 2 - корпус; 3 - винтовая мешалка; 4 - охлаждающие рубашки |

Существует множество различных реакторов, в которых количество теплоты, необходимое для проведения эндотермической реакции крекинга углеводородов, доставляется твердым тепловым агентом, циркулирующим в смеси с реагентом. В реакторе со взвешенным слоем специально гранулированного кварцевого песка реагент нагревается в подогревателе 5, смешивается с паром и поступает в нижнюю

|

Рис. 6.2.16. Схема реактора для производства ацетилена по методу Эстмана: 1 - подогреватели; 2 - камера сгорания; 3 - зона смешения; 4 - реакционная зона; 5 - смотровое окно |

|

Горючее Воздух Или кислород Продукт крекинга |

|

|

|

Г орюние |

|

Продукт |

|

Горючее |

|

Углеводород |

|

Воздух |

|

Рис. 6.2.17. Схема реактора со взвешенным слоем песка (Лурги): 1 - бункер; 2 - циклон; 3 - реактор; 4 - устройство для пневмотранспорта песка; 5 - подогреватель |

Часть реактора 3 (рис. 6.2.17). В верхнюю часть реактора вводится кварцевый песок, нагретый до 760...900 °С. Песок, который поступает на циркуляцию, нагревают сжиганием жидкого топлива в трубопроводе пневмотранспорта 4.

Другие реакторы используют падающий слой твердого теплового агента (порошкообразного или шаровидного) в перекрестном или параллельном потоке с реагентом.

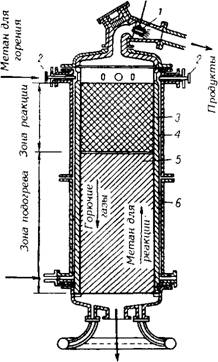

Регенеративный реактор для термического крекинга метана. Реактор заполнен керамической массой^ которая попеременно нагревается и охлаждается метаном, который эндотермически крекируется в ацетилен. Между этими основными фазами находятся фазы удаления и очистки. Реактор (рис. 6.2.18) состоит из цилиндрического вертикального корпуса с наружной рубашкой 4 из нихрома, охлаждаемой воздухом для горения, который в ней подогревается. Внутри реактор имеет рубашку 3 из огнеупорного материала и смешанную насадку 5 из тонких пластинок.

|

|

|

Воздух |

|

Метан для реакции |

|

Горючие газы |

|

Рис. 6.2.18. Регенеративный реактор для термического крекинга метана: 1 - сопло охлаждения; 2 - горелки для метана; 3 - рубашка из огнеупорного материала; 4 - корпус, 5 - насадка; 6 - наружная рубашка |

При выборе огнеупорного материала нужно учитывать, что в процессе превращения происходит периодическое изменение давления внутри реактора в результате чередования двух фаз. По этой причине материалы не должны обладать пористостью.

В период нагревания метан подают в горелки 2, расположенные по радиусу в верхней части аппарата. Воздух нагревается от стенок и затем попадает в пространство для горения. Горючие газы удаляются с помощью газодувки. Наиболее высокая температура достигается в верхней части реактора и постепенно уменьшается к его основанию. В обеих фазах реакции метан проходит противотоком. Подача метана происходит через кольцевой распределительный трубопровод. При выходе из реактора продукт охлаждается водой.

|

Вода |

|

-л |

|

Вода |

|

Газ |

|

Газ |

|

Рис. 6.2.19. Реактор для получения ацетилена путем крекинга в электрической дуге постоянного тока: / - распределительная камера; 2 - верхний электрод; 3 - реакционная труба |

Реактор с электрической дугой (рис. 6.2.19). Газы проходят по трубопроводу в распределитель с круговым движением и по касательной входят внутрь распределительной камеры 1. Таким образом, газы поступают в реакционное пространство 3, стенки которого служат одновременно нижним электродом. Здесь образуется электрическая дуга, протяженностью от верхнего электрода 2 почти до нижней части камеры реакционной трубы 3. Верхний электрод сделан из меди и изолирован фарфоровыми изоляторами. Под распределительной камерой находится вспомогательный электрод, снабженный пневматическим капсулем. Как верхний, так и вспомогательный электроды охлаждаются водой для предупреждения перегрева. Непосредственно при выходе из зоны реакции в реакторе возникает устойчивое равновесие вследствие введения воды, охлаждающей газы до 150 °С и очищающей их.