ДОЗАТОРЫ, ПИТАТЕЛИ

Дозатором является устройство, обеспечивающее отмеривание или отвешивание определенного количества (дозы) материала и перемещение этой дозы к рабочим органам машины или аппарата, выполняющим технологические операции (смешение, упаковку, затаривании и др.). Дозирование материалов осуществляется с помощью механических и автоматических устройств, которые широко используются в периодических и непрерывных технологических процессах. Величиной, характеризующей процесс дозирования, является расход дозируемого материала (объемный или массовый).

Дозатор, используемый в качестве устройства для равномерной подачи материала к транспортирующим или смесительным устройствам, обычно называют питателем.

Одна из наиболее важных характеристик дозировочных устройств - точность дозирования - подача дозируемого материала в соответствии с заданной регламентацией отклонения весовой производительности.

Классификация дозировочных устройств. До настоящего времени не существует строго регламентированной классификации дозировочных устройств. Наиболее общей и практически применимой можно считать следующую классификацию дозаторов [13]:

В соответствии со структурой технологического процесса - дискретного, непрерывного и непрерывно-циклического действия;

По принципу работы - объемного и весового дозирования;

По конструктивным признакам. Классификация по конструктивным признакам является наиболее обширной и подразделяет дозировочные устройства в зависимости от типа привода, расположения дозировочных емкостей, вида движения рабочих органов, их типа и т. д. Наиболее существенной в этом случае является классификация дозаторов по виду движения и типу рабочих органов дозировочных устройств:

Без движущегося рабочего органа - гравитационные, пневматические;

С поступательным движением - ленточные, пластинчатые;

С вращательным движением - шлюзовые, лопастные, червячные, тарельчатые, дисковые, роторные, трубчатые;

С возвратно-поступательным движением - плунжерные, маятниковые;

С колебательным движением - вибрационные.

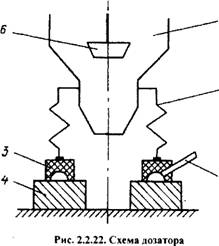

Особенности конструктивного исполнения питателей и дозаторов. Дозаторы без движущегося рабочего органа - гравитационные и аэрационные. Гравитационные питатели наиболее простые в конструктивном исполнении и наименее энергоемкие. Типичный такой дозатор предназначен для загрузки сыпучих материалов в герметические емкости (рис. 2.2.22). Он состоит из герметического бункера 1, соединенного сильфоном 2 через кольцевое уплотнение 3 с загружаемой емкостью 4. Для обеспечения герметичности соединения предусмотрено подключение кольцевого уплотнения к вакуум-насосу через патрубок 5. Прекращение цикла дозирования осуществляется затвором 6.

Основной недостаток дозаторов (питателей) гравитационного типа - ограниченная возможность регулирования расхода сыпучего материала с одновременным обеспечением заданной точности.

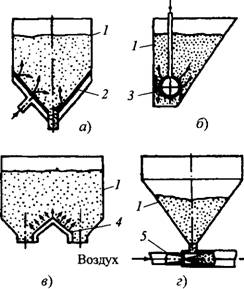

Типы аэрационных дозаторов (питателей) приведены на рис. 2.2.23. Специальными элементами конструкций являются аэроднище 2, труба с отверстиями 3, пневмоподушка 4 и пневматическое сопло 5.

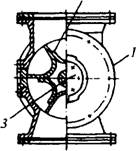

К дозаторам с вращающимся рабочим органом относятся шлюзовой, дисковый и трубчатый питатели. Наиболее распространенным является шлюзовой питатель (рис. 2.2.24), состоящий из корпуса 1 с загрузочным и разгрузочным штуцерами, ротора 2 с ячейками и привода 3.

|

Для загрузки сыпучих материалов |

|

2 |

|

Рис. 2.2.24. Шлюзовый (роторный питатель) |

Дисковый питатель состоит из вращающегося диска 1, мерных цилиндров 2 и бункера 3 (рис. 2.2.25). В неподвижном столе 4 имеется направляющая воронка 5, через которую осуществляется загрузка порций материала, сформированных в объеме мерных цилиндров 2.

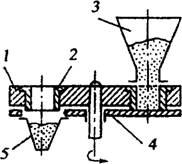

На рис. 2.2.26 представлена схема трубчатого питателя, применяемого для дозирования хорошо сыпучего материала. Питатель снабжен электродвигателем 1 с редуктором 2, обеспечивающим за счет цепной передачи 3 вращение транспортирующей трубы 4. В бункере 5 установлен ворошитель б. Диаметр транспортирующей трубы такого питателя 0,04...0,1 м.

Дозатор с поступательным движением рабочего органа - весовой дозатор непрерывного действия.

|

Воздух |

|

Воздух |

|

Рис. 2.2.23. Схемы аэрационных питателей: А - с аэроднищем; б - с трубой с отверстиями; в-с пневмоподушкой; г - с соплом; 1 - бункер; 2 - аэроднище; 3 - труба с отверстиями; 4 - пневмоподушка; 5 - сопло |

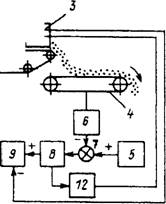

Дозируемый материал через выпускное отверстие бункера 1 по ленте питателя 2 подается на весоизмеритель 4 с датчиком 6 (рис. 2.2.27). Лента питателя движется с постоянной скоростью, обеспечивая постоянное количество контролируемого материала при установившемся режиме работы питателя 2. Сигнал с выхода датчика 6 подается на элемент сравнения 7 для сравнения с сигналом задат - чика 5.

|

Рис. 2.2.25. Схема дискового питателя с мерными цилиндрами |

Сигнал отклонения, пропорциональный отклонению фактической производительности от заданной, вырабатываемый элементом сравнения 7 как разность сигналов задатчика 5 и сигнала датчика б, поступает в регулятор 8, вырабатывающий сигнал управления. Этот сигнал подается в сумматор 9, в который также поступает сигнал от измерителя 3 отклонения плотности, что является основой выработки корректирующего сигнала.

Скорректированный сигнал управления по плотности материала на выходе питателя 2 снимается с выхода сумматора 9 и подается через усилитель 10 на вход привода питателя 11, изменяющего скорость движения ленты до момента устранения разности сигналов задатчика 5 и датчика 6 силоизмерителя.

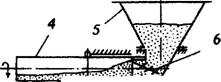

Для случаев с пониженными требованиями к стабильности подаваемого потока (при загрузке емкостей, бункеров-накопителей и т. д.) используются ленточные конвейеры.

Вибрационные дозаторы имеют невысокую металлоемкость, а их удельные энергозатраты практически не зависят от производительности. Конструкции вибрационных дозаторов просты и надежны, отличаются небольшими габаритными размерами и отсутствием вращающихся частей.

Наиболее распространенными являются вибрационные дозаторы с активатором (рис. 2.2.28). К корпусу 1 на упругих резиновых амортизаторах 9 при помощи подвесок 8 прикреплено виброднище 7 с активатором 6. Обечайки корпуса и виброднища соединены с эластичным рукавом 4. На несущем фланце виброднища установлен регулируемый вибратор 5, вал которого приводится во вращение от электродвигателя 2 через эластичную муфту 3. Регулировка производительности осуществляется изменением угла развода дебалансов вибратора.

|

A'ryifi rii i^u-v'nl |

|

Рис. 2.2.27. Функциональная схема весового дозатора |

Рис. 2.2.26. Схема трубчатого питателя с неподвижным бункером

|

11 10 |

W/г

|

Рис. 2.2.28. Вибрационный дозатор с активатором |

При дозировании связных сыпучих материалов, обладающих ограниченной газопроницаемостью, под слоем (в зоне выпуска) возникает разрежение с наступлением неустойчивого режима работы дозатора. Для устранения

этого недостатка используют различные усреднители потока материала в зоне выпуска. На рис. 2.2.29 представлена схема дозатора, содержащая неподвижно установленную под бункером 1 дозировочную камеру с ферромагнитными телами 2 и сеткой 4 в нижней части. Выпуск материала осуществляется за счет колебательного движения этих тел в переменном магнитном поле индукционной катушки 3.

Многокомпонентные дозировочные устройства. Во многих технологических процессах возникает необходимость дозирования нескольких сыпучих компонентов одновременно. При этом возможно предварительное смешение исходных компонентов в процессе движения к основному технологическому аппарату либо непосредственное дозирование продуктов в зону контактирования.

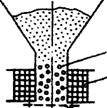

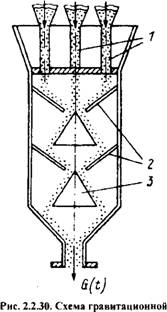

Первый вариант используется в том случае, когда получаемая смесь сыпучих продуктов содержит все необходимые компоненты готового продукта (сложные минеральные удобрения, формовочные смеси, адсорбенты, теплоносители и т. д.). Один из вариантов гравитационного устройства для дозирования по такой схеме представлен на рис. 2.2.30. В верхней части устройства расположены загрузочные воронки У, в которые поступают дозируемые компоненты gj(t) из дозировочных устройств (не показаны). Потоки компонентов gi(t) смешиваются за счет гравитационного пересыпания на наклонных полках 2 и конусных вставках 3.

|

Рис. 2.2.29. Схема электромагнитного устройства для дозирования сыпучих материалов |

|

2 3 - 4 |

Стабильность потоков обеспечивается соотношением геометрических параметров выпускных воронок, зависящих от физико- математических характеристик дозируемых материалов.

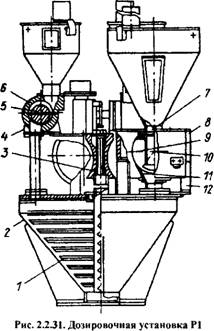

Типичными для такой схемы дозирования являются дозировочные установки типа Р1, разработанные в Украине и предназначенные для дозирования и распределения суперконцентрата красителей в гранулированном термопласте (полиэтилене, полипропилене и др.) и подачи смеси в литьевые машины. Они используются при переработке термопластов в различных отраслях промышленности и могут работать в ручном, полуавтоматическом и автоматическом режимах. Принцип дозирования основан на получении заданной порции материала с помощью объемных дозаторов. Цикл каждого дозатора выдерживается по реле времени в зависимости от величины дозы, заданной технологическим регламентом.

Установка (рис. 2.2.31) включает бункер 2 распределителя, внутри которого смонтирована мешалка У. На крышке бункера установлены два роторных дозатора 4 для суперконцентрата красителей, дозатор 12 для термопласта и привод с электродвигателем и червячным редуктором 3. Регулирование работы установки осуществляется с пульта управления.

|

Дозировочно-смесительной установки |

|

|

Внутри корпуса 8 дозатора в камере 9 на валу 10 закреплена заслонка 77, управляемая электромагнитами 7. Роторный дозатор состоит из ротора 5 с ячейками, корпуса 6 и электродвигателя. Ротор смонтирован эксцентрично относительно корпуса. По условиям эксплуатации установка выполнена в коррозионно - стойком исполнении. Материал деталей, соприкасающихся с продуктом, - сталь 08X13.

Техническая характеристика типоразмер - ного ряда представлена в табл. 2.2.6.

|

2.2.6. Техническая характеристика установок Р1

|

|

Примечание. В условном обозначении дозировочной установки Р1 обозначает ее тип (дозировочная с распределителем), а К - коррозионно-стойкое исполнение. |

Дозирование непосредственно в зону контактирования используется в том случае, когда дозируемые компоненты являются добавками к основному продукту, перерабатываемому в технологическом объеме.

При этом выбор дозаторов для формирования потоков gj(t) определяется свойствами

Дозируемых материалов и технологическими требованиями производства.

Рекомендации по выбору дозировочного оборудования. Довольно часто выбор дозировочного оборудования осуществляется на основе опыта проектировщиков или результатов сравнительных испытаний моделей на заданных продуктах. В первом случае возможны грубые ошибки, приводящие к ухудшению качества продукции, увеличению сроков освоения и снижению проектной мощности основного технологического оборудования; во втором случае испытания моделей весьма трудоемки и могут быть проведены только в специализированных лабораториях.

При выборе дозаторов сыпучих материалов химической промышленности необходимо учитывать:

1) комплексные показатели, отражающие влияние физико-механических характеристик сыпучих материалов на процесс дозирования;

2) технологические требования к процессу дозирования;

3)условия эксплуатации оборудования;

4)технико-экономические показатели.

Исполнение дозатора зависит от условий

Эксплуатации и особых свойств сыпучего материала:

1) для токсичных веществ и при дозировании в аппарат с давлением, отличным от атмосферного, - герметичное;

2) для взрывоопасных и способных накапливать статическое электричество - взрыво- защищенное и т. д.

Основными показателями, определяющими эффективность использования дозаторов, являются: производительность, диапазон ее регулирования, погрешность дозирования, равномерность подачи.

Наиболее эффективный вариант применения дозировочного оборудования определяется подсчетом суммы баллов по представленной карте выбора [13]. Целесообразность использования оборудования для тех или иных условий эксплуатации оценивается следующим образом: 5 - рекомендуется к применению; 3 - применение допустимо; 0 - не рекомендуется.

При одинаковой сумме баллов выбор оборудования осуществляется на основании сравнения технико-экономических показателей.