АППАРАТЫ ДЛЯ ОБРАТНОГО ОСМОСА, УЛЬТРА — И МИКРОФИЛЬТРАЦИИ

Мембрана - тонкая пленка, пронизанная огромным количеством пор. В объеме пленки поры составляют до 80 %.

Первое поколение отечественных полимерных мембран разработано более 20 лет назад на основе ацетатов целлюлозы. Недостаточная химическая стойкость, подверженность микробиологическому воздействию, малая механическая прочность ограничила область применения мембран этого класса. Использование для получения мембран полимеров с повышенными показателями химической и термической стойкости (полиамидов, полисуль - фонамидов, фторопластов, кремнийсодержа - щих сополимеров) позволило получить мембраны, имеющие высокие показатели селективности и проницаемости и отличающиеся более широкой сферой применения [7, 9].

В последнее время появились металлические (стальные, серебряные, золотые, титановые), стеклянные, углеродные и другие неорганические мембраны, в числе которых керамические мембраны третьего поколения. Благодаря более высокой термической, механической, химической и биологической стойкости и возможности регенерации «жесткими» режимами (в отдельных случаях - выжиганием) они все шире применяются для очистки жидкостей и газов в биотехнологии, пищевой, фармацевтической, химической, металлургической и других отраслях промышленности [43].

Движущей силой мембранного процесса разделения могут быть градиенты давления, концентрации или электрического потенциала. Ниже рассматриваются только процессы, осуществляемые под действием разности давлений - баромембранные процессы.

Между размером пор и градиентом давления существует определенная взаимосвязь: уменьшение размера пор в мембране, приводящее к способности задерживать более мелкие частицы, обусловливает необходимость использования все более высокого давления (табл. 5.5.1).

5.5.1. Классификация баромембранных процессов

|

Процесс |

Размер пор, мкм |

Давление, МПа |

|

Микрофильтрация |

0,02...10 |

0,01...0,2 |

|

Ультрафильтрация |

0,001...0,02 |

0,2...1,0 |

|

Нанофильтрация |

0,001...0,01 |

0,3...1,6 |

|

Обратный осмос |

0,0001...0,001 |

1,0...25,0 |

Микрофильтрация - мембранный процесс, применяемый для отделения от раствора крупных коллоидных частиц или взвешенных микрочастиц. Его используют для концентрирования тонких суспензий (например, латек - сов), осветления (удаления взвешенных веществ) различных растворов, очистки сточных и природных вод.

Ультрафильтрация - процесс мембранного разделения растворов высокомолекулярных и низкомолекулярных соединений, а также фракционирования и концентрирования высокомолекулярных соединений. Ультрафильтрацию обычно используют для разделения систем, в которых молекулярная масса растворенных компонентов намного больше молекулярной массы растворителя.

Обратный осмос - процесс фильтрации растворов под давлением, превышающим осмотическое, через мембраны, пропускающие растворитель и задерживающие молекулы и ионы растворенных веществ. В основе этого метода лежит явление осмоса - самопроизвольного перехода растворителя через полупроницаемую перегородку в раствор. Давление, при котором наступает равновесие, называется осмотическим. Если со стороны раствора приложить давление, превышающее осмотическое, то перенос растворителя будет осуществляться в обратном направлении - обратный осмос. Обратный осмос - метод опреснения и обессоливания воды, широко используемый в энергетике, в медицинской, пищевой, химической промышленности, а также для улучшения качества технической и питьевой воды. Исключительный интерес представляет применение обратного осмоса для очистки промышленных и бытовых стоков.

Нанофильтрация занимает промежуточное положение между ультрафильтрацией и обратным осмосом и характеризуется малой задерживающей способностью (селективностью) по солям с одновалентными анионами и органическими соединениями и высокой - по солям с двух - и поливалентными анионами и органическими соединениями. Широкое применение нанофильтрация находит в питьевом водоснабжении для умягчения и частичного обессоливания жестких и солоноватых вод.

Основными характеристиками мембран [64] являются средний диаметр пор dcp,

Селективность ф и удельная производительность G.

Средний диаметр пор,, нм,

[ 810~55Q 1,5 103-60П

Где 8 - числовая постоянная в законе Пуазейля; МО-5 - динамическая вязкость воды при температуре 20,5 °С, гс/см\ 5 - толщина испытуемого образца мембраны, см; Q - производительность испытуемого образца мембраны, см3/(см2 мин); П - пористость, характеризующая объем пустот в мембране; 1,5-103 - давление (в момент испытания на производительность), г/см2.

Селективность ф (%) характеризует степень задержания растворенных веществ:

Ф=£і^іоо= *і

*1

Где Xj и ~ концентрации растворенного

Вещества соответственно в исходной смеси и в фильтрате.

При разделении ультрафильтрацией величину ф часто называют коэффициентом задержания при нанофильтрации и обратном осмосе - солезадержанием.

Удельная производительность (проницаемость), л/(м2ч),

(5.5.3)

Где V - объем (или масса) фильтрата, л; т - время фильтрации, ч; F - рабочая площадь поверхности мембраны, м2.

Аппараты для баромембранных процессов. Большинство процессов мембранного разделения - обратный осмос, нано-, ультрафильтрация - осуществляются в режиме тангенциальной фильтрации. В этом случае разделяемую среду подают параллельно рабочему слою мембраны. Под действием разности давлений происходит разделение исходного потока на две части: раствор,' прошедший через мембрану, - фильтрат (пермеат) и раствор, задержанный мембраной, - концентрат (ретен - тат), который содержит ионы, молекулы и их ассоциаты, твердые частицы, бактерии. Поскольку разделяемая среда подается вдоль поверхности мембраны, то только часть загрязнений, задержанных мембраной веществ накапливается на ее поверхности, что удерживает

значение удельной производительности на определенном уровне [7, 71].

Часть процессов мембранного разделения - микро-, ультрафильтрация - может осуществляться в режиме тупиковой фильтрации, при которой подающийся на мембрану поток перпендикулярен ее поверхности. Под действием перепада давлений жидкость проходит через поры мембраны, а микрочастицы задерживаются, при этом происходит их накопление с образованием слоя отложений на поверхности мембраны. Толщина этого слоя возрастает со временем фильтрации, поэтому с увеличением его толщины уменьшается удельная производительность мембраны [33].

Основным узлом установок для процессов мембранного разделения является мембранный аппарат, который включает напорный или безнапорный корпус со штуцерами, мембранный элемент и систему подвода и отвода основных потоков.

Напорные корпусы аппаратов изготовляют из коррозионно-стойкой стали или стеклопластиков и должны выдерживать давление до 10 МПа. Безнапорные корпусы предназначены для сбора фильтрата и защиты его от загрязнений и рассчитываются на работу под давлением не выше 0,2 МПа. Их изготовляют из сополимера АБС, ударопрочного полистирола, по - ливинилхлорида, ацетобутирата целлюлозы и др. При особых требованиях к коррозионной стойкости или чистоте фильтрата корпусы изготовляют из коррозионно-стойкой стали.

Система подвода и распределения разделяемых систем в аппаратах должна обеспечивать хорошие гидродинамические условия для разделения, отсутствие застойных зон, турбу- лизацию потока и предотвращение отложения осадков на поверхности мембран.

Аппараты для баромембранных процессов подразделяют на несколько типов в зависимости от используемого мембранного фильтрующего элемента и от режима фильтрации:

Для процесса микро-, ультрафильтрации в тупиковом режиме - патронного (картриджно - го) типа;

Для мембранных процессов (микро-, ультра-, нанофильтрации и обратного осмоса) в режиме тангенциальной фильтрации - с плоскими мембранными элементами, трубчатыми мембранными элементами, мембранными элементами рулонного типа и в виде полых волокон.

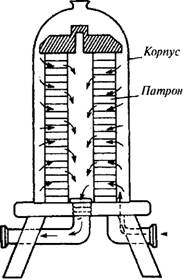

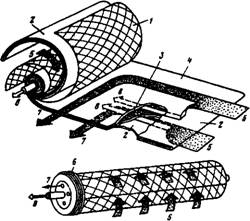

Аппараты патронного (картриджиого) типа. Мембранная фильтрация в тупиковом режиме осуществляется, как правило, с использованием фильтр-патронов (рис. 5.5.1). Внутри корпуса патрон фиксируется при помощи специальных прокладок или колец. Жидкость, подлежащая фильтрации, подается в патрон, проходит через складчатчю мембрану к центру и выходит через отвод в нижней части устройства. В фильтровальной установке патроны можно соединять последовательно или параллельно. Мембраны для фильтр-патронов изготовляют из эфиров целлюлозы, политетрафторэтилена (тефлона), фторопласта, нейлона, акрила и др. Существует большое число самых разнообразных конструкций корпусов для патронных фильтров. Мембранные модули патронного типа могут отличаться конструкциями, материалами и уплотнениями, которыми патрон удерживается в корпусе [7].

Среди отечественных изготовителей аппаратов патронного типа следует отметить: ЗАО НТЦ «Владипор» (г. Владимир), ООО «ЭКСПРЕСС - ЭКО» (г. Обнинск), НПП «БИОТЕХПРОГРЕСС» (г. Кириши, Ленинградской области). Зарубежными фирмами являются Палл (США), Сарториус (Германия), Кюно (Япония), Домник (Великобритания), Миллипор (США).

Воздушный

|

|

|

Выход |

|

Вход |

|

Рис. 5.5.1. Схема фильтр-патрона |

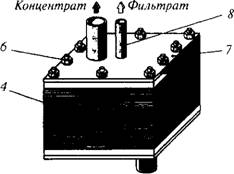

Аппараты с плоскими мембранными элементами. В аппаратах этого типа используются листовые (пленочные) мембраны, которые собираются по аналогии с фильтр-прессом, поэтому их часто называют аппаратами фильтр - прессного типа.

Мембранный элемент состоит из плоских (листовых) мембран, уложенных по обе стороны плоского пористого делителя - дренажа. Расстояние между соседними мембранами - канал, по которому проходит исходный раствор, обычно составляет 0,5...5 мм. Разделяемый раствор, проходя последовательно между всеми мембранными элементами, концентрируется и выводится из аппарата. Часть исходного раствора, прошедшая через мембрану в дренаж, образует пермеат.

Аппараты с плоскими мембранными элементами выпускают в различных модификациях: корпусные и бескорпусные, с центральным и периферийным выводом пермеата, с общим отводом пермеата либо отдельно из каждого элемента. По форме мембранные элементы изготовляют круглыми (эллиптическими) и прямоугольными (квадратными). Форма элементов существенно влияет на организацию потока разделяемого раствора над поверхностью мембран и на характеристики процесса разделения [8].

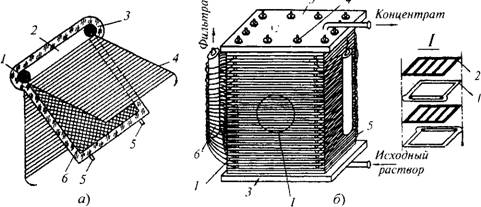

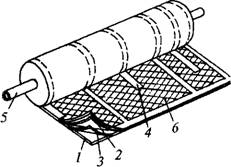

В бескорпусном аппарате типа фильтр - пресса используется плоский элемент типа «сэндвич» (рис. 5.5.2, а): две мембраны 4 уложены по обе стороны юнкой опорной рамы 3. между мембраной и пластиной находится пористый материал - дренаж б, служащий для отвода пермеата. Набор таких элементов прямоугольного сечения (от нескольких до сотен штук в зависимости от производительности), разделенных по периферии тонкими прокладками 1 (рис 5 5.2, 6). стягивается также по периферии болтами 4 между двумя плоскими прижимными фланцами 3. Схема ввода исходного потока предусматривает последовательное и, по возможности, равномерное прохождение исходного раствора над мембранами в напорной камере. Под действием рабочего давления часть воды фильтруется через мембраны и по дренажу подводиться к отверстию в опорной пластине и выводится из аппарата. Высота напорной камеры, по которой течет исходная вода-концентрат, определяется толщиной прокладок (обычно 0,5... 1 мм). В напорных камерах между «сэндвичами» укладываются капроновые сетки, турбулизирующие поток [21, 26].

Аппараты фирмы ДДС (Дания) являются наиболее распространенной конструкцией фильтр-прессного типа (рис. 5.5.3). Они представляют собой набор круглых в плане с центральным отверстием фильтрующих элементов

каждый из которых включает две мембраны

|

Рис. 5.5.2. Бескорпусной аппарат типа фильтр-пресса: А - плоский элемент типа «сэндвич»; I - уплотнительные резиновые прокладки, 2 - переточная щель; 3 - корпус рамки; 4 - мембрана; 5 - штуцера для отвода фильтрата; 6 - дренаж; б - общий вид аппарата; / - разделительный элемент; 2- герметизирующая прокладка, 3 - прижимные фланцы, 4 - шпильки с зажимными болтами; 5 - соединительные трубки; б - коллекторы для сбора фильтрата |

расположенные на опорной пластине 3, обеспечивающей сбор и отвод фильтрата из аппарата. Между фильтрующими элементами расположен разделительный диск 4. имеющий

|

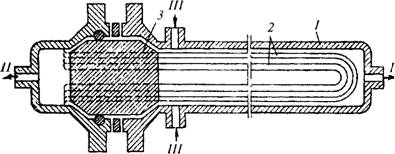

Рис. 5.5.3. Фильтр-прессный обратноосмотический аппарат фирмы ДДС (Дания): /- исходная вода; //-обессоленная вода; III - концентрат |

|

|

Утолщения по контуру и около центрального отверстия, обеспечивающие герметизацию напорной камеры при сборке аппарата. В разделительном диске предусмотрены отверстия и желобки для равномерного распределения потока обессоливаемой воды вдоль поверхности мембран. Фильтрующие и распределительные элементы в пакете сживаются между двумя круглыми фланцами 5 и с помощью центрального стяжного болта б. Фильтрат от каждой напорной пластины отводится индивидуальной полимерной трубочкой 7 в общий коллектор 8.

Аппараты фирмы ДДС предназначены для работы при давлении до 2 МПа с растворами,-имеющими значение рН 0...14 и температуру до 100 °С. В зависимости от числа мембранных элементов площадь поверхности мембран в одном аппарате составляет 4,5; 9; 18; 27 и 42 м2.

|

Исходный раствор в) Рис. 5.5.4. Обратноосмотический аппарат ЗАО «Мембраны»: А - фильтрующий элемент; б - делители; в - общий вид аппарата, / - мембрана, 2 - дренаж; 3 - отверстие для отвода пермеата; 4 - делители, 5 - фильтрующий элемент; 6 - шпильки с гайками; 7 - опорные пластины; 8 - трубка для отвода пермеата |

В аппарате, разработанном в ЗАО «Мембраны», фильтрующий элемент состоит из двух мембранных полотен 1 (рис. 5.5.4, а), между которыми вложен дренажный материал 2, создающей канал для сбора пермеата через отверстие 3. Делители 4 (рис. 5.5.4, б) выполнены из полиэтилена высокого давления и конструк

тивно изготовлены так, что фильтрующий элемент 5, зажатый между двумя делителями 4, омывается с двух сторон рабочим раствором. Под действием рабочего давления часть потока проходит через мембрану и по дренажному каналу собирается в пермеатотводящую трубку 8 и выводится из аппарата.

Мембранный аппарат (рис. 5.5.4, в) набирается из 50 - 70 делителей 4, последовательно чередующихся с фильтрующими элементами. Аппарат может работать в широком диапазоне рН (0...14), при температуре до 45 °С и давлении до 1 МПа и широко используется для микро-, ультрафильтрации агрессивных сред (травильных растворов и электролитов). Площадь поверхности мембраны в одном аппарате до 3 м2.

Для аппаратов с плоскими мембранами производительность установки обычно не превышает 8 м3/ч. Дальнейшее увеличение производительности плоскорамного модуля связано с конструктивными трудностями (равномерностью затягивания стяжных болтов, короблением пластин).

Положительной особенностью плоскопараллельных элементов является простота конструктивных решений. К основным недостаткам относятся: использование ручных операций при сборке и разборке, высокая металлоемкость, низкая плотность укладки мембран в единице объема, сложность герметизации отдельных узлов.

Аппараты с трубчатыми мембранными элементами. Трубчатые мембранные элементы делятся на три типа [21] в зависимости от подачи разделяемой среды: 1) внутрь трубки мембранного элемента; 2) снаружи трубки мембранного элемента; 3) одновременно внутрь и снаружи трубки мембранного элемента.

В элементах с подачей разделяемой среды внутрь трубки мембрана расположена на внутренней поверхности и работает на растяжение, при этом корпус аппарата безнапорный. Такие аппараты имеют небольшую металлоемкость, мембраны работают в благоприятных гидродинамических условиях за счет равномерности потока раствора во всех точках ее поверхности, гидродинамическое сопротивление потоку фильтрата в них незначительное, возможна механическая очистка таких аппаратов без разборки.

Элементы второго типа представляют собой трубки или стержни с нанесенными на наружную поверхность мембранами. Эти элементы имеют ббльшую плотность укладки, чем элементы первого типа, так как могут иметь малый диаметр. При этом не требуется высокая точность диаметра опорной поверхности каркаса и возможен визуальный контроль процесса формования мембраны на поверхности трубки.

Элементы с подачей разделяемых сред внутрь и снаружи трубки одновременно не нашли широкого практического применения из - за сложности конструкции (особенно вследствие уплотнения торцов элементов), а также вследствие значительного гидравлического сопротивления из-за большой длины каналов для отвода фильтрата в продольном направлении.

Выбор материала и способа изготовления опорных каркасов осуществляется в соответствии с конкретными условиями его применения (рН среды, температуры, требуемого качества фильтрата, давления при разделении и т. д.). Наиболее распространенными в настоящее время являются каркасы на основе стеклопластиков. Диаметр трубки в таких элементах 6...25 мм [69].

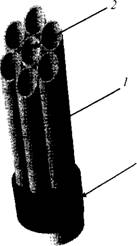

Трубчатые микро-, ультрафильтры типа БТМ (БТУ) 05/2 разработаны в России (ЗАО НТЦ «Владипор», г. Владимир). Блок трубчатый ультрафильтрационный БТУ 0,5/2 (рис. 5.5.5) представляет собой семь плотно уложенных параллельно друг другу трубчатых элементов, каждый из которых состоит из мембраны 2 и дренажного каркаса 1. Дренажный каркас изготовляют из открытопористой пластиковой трубки, являющейся опорой для мембранного элемента и обеспечивающего отвод пермеата и микропористой подложки. Полупроницаемая мембрана 2 наносится на внутреннюю поверхность дренажного каркаса. Тип используемой мембраны - на основе ацетата целлюлозы, фторопласта, ароматического по - лисульфонамида, поливинилхлорида, полиамида. Оба конца трубок залиты в обоймы 3 из отвержденной смолы.

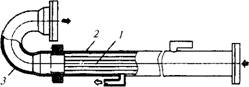

Аппарат с трубчатым мембранным элементом, разработанный в ЗАО «Мембраны», показан на рис. 5.5.6. Трубчатый мембранный блок 1 герметично размещается в безнапорном корпусе 2. Соединение аппаратов осуществляется с помощью калачей 3. Длина элемента составляет 2 м, диаметр обоймы 60 мм, общая

|

Рис. 5.5.5. Трубчатый мембранный фильтр типа БТУ 05/2 : 1 - дренажный каркас; 2 - полупроницаемая мембрана; 3 - обойма |

|

Рис. 5.5.6. Аппарат с трубчатыми ультрафильтрами ЗАО «Мембраны» |

Площадь фильтрующей поверхности 0,5 м2, внутренний диаметр трубок 13,2 мм, рабочее давление фильтрации 0,1...0,6 МПа, температура до 60 °С [69].

Фирма KOCH/ABCOR (США) выпускает ультрафильтрационные трубчатые элементы, с внутренним нанесением мембраны с трубками диаметром 12,7...25,4 мм, длиной 1,5 м и 2,8 м. В фильтрующих аппаратах трубки соединены параллельно-последовательно в количестве, обеспечивающем необходимую производительность. Внешний каркас ультрафильтрационных трубок выполнен из пористого плетеного материала. Рабочее давление фильтрации 0,1...0,6 МПа, температура 50...60 °С. В последнее время фирма перешла на выпуск многотрубчатых систем с 7 или 19 мембранными каналами, вмонтированными в один корпус. Трубчатые аппараты оснащают разными ультра - и микрофильтрационными мембранами, преимущественно из поливинилиденфторида и полисульфона.

Трубчатые фильтрующие мембранные аппараты, выпускаемые фирмой Нитто Денко (Япония) могут использоваться как для ультрафильтрации. так и для обратноосмотического концентрирования. Конструкция этих устройств аналогична описанной выше и отличается только количеством и диаметром фильтрующих трубок.

Для уменьшения количества разъемных соединений фирма Филко Форд (США) использует в мембранных аппаратах длинные трубчатые мембранные элементы. Элементы в виде оплетенных рукавов длиной в несколько десятков метров наматывают на катушку многослойной спиралью, имеющей разделительные перегородки, и укладывают в безнапорный кожух. На концах трубчатого мембранного элемента закрепляют штуцера для подачи разделяемого раствора и вывода концентрата.

В последние годы в промышленности находят широкое применение ультрафильтрационные модули, представляющие собой трубчатые элементы диаметром преимущественно 6 мм, изготовленные из порошковых материалов. Внутреннюю поверхность покрывают оксидом циркония или другого неорганического материала, выполняющего роль микропористого фильтрующего слоя. Выпускаются аппараты трубчатого типа или в виде профилированных труб.

Фильтрующие аппараты фирмы Имека - Жетеви (Франция) имеют вертикальное расположение трубчатых элементов. Поток фильтруемого раствора в этих аппаратах движется сверху вниз. Аппараты имеют профилированные трубы длиной 0,85 м со сквозными по всей длине каналами диаметром 4 мм. Такие профилированные трубы монтируют в герметичные корпуса из коррозионно-стойкой стали для создания ультрафильтрационных модулей. Фирма Имека-Жетеви выпускает модули трех видов: в виде одного трубчатого элемента с площадью рабочей поверхностью фильтрации 0,2 м2; с семью профилированными трубами с площадью рабочей поверхностью 1,4 м2; с 19-профилированными трубами с площадью поверхности фильтрации 3,8 м2.

Аналогичные аппараты изготовляют фирмы Церавар и Сфек (Франция), отличающиеся от трубчатых элементов фирмы Имека - Жетеви внутренним диаметром.

Сравнительно короткий срок службы трубчатых мембранных элементов определяет главное требование, предъявляемое к аппаратам, - легкость их замены и надежная герметизация. Преимуществами трубчатых разделительных элементов являются: возможность их использования для разделения систем, содержащих взвешенные частицы; невысокие требования к предварительной очистке разделяемых систем; возможность предотвращения образования осадка в процессе разделения и легкость очистки поверхности мембран от осадков. К недостаткам относятся низкая плотность площади мембран в единице объема аппарата и высокие затраты электроэнергии на осуществление процесса.

Аппараты с рулонными мембранными элементами. Аппарат с рулонными мембранными элементами включает напорный корпус со штуцерами для подключения линий разделяемой системы и ее компонентов и непосредственно мембранный рулонный разделительный элемент. Конструкция рулонного элемента должна обеспечивать хорошие гидродинамические условия для разделения, отсутствие застойных зон, турбулизацию потока и предотвращение отложения осадков на поверхности мембран [21, 33].

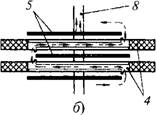

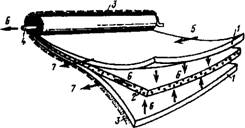

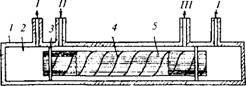

Наиболее широкое промышленное применение нашли рулонные мембранные элементы с несколькими пакетами И одной пермеат - отводящей трубкой (рис. 5.5.7). Дренажный материал 2 размещается между двумя полупроницаемыми мембранами 7. Каждый пакет склеен по трем сторонам периферии, а четвертая открытая сторона прикрепляется дренажем к перфорированной трубке 4 для отвода пермеата. Между пакетами прокладывают разделительные капроновые сетки-турбулизаторы 3. Пакеты и сетки свернуты вокруг трубки в рулон. В получившемся элементе напорные каналы образованы капроновой сеткой-турбулиза - тором и открыты с торцов элемента. Высота канала зависит от толщины сетки, а его гидравлическое сопротивление при заданном расходе исходной воды определяется плотностью сетки (числом нитей на 1 см длины) и способом плетения.

Фирма Торей (Япония) разработала конструкцию рулонного элемента с боковым входом исходного потока (рис. 5.5.8), подаваемого на внешнюю поверхность рулонного элемента и движущегося по турбулизатору-разделителю 1 по спирали к центру элемента. Часть обраба -

|

Рис. 5.5.7. Рулоиный мембранный элемент: 1 - мембраны; 2 - дренаж; 3 - разделительная сетка в напорном канале; 4 - центральная трубка для отвода пермеата; 5 - исходная вода; 6 - поток пермеата; 7 - выход концентрата |

|

Рис. 5.5.8. Рулонный элемент фирмы Торей: 1 - разделительная сетка, 2 - мембрана; 3 - дренаж; 4 - слой клея, герметизирующий торцовую сторону элемента; 5 - подача исходной воды; б - манжета, герметизирующая зазор между рулоном и корпусом модуля; 7- выход концентрата, 8 - выход пермеата |

Тываемой воды отводится через торец рулонного элемента. Фильтрат поступает по дренажу 3 к центральной водоотводящей трубке. В таком рулонном элементе отсутствует опасность сдвига слоев мембран.

Для стабильной работы рулонного элемента при низких скоростях потока над мембраной ЗАО «Мембраны» разработало конструкцию мембранного элемента, схема которого показана на рис. 5.5.9. Мембранный рулонный элемент содержит пакет из двух мембран У и 2, между которыми размещено дренажное полотно 3, сепаратор и фильтратотводящая трубка 5. Сепаратор состоит из сетки-турбулизатора б, на поверхности которой выполнены попереч-

|

Рис. 5.5.9. Мембранный рулонный элемент ЗАО «Мембраны» |

Ные перегородки 4, образующие каналы движения рабочего раствора перпендикулярно фильтратотводящей трубке 5. Поперечные перегородки располагаются в шахматном порядке по ходу движения рабочего раствора. Пакет загерметизирован по трем сторонам, а четвертой присоединен к фильтратотводящей трубке 5 и намотан вокруг нее по спирали с размещенным между витками сепаратором.

Рулонные элементы чаще всего изготовляют длиной около 1000 мм, диаметром 100 и 200 мм. Плотность упаковки мембран в рулонных элементах 800...900 м2/м3. Основные фирмы, выпускаеющие мембранные рулонные элементы, Нитто Денко, Торей (Япония), Дюпон, Гидронавтик, Филмтек (США) имеют принципиально одинаковые конструкции, но несколько отличаются площадью рабочей поверхности мембран. В России рулонные обрат - ноосмотические элементы выпускаются ЗАО НТЦ «Владипор».

Аппарат может включать несколько рулонных мембранных элементов до шести штук. Элементы 1 последовательно, один за другим вставляются в корпус-трубку 2 из металла или стеклопластика (рис. 5.5.10), рассчитанный на необходимое рабочее давление. Диаметр элемента лишь немного (на 2...4 мм) меньше внутреннего диаметра корпуса. Этот зазор герметизируется специальной манжетой, чтобы

\ У--------------------------------------------------------

Весь поток исходной воды направлялся внутрь рулона. Центральные трубки для отвода пермеата также герметизируются при сочленении соседних элементов в модуле.

В ЗАО «Мембраны» разработаны и более 15 лет эксплуатируются аппараты с рулонными мембранными элементами, работающие при низком (до 2 МПа) и высоком (до 6 МПа) давлении. Первый тип аппаратов используется для проведения процессов микро-, ультра - и нано - фильтрации, второй - для обратноосмотиче - ского разделения.

Аппараты с рулонными мембранными элементами имеют высокую плотность упаковки мембран до 900 м2/ м3 и малую металлоемкость, они просты в эксплуатации, монтаже и легко заменяемы. Недостатком этих аппаратов являются необходимость предварительной фильтрации исходного раствора перед подачей в аппарат.

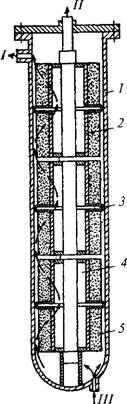

Аппараты с полыми волокнами. Аппараты с полыми волокнами нашли широкое применение для разделения растворов ультрафильтрацией и обратным осмосом. Схема аппарата с полыми волокнами показана на рис. 5.5.11 [69].

Мембраны в виде полых волокон для обратного осмоса обычно имеют наружный диаметр 45...200 мкм и толщину стенки 10... 50 мкм, а для ультрафильтрации соответственно 200.. .1000 и 50.. .200 мкм. При таких размерах обеспечивается необходимая прочность волокон под действием рабочих давлений, используемых при обратном осмосе и ультрафильтрации (соответственно до 10 и 1 МПа).

Аппараты с полыми волокнами различаются по способу их расположения [6, 21].

|

Рис. 5.5.10. Аппарат с рулонными мембранными элементами: 1 - рулонный мембранный элемент; 2 - корпус аппарата |

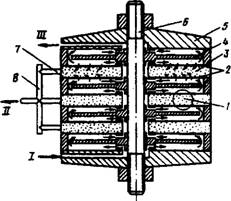

В аппарате с параллельным расположением полых волокон и с движением разделяемого раствора вдоль их наружной поверхности в корпус 1 установлен пучок полых волокон 5 (рис. 5.5.12), собранный с помощью спирально навитой нити 4, которая одновременно обеспечивает необходимый зазор между отдельными волокнами, что улучшает распределение разделяемого раствора в пучке.

|

Рис. 5.5.11. Схема аппарата с полыми волокнами: I - концентрат; II - фильтрат; III - ввод для мойки; IV - исходный поток |

|

Рис. 5.5.12. Схема аппарата с одним пучком полых волокон: I - пермеат; II - исходный поток; III - концентрат |

Аппараты с цилиндрическими мембранными элементами комплектуются мембранными элементами 2, собранными в корпусе 1 в секции, разделенные отражательными перегородками 3, которые совместно с сердечником 4 обеспечивают последовательное прохождение разделяемым раствором всех цилиндрических мембранных элементов (рис. 5.5.13). Разделяемый раствор, поступающий в кольцевой зазор между корпусом 1 и мембранными элементами 2, движется вдоль полых волокон 5 сначала к продольной оси аппарата, на которой расположен сердечник 4, а затем от центра к стенке аппарата.

Аппараты с цилиндрическими мембранными элементами используют для создания установок большой производительности. Недостатки этих аппаратов - необходимость замены всей секции при выходе из строя одного из мембранных элементов, большие потери рабочего давления при движении разделяемого раствора по полым волокнам (так как используют -

|

Рис. 5.5.13. Схема аппарата с цилиндрическими мембранными элементами в виде полых волокон с подачей разделяемого раствора на внешнюю поверхность волокна: 1 - корпус; 2 - мембранный элемент; 3 - отражательная перегородка; 4 - сердечник; 5 - полое волокно, /- концентрат; II - пермеат; 111 - исходный поток |

Ся полые волокна большой длины). При разработке аппаратов с цилиндрическими мембранами большие трудности вызывает создание простой и надежной системы герметизации полых волокон в мембранных элементах и самих мембранных элементов в корпусе.

Аппараты с U-образным расположением полых волокон просты в изготовлении и сборке, удобны в монтаже и эксплуатации, имеют низкую материалоемкость (рис. 5.5.14). Открытые концы U-образного пучка 2 полых волокон длиной 1,5...2 м склеивают эпоксидной смолой в шайбе 3. Среди основных недостатков таких аппаратов следует отметить довольно сложную систему герметизации и уменьшение (на 5... 10%) площади рабочей поверхности волокон при вклеивании их в шайбу 3. Последнее

обусловлено тем, что шайба должна выдерживать воздействие высокого давления и поэтому имеет большую толщину.

Аппараты с полыми волокнами просты по устройству, технологичны в изготовлении; они легко собираются и удобны в эксплуатации. В этих аппаратах вследствие малых диаметров волокон обеспечивается очень высокая удельная площадь поверхности мембран (20... 30 тыс. м2/м3). Поэтому они нашли широкое применение в крупнотоннажных химических производствах, в производстве особо чистой воды, в пищевой промышленности и т. д. Однако при эксплуатации этих аппаратов предъявляют повышенные требования к предварительной очистке разделяемых растворов от взвесей. В случае выхода из стоя части полых волокон приходится заменять весь пучок полых волокон.

Мембранные аппараты на основе полых волокон производят фирмы Амикон и Ромикон (США), Нитто (Япония) и др. В нашей стране ультрафильтрационные аппараты на основе полисульфоновых полых волокон выпускаются ГП ВНИИПВ (г. Мытищи).

Типовые схемы баромембранных процессов [33]. Установки для проведения баромембранных процессов включают комплекс устройств и технических средств, обеспечивающих процесс мембранного разделения. В него входят: мембранный модуль и вспомогательное оборудование. Мембранный модуль представляет собой систему аппаратов, компактно уложенных в определенном геометрическом порядке, объединенных единой гидравлической схемой и обеспечивающих заданную производительность мембранной установки. Для удобства обслуживания установки большой производительности ее модуль может разделяться на несколько автономных секций или блоков.

Вспомогательное оборудование включает:

Насосное оборудование для проведения как основного процесса мембранном разделении. так и вспомогательных операций, например. химической или обратноточной промывок:

Емкости для приготовления растворов химических реагентов (моющих, дезинфицирующих, консервирующих), обеспечивающих стабильную работу мембранного модуля установки:

Приборы контроля, измерения и автоматизации основных технологических показателей баромембранного разделения (давления на входе и выходе из мембранного модуля, температуры разделяемой среды, расхода основных потоков и др.);

Теплообменники, фильтры, арматуру, трубопроводы.

Полный расчет установок включает технологический, гидравлический и механический расчеты. В ряде случаев, когда используются системы подогрева или охлаждения растворов, необходим также тепловой расчет. В ходе технологического расчета определяют необходимую площадь поверхности мембран, жидкостные потоки и их состав.

|

Рис. 5.5.14. Схема аппаратов с U-образными мембранными элементами в виде полых волокон: /-///-см рис. 5 5.13 |

Цель гидравлического расчета - определение гидравлического сопротивления аппаратов и арматуры, механического - обоснование размеров элементов аппаратов и выбор арматуры для работы установки при соответствующих давлениях. Тепловой расчет позволяет определить необходимую площадь поверхности теплообмена и расход тепло - или хладоносите - лей.

Параметры мембранного процесса [64].

Коэффициент уменьшения объема - величина, равная отношению расхода (объема) исходной смеси Ки к расходу (объему) ретен - тата Fp,

^уо = ^и/Гр •

Коэффициент концентрирования одного компонента раствора - величина, равная отношению концентрации данного вещества в ретентате Ср к концентрации его в исходной смеси Си,

Оба коэффициента идентичны, если все компоненты полностью отфильтрованы и находятся в пермеате или ретентате.

Объем пермеата - количество пермеата, отфильтрованного за единицу времени, л/ч.

Коэффициент (константа) проницаемости Kq - количество вещества, проникающего через единицу площади поверхности мембраны в единицу времени, на единицу движущей силы, л/(м2 ч-МПа). Коэффициент Kq определяется опытным путем для конкретных мембран и сред.

Удельная производительность мембраны (пропускная способность) Q, л/(м2 ч), зависит в первую очередь от трансмембранного давления, и для жидкой фазы его можно представить следующим выражением:

Q=Kg(p-я),

Где р - рабочее давление над мембраной, МПа; ті - осмотическое давление раствора, МПа.

Средняя концентрация растворенного вещества в пермеате при обратноосмотическом разделении

Где ф - наблюдаемая селективность мембраны.

Системы организации баромембранных процессов. Системы с открытой циркуляцией разделяемой среды (рис. 5.5.15, а) - простые системы с наличием одного насоса, который создает необходимое рабочее давление и скорость потока над мембраной в модуле. Недостатком этой схемы является то, что любое изменение скорости, зависящей от вязкости разделяемой среды, влияет на соотношение давлений на входе и выходе из мембранного модуля.

Модифицированные системы с открытой циркуляцией разделяемой среды отличаются тем, что имеют клапан на выходе ретентата из мембранного модуля, который регулирует рабочее давление в системе.

Системы с закрытой циркуляцией разделяемой среды (рис. 5.5.15. б) для оптимизации скорости тангенциального потока и перепада трансмембранного давления имеют два насоса, один из которых является подпитывающим и подает разделяемую среду из емкости в замкнутый цикл, обеспечивая в первую очередь требуемое рабочее давление. Это позволяет без особых энергозатрат достичь рабочих параметров в системе. Циркуляционный насос обладает небольшой мощностью, однако при необходимости можно получить требуемую скорость потока в мембранном модуле, увеличивая его подачу. Недостатком системы является быстрый рост концентрации в цикле ретентата, который зависит от объема циркуляционного контура.

Для уменьшения скорости нарастания концентрации в циркулирующей через модуль жидкости предусматривается слив определенного количества разделяемого раствора из системы.

В системах полуоткрытого цикла периодического процесса разделения (рис. 5.5.15, в) предусмотрен возврат ретентата (10...20 %) в емкость исходного раствора, что снижает и обеспечивает выравнивание концентрации компонентов в циркулирующей системе.

Системы полуоткрытого цикла непрерывного процесса разделения характеризуются наличием постоянного отвода ретентата из циркуляционного контура (рис. 5.5.15, г). В тех случаях, когда необходимо достигнуть высокой степени концентрирования, применяется система полуоткрытого цикла непрерывного производства. Эта система состоит из нескольких каскадов, расположенных один за другим. Ретентат, прошедший первую ступень, поступает последовательно в следующие.

В процессе эксплуатации мембранных установок происходит снижение производительности за счет загрязнения мембран. Для восстановления производительности проводится периодическая химическая мойка мембранных элементов.

Для увеличения времени работы установки между химическими мойками применяются:

|

Ретентат Q2 |

(

Периодическая гидравлическая промывка мембранного модуля исходным потоком разделяемой смеси: резкое увеличение скорости исходного потока над поверхностью мембраны, вследствие чего происходит вынос загрязнений из канала мембранного элемента. Для интенсификации этого процесса часто используется одновременная подача в исходный поток воздуха (водовоздушная промывка);

Обратноточная промывка для микро-, ультрафильтрационных мембран, при этом пермеат, поступающий импульсом в направлении, обратном обычной фильтрации, разрушает гель-слой на поверхности мембраны, что увеличивает производительность пермеата.