Оборудование для получения флоковых покрытий

Флок произволегво может быть очень разнообразным — от применения в нем ручных флокаторов ь малом бизнесе до автоматических линий с компьютерным управлением. Для малотиражного производства изделий произвольной формы используют минифло - катор, который представляет собой настольную камеру — с ее помощью проводят фі-окирование обьемных, фасонных изделий, таких как бутылки, маленькие коробочки, игрушки и т. д. Процесс Флокирования выполняется снизу ВЕерх. Необходимо прочно закрепить изделия на заземленной штанге и обеспечить ее надежное электрическое соединение с заземляющим кситуром. С целью повышения производительноеги возможно установить в данной конструкции дополнительные электроды, выполненные с учетом специфики конкретных изделий

Для среднетиражного и массового производства применяют промышленные флок-машины в качестве комллектующей части в промышленных линиях. Вместимость камеры равна примерно 6-8 кг флока. Подача флока плавно регулируется изменением скорости вращения щетки. Для повышения производительности под машиной может быть установлен ленточный конвейер.

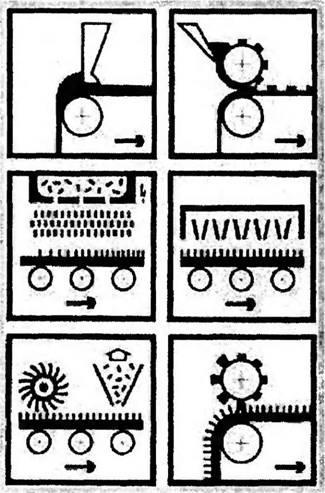

Работа Флокатора показана на рис. 5.10 и представлены фрагменты выполнения операций флокирования: нанесение слоя грунтовки; клея; сообщение электрического заряда предварительно подготовленному ворсу для ориентированного нанесения его на поверхность изделия, покрытого клеем и нанесение ворса; сушка; отсос остатков флока; снятие остатков флока щеткой.

|

Рис. 5.10. Выполнение операций флокирования на флокаторе: а — нанесение слоя грунтовки; б — нанесение клея; в — сообщение электрического заряда предварительно подготовленному ворсу для ориентированного нанесения его на поверхность изделия, покрытого клеем и нанесение ворса; г — сушка; д — отсос остатков флока; е — снятие остатков флока щеткой |

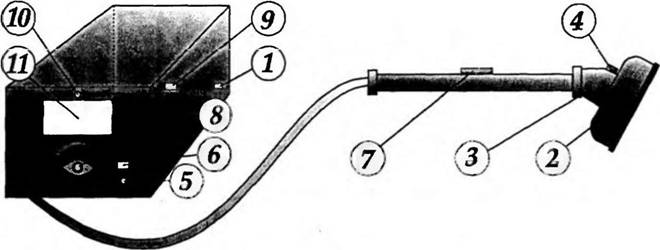

На рис. 5.11. приведен ручной флокатор, выпускаемого фирмой «Лита» СЗ-М.

Последовательность операций подготовки флокатора следующая:

• заземлить блок источника высокого напряжения флокатора через клемму «земля» 1 на земляную шину помещения;

• соединенить бункер 2 с фиксатором штанги, 3 — нажать кнопку фиксатора 4 в торце его штанги, вставить штырь бункера в отверстие фиксатора штанги, отпустить кнопку, убедившись в надежности фиксации);

• загрузить флок в бункер 2\

• подключить флокатор в сеть переменного напряжения 220 В, 50 гц;

|

Рис. 5.11. Флокатор СЗ-М: 1 — клемма «земля»; 2 — бункер: 3 — фикса гор штанги; 4 — кнопка фиксатора; 5 — тумблер «сеть»; 6 — индикатор «сеть»; 7— кнопка штанги; 8 — ручка регулировки высокого напряжения; 9— гнездо подключения насадки для нанесения порошковых красок; 10 — индикатор «высокие напряжение»; 11 — киловольтметр |

• подключить напряжение питания тумблером «сеть» 5 (должен загореться индикатор «сеть» 6);

• подать высокое напряжение — нажать кнопку на штанге флокатора 7 (должен загореться красный индикатор «высокое напряжение» 10);

• установить необходимый режим флокирования ручкой регулировки высокого напряжения 8, после чего отключить высокое напряжение, отпустив кнопку штанги;

• поднести бункер флокатора к покрытому клеем и помещенному перед рабочим экраном изделию на расстояние 5-Ю см, включить нажатием кнопки 7 высокое напряжение и произвести флокирова - ние, слегка потряхивая бункер с флоком до получения равномерною покрытия:

• по окончании работы отключить ф окатор от сети и разрядить фиксатор 3 от остаточного заряда на заземленном экране;

• нажать кнопку фиксатора и отстыковать бункер (рис. 5.11,4).

Рис. 5.12. Флокатор

Во время работы по техническому обслуживанию ручною флокатора необходимо выполнять следующие операции:

• не реже одного раза в месяц проводить внешний осмотр и проверку работоспособности прибора;

• при внешнем осмотре проверять состояние сетевого шнура и оболочки высоковольтного кабеля, исправность и надежность заземления, плавность регулировки выходного напряжения;

• дополнительно по мере необходимости проводить проверк} выходного напряжения с помощью контрольного киловольтметра, при этом до начала измерений киловольтметр должен быть заземлен через его клемму «земля».

Также необходимо соблюдать правила техники безопасности при работе на производстве, С физиологической точки зрения контакт с флоком (ворсом) не опасен для здоровья, если он не обрабатывался особо вредными веществами. Наибольшую опасность в санитарном и пожарном отношении представляє г флоковая пыль, которая может попасть в органы дыхания и на кожу человека. В этих случаях требуется соблюдать меры предосторожности в работе и уделять больше внимания личной гигиене, обязательно пользоваться защитной одежцой, перчатками, поддєрживаїь их в чистоте. Для зашиты органов дыхания необходимо применять респираторы или специальные маски.

Полиамидный флок неогнеопасен, он не самовозгорается при хранении и транспортировке, хотя и обладает способностью к оплавлению при кон-акте с источником горения. Вискозный флок при поднесенном источнике горения загорается и тлеет после ликвидации данного источника. Выделяется характерный запах жженой тряпки.

Для безопасности флокирования необходимо удалять пары от клея и от флока, что осуществляется с помощью приточно - вытяжной вентиляции.

В идеале, помещение, в котором происходит флокирование, должно иметь устройства поддержания стабильной температуры и влажности. Если кондиционирование недоступно, то следует выбирать небольшие помещения с хорошо закрываемыми окнами и дверьми. В зимнее время оно должно быть отапливаемым Хорошо подходят помещения подвального и полуподвального типа. Не следует использовать гаражи и большие цеха заводов.

Необходимо использовать сисгемы вентиляции. При работе с клеем на органических растворителях в зоне клееначесения уста - новливаюг локальную вентиляцию.

Помещение должно быть обеспечено контуром заземления или электрической разводки с проводом заземления. По правилам электрической безопасности запрещено использовать в качестве заземления батареи отопления и водопроводные трубы. В помещении следует разместить приборы контроля темпераіурьі и влажности. Обязательно наличие порошкового или углекислотного огнетушителя. Идеальные условия: влажность — 50-60 %, температура — 20-25° С.

Эти требования просты и весьма очевидны. Их соблюдение значительно облегчает работу и позволяет избежать брака из-за капризов погоды.

При работе с фі ока тором следует соблюдать меры предосторожности:

• работать только при полностью закрытом кожухе блока флокатора;

• источник высокого напряжения должен быть обязательно заземлен через клемму «земля»;

• напряженность электрического поля (60 кВ/м) на рабочих местах обслуживающего персонала не должна превышать 1 часа;

• оператор при работе с флокатором должен находиться под нулевым потенциалом, для этого ручка штанги имеет металлические заземленные детали;

• применение защитных резиновых ковриков и перчаток запрещается;

• замену бункера и загрузку флока в бункер производить только при отключенном сетевом напряжении, предварительно разрядив фиксатор флокатора от остаточного статическою заряда путем прикосновения к заземленной металлической поверхности;

• при появлении любых неисправностей в рабоїе флокатора его использование должно быть немедленно прекращено и далее флокатор подлежит ремонту.

Рациональная конструкция бункера должна обеспечивать:

• равномерную подачу ворса по времени и по площади бункера;

• достаточное время флокирования одной загрузки;

• интенсивную подачу ворса, обеспечивающую высокую плотность его нанесения и высокую скорость флокирования;

• удобство обслуживния и надежность работы флокотора.

Если изделие сложной конфшурации или сильный диэлектрик, то процесс флокирования и удаления пылесосом незакрепившихся волокон можно повторить 2-3 раза до получения однородною плотного покрытия. Прч нанесении ворса на большие поверхности электропроводность клея должна быть достаточной для создания из клеевого слоя заземленной поверхности. Можно использовать и специальный заземленный электроотвод, который выполняется из металлической фольги и помещается за флокируемым изделием. При флокировании больших поверхносіей важно, чтобы они были предварительно загрунтованы. Их сушку, как правило, осуществляют на воздухе.

Все линии для флокирования на рулонных материалах состоят приблизительно из одинаковых звеньев: размоточная машина; нако - ните*.1,; клеенаносяшая машина; флокатор; устройство предварительной очистки; сушилка; охлаждающая машина; устройство заключительной чистки, накопитель; устройство для объединения в партии.

Современная скорость выпуска на линиях не превышает 30 м/мип. Линии, на которых скорость выпуска составляет 10-15 м/мин., оборудованы устройствами, измеряющими толщину слоя адгезива, вес флока и соответственно рсіулирующими эти параметры. Низкая автоматизация и обработка ручными приспособлениями свойственна, конечно, производству отдельных деталей или предметов, а не рулонных материалов.

Выбирая оборудование для флокирования руководствуются формой изделия и объемами производства При флокировашш изделий не очень сложной формы в малом количестве вполне достаточно мини-флокатора. Для изделий сложной формы, имеющих вогнутые гіоверхносіи, используют флокатор с дополнительной подачей флока воздухом в зону флокирования (пнепмоф. ока гор). Для флокирования изделий поостой формы и в большом количестве используют сіационарньїе фток^ машины.

Малотиражное производство изделий произвольной формы предусматривает следующую технологию и оборудование:

• нанесение кистью или валиками клея на основе растворителей с большим открытым временем,

• флокирование мини-флокаторэм;

• сушка при комнатной температуре в течение 24 ч. Среднетиражное производство (например, флокирование бутылок):

• помимо кисти и тампона использование метода окунания с применением ВД-клея с открытым временем 3-5 мин;

• мини-флокатор или камера объемного флокирования;

• сушка при комнатной температуре или в сушильном шкафу. хМассовое производство (например, футляры для ювелирных изделий):

• предпочтительно распыление ВД-клея;

• стационарная флок-машина;

• сушка в проходной печи.

Для контроля качества материалов и флокирования используются следующие приборы:

• для измерения летучести (прыгучести) флока: в модель дозатора засыпается ровно 2 г флока. Флок протирается через сетку на тарелочку и помещается на заземленную пластину внизу. После того, как камера с флоком закрывается крышками из оргстекла и металла, на верхний электрод подается высокое напряжение. Флок летает между двумя полями. Время, за которое он улетучится с нижней заземленной металлической пластины, должно быть как можно короче. Предельно допустимый показатель — 20 с при 40 кВ;

• для измерения сыпучести флока: в прибор для проверки сыпучести помещается 20 г флока Флок, оставшийся в сетевом барабане после 60 оборотов не должен превышать разрешенную максимальную массу 0,3 г. В нем также не должно быть скомкавшихся ворсинок и ворсинок, превышающих длину;

• для оптического анализа флока — во флоке не должно бьггь гнут ых ворсинок и инородных тел;

• для измерения качества адгезии — испытывают качество адгезии флокированной поверхности при помощи теста на разрыв. Через маленькую алюминиевую форму со специальным крепежом на фло- кированную поверхность заливают очень сильный клей-расплав. После застывания клея измеряется сила разрыва.

Качество флокируемых изделий проверяется визуально. Слой флока должен быть сплошным, без «проплешин» и «вулканов». Осмотр проводится при дневном сеете.

В табл. 5.4 обобщены основные дефекты фюковых покрытий, указаны их причины и способы устранения

|

Таблица 5.4

|