ТЕХНИЧЕСКИЕ И ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

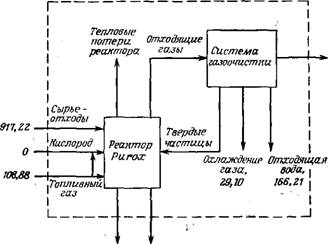

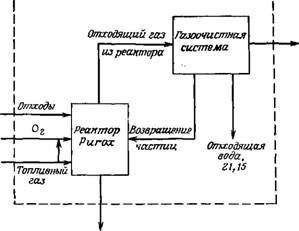

Материальный баланс системы для предварительной обработки сырья приведен в табл. 3, а упрощенный материальный баланс реактора Purox-на рис. 3 [3]. На основе материального баланса может быть составлен экономический баланс реактора Purox (табл. 4 и рис. 4).

|

Таблица 3. Типичный материальный баланс системы для предварительной обработки сырья

|

|

|

|

Топливный газ процесса Purox, 745,36 |

|

Шлак, Охлаждение, 35,гг гв,9з |

|

Рис. 4. Энергетический баланс установки типа Purox. (Все данные приводятся в миллионах килоджоулей на единицу времени.) |

|

|

|

"Т |

|

Топливный Газ процесса |

|

Шлак, 18,1J |

|

Рис. 3. Материальный баланс установки типа Purox. (Все данные приводятся в тоннах на единицу времени.) |

|

82,60 18,70 1,56 |

Таблица 4. Энергетический баланс реактора Purox

Компоненты Т^ МДж/гг МДж/ч

Поступление тепла с

Отходами 82,62 11,1 0,917 топливным газом 1,56 69,77 0,108 кислородом 19,61 0 0 Итого 1,025 Расход тепла на тепловые потери в атмосферу из реактора 0,022 тепловые потери из

Шлакового расплава 0,034 тепловые потери при

Охлаждении топки 0,029 тепловые потери

При очистке газа 0,029 тепловые потери

При подготовке отходов 0,167 тепловой эквивалент

На производство газа 0,745

Итого 1,026

Примечание. Тепловой эиивалент мощности, используемой в процессе, 0,186 МДж/ч.

Тепловая энергия, образующаяся в зоне окисления реактора, расходуется для испарения свободной влаги, содержащейся в сырье, пиролиза, расплавления неорганических материалов, восполнения тепловых потерь в реакторе Purox.

|

0) |

Если пренебречь эквивалентом энергии, приходящейся на эксплуатацию всей системы Purox, то к. п. д. преобразования (отношение теплосодержания отходов и топливного газа) может быть вычислен, исходя из данных об энергетическом балансе (уравнение 1). На основании этих данных вычисляется и общий тепловой к. п. д. установки (уравнение 2):

Содержание энергии в топливном газе

Общее содержание энергии в отходах

_ 0,745 _ _ 706,46 106 кДж/ч

" 0,917 ~ 869,35 106 '

Энергоемкость по - Энергия, израсхо - лученного топлив— дованная на про-

__ - , , ного газа изводство топлив-

Тепловой коэффициент ного газа

Установи : =------------------ ^------------------------------------------- . (2)

Энергоемкость сырья

К. пд. преобразования =

Энергоемкость полученного Объем ПООИЗ - Высшая ТЄП - топливного газа (в единицу = во ® OIJ? га3я х лота сгора - (3) времени) д ния газа

Энергия, израсходованная на Энергия, эквивалентная элект - производство топливного га - = рической энергии, и энергия (4) за (в единицу времени) топливного газа, используе

Мые для выгрузки шлака и металлов.

Энергоемкость сырья, посту - = Высшая теплота сгорания пающего в единицу времени сырья х Массовая доля (5)

Сырья, из которого в реакторе образуется топливный газ.

Тепловой коэффициент уста - _ (0,745 — 0,186 - 0,108) _ новки 0,917 '

Некоторые сведения относительно эксплуатации полупромышленной установки Purox приведены в табл. 5-7 [1].

Таблица 5. Состав топливного газа

Компоненты' Содержание, объемные % на сухую массу

|

Типичное пределы Содержание

|

|

Содержание воды при 37,8°С составляет 6 об. % Теплоты сгорания: высшая 11,815-15,36 МДж/нм3 низшая 11,03-14,18 МДж/нм3 |

|

Таблица 6. Состай сырья

|