ТЕПЛОВОЙ И МАССОВЫЙ БАЛАНС

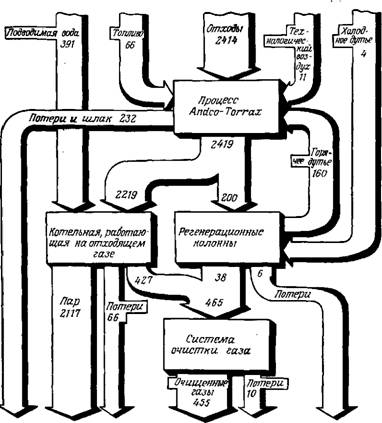

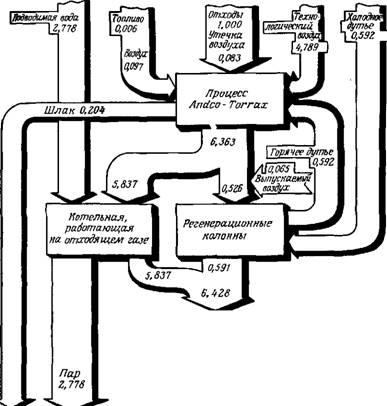

Расчет теплового и массового баланса технологического процесса Andco-Torrax производился на ЭВМ с использованием данных, полученных на" демонстрационной установке. Были разработаны специальные программы ЭВМ для расчета приближенно го и элементно го состава твердых городских отходов и другого сырья с известными компонентами. Пропускная способность установки принималась равной 200 т/сут. Данные, полученные с помощью ЭВМ, приведены на рис. 7 и рис. 8 и в табл. 6-8.

|

Рис. 7. Тепловой баланс установки производительностью 200 т/сут при переработке твердых городских отходов с низкой теплотворной способностью 2414 ккал/кг. |

|

Система очистки газі |

||

|

[Очищенные 1 ] газы 1 J є, т L |

Загрязняющие частицы \ От 1 |

Следует иметь в виду, что в общих расчетах теплового коэффициента полезного действия установки не учитывалась энергия, потребляемая самой установкой, и поэтому расход энергии 80 кВт • ч на переработку 1 т твердых городских отходов является завышенным.

|

Рис. 8. Материальный баланс установки производительностью 200 т/сут при переработке твердых городских отходов с низкой теплотворной способностью 2414 ккал/кг. |

|

Таблица 6. Тепловой и массовый баланс установки Andco-Torrax (Часть I)

|

|

Ства |

Температура горячего 1037,0

Дутья, °С

Расход воздуха при горя - 3817,0

Чем дутье, нм3/ч

Подвод природного газа 0

К соплу, нм3/ч

Подвод природного газа 30,1 к крану выпуска шлака, нм3/ч

Расход воздуха при удале - 283,0

Нии жидкого шлака, нм3/ч

|

Расход, нм3/ч |

11918,0 |

Котельная, работающей иа |

Отходящем |

|

Температура, °С |

462,0 |

Газе |

|

|

Значения теплот: |

К. П.Д., % |

97 |

|

|

Теплота нагрева, ккал/м3 |

187,0 |

Расход газа, нм3/ч |

38078,0 |

|

Скрытая теплота образова |

94,0 |

Температура газа на впуске, |

1260,0 |

|

Ния, ккал/нм3 |

°С |

||

|

Энергия химических связей, |

1496,0 |

Температура газа на выпу |

290,0 |

|

Ккал/нм3 |

Ске, °С |

|

Итого, ккал/нм3 |

|

1777.0 |

|

Характеристика выпускаемого газа |

Температура подводимого 30,0 воздуха, °С

Камера вторичного горения

Поступление воздуха, нм3/ч 30877,0

TOC \o "1-3" \h \z Температура воздуха, °С 25,0

Избыток воздуха, % 54,1

Расход природного газа, 0 нм3/ч

Удаление жидкого шлака:

Расход природного газа, 36,1

Нм3/ч

Расход воздуха, нм3/ч 340,0

Температура воздуха, °С 20,0

Состав отходящих газов (объемн. %)

Кислород 5,49

Азот 68,67

Двуокись углерода 11,10

Вода 14,61 Расход отходящих газов, 41 507,0 нм3/ч

Температура отходящих га - 1260,0

Зов, °С

К. П.Д., % 97

Расход вводимого газа,- 3675,0

Нм3/ч

Расход добавляемого воздуха, нм3/ч 455 Температура входящего га - 1150

За, °С

Температура газа на выхо - 260,0

де, °С

Горячее дутье, нм3/ч 3817,0 Температура дутья на впу - ч 40,0 ске, °С

Температура дутья на вы - 1037,0 ходе, °С

Установка для очистки газа

К. П.Д, % 98

Расход газа, нм3/ч 41 935,0

Загрязняющие частицы, кг/ч 126,0

Температура газа на впу - 287,0 ске, °С

Температура, газа на выпу - 282,0 ске, °С

Получаемая энергии

Тепловая энергия, ккал/ч 17637738,0

Пар, кг/кг отходов 2,78

Пар, кг/ч 23153,0

К. П.Д. процессов, % 69,57

Производительность-200 т/сутки

Отходы: теплота сгорания низшая-2414 ккал/кг;

Теплота сгорания высшая-2752 ккал/кг.

Таблица 8. Массовый и материальный баланс системы

Предпосылки

1. Дополнительным топливом служил природный газ

2. Характеристика дополнительного топлива

Состав, об. %

Метан 90 Окись углерода

Этан 5 Двуокись углерода

Пропан 0 Азот

|

0 0 5 0 |

Бутан 0 Пары воды

Плотность 0,600

Теплота сгорания низшая, ккал/нм[7] 8300 3. Техническая характеристика котельной

Давление пара, атм Температура пара, °С Энтальпия пара, ккал/кг Энтальпия подаваемой воды, ккал/кг

Примечания.

1. Окружающая температура равна 15,56°С,

2. Окружающее давление равно t атм (760 мм рт. ст.).

3. Энтальпия газообразных н твердых компонент прн 15,56°С равна нулю.

4. Энтальпия воды и паров воды прн 15,56°С равна нулю.

5. Технологический воздух и воздух для горения принимаются сухими. - 6. Нормальный кубический метр газа берется при 0°С и I атм.

7. Все дополнительное топливо сгорает с образованием двуокиси углерода и паро* воды со 100%-ной отдачей тепла.

8. Топливные потери определялись следующим образом: Потерн = (I — N) тепло, поступающее с горячей жидкостью,

Где N-принятый к. пл.

9. Общий к. пл. системы определялся следующим образом:

Тепло, выходящее с паром - Тепло, поступающее с водой

К. пл. =------------------------------------------------------ —----------------------------------------------- ,

|

34,0 385,0 761,9 140,8 |

Тепло поступающих отходов 4- Общее тепло расходуемого горючего

Где тепло отходов и топлива определяется по их низшей теплотворной способности.