Схема технологического процесса

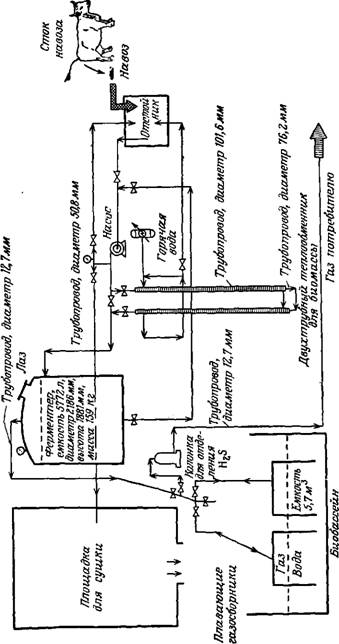

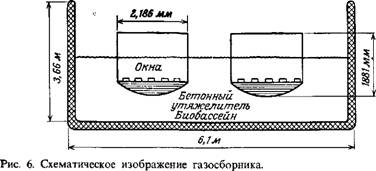

Схема технологического процесса переработки навоза в биогаз и удобрения представлена на рис. 4 и рис. 5 [86-88]. Установка содержит отстойник для навоза, насос, двухтрубный теплообменник, ферментер, сушильную площадку, систему плавающих газосборников и колонку для отделения сероводорода (рис. 4-6) [86-88]. Подаваемый свежий навоз

|

Рис. 3. Общий вид установки фирмы Chemical Engineering and Materials Science. Получаемый биогаз используется в качестве топлива для подогревателя воды, размещенного в доильном помещении (дальний правый угол). Сточные воды с сушильной площадки (слева) могут использоваться для полива пастбищ или сельскохозяйственных угодий. На заднем плане показан сток навоза. |

О в

Св X

О «

О

S

Ю

«

В

5Р

Е-

О сз

3

О

А

S

О

О В"

Is ь.

|

|

А ><

%

И б

О

|

|

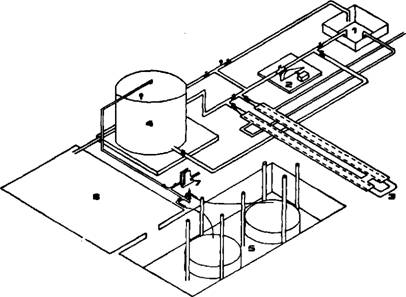

Рис. 5. Изометрическая проекция участка, предназначенного для размещения установки по производству метана.

|

|

И навоз из отстойника направляется непосредственно в ферментер.

Важным этапом усовершенствования установки явилась замена стальных резервуаров пластмассовыми. Пластмассовые резервуары были изготовлены из полиолефина по новой технологии и оказались в эксплуатации значительно удобнее стальных резервуаров. Пластмассовый резервуар весит всего 159 кг, и его могут легко перемещать три человека. Кроме того, такой резервуар отличается очень высокой противоударной стойкостью и может выдерживать давление до 100 кПа. Присоединение всех технологических линий к ферментеру осуществляется с помощью соединительных деталей, для закрепления которых требуется простой инструмент, в то время как при использовании стальных резервуаров приходилось прибегать к сварке.

Из ферментера ежедневно может быть выкачано примерно 380 л суспензии (190 л навоза и 190 л воды), которая может быть заменена 380 л свежей суспензии навоза и воды. Выходящий перегнивший навоз подается на сушильную площадку. Метод ежедневной загрузки перегнивате - ля по сравнению с загрузкой партиями один раз в месяц оказался наиболее оптимальным для производства газа [88]. Кроме того, он позволяет избежать накопления навоза на грунте [89, 93] и предотвратить загрязнение окружающей среды.