ИЗГОТОВЛЕНИЕ ЗАКЛАДНЫХ ЧАСТЕЙ

В зависимости от конструкции закладные части железобетонных деталей машин могут быть литыми (направляющие движения, стыковочные плиты), сварными и комбинированными. При изготовлении крупногабаритных закладных частей могут применяться комбинированные конструкции, состоящие из сварных и литых элементов, соединенных между собой сваркой.

Сварные закладные части по сравнению с литыми снижают вес на 30—40%, уменьшают трудоемкость механической обработки на 10—15%, сокращают цикл подготовки производства и улучшают условия труда. Металлические закладные части изготавливают на машиностроительных заводах. Отличительной особенностью литых закладных частей являются разнообразные сочетания толстых и тонких частей и ребер. Для получения качественного литья закладных частей необходимо располагать их рабочие плоскости в нижней части формы при ее заливке. В отличие от стальных чугунные отливки имеют со стороны, обращенной к бетону, залитые стальные элементы. Заделка стальных элементов (стержней, уголков, швеллеров и т. п.) в чугуне вносит некоторую специфику в производство чугунных отливок для железобетонных деталей.

Длинномерные чугунные закладные части типа направляющих движения представляют собой нежесткие корытообразные отливки с поперечными ребрами (рис. 90, а).

С нижней стороны в чугуне заливают два ряда стержней из арматуры периодического профиля. Кроме того, для стыковки направляющих с другими металлическими закладными частями в одном из торцов заделывают стальные стержни. В связи с тем, что внутренние необрабатываемые поверхности контактируются с бетоном, они должны быть тщательно обрублены и очищены. На обрабатываемых поверхностях отливок должны быть припуски, обеспечивающие получение поверхностей в соответствии

Ю

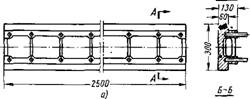

Рис. 90. Виды направляющих движения железобетонных станин металлорежущих станков

С размерами чертежей. Внутренние поверхности отливок не грунтуют и не окрашивают, так как они соприкасаются с бетоном. К месту монтажа и бетонирования железобетонных деталей отливки должны поступать предварительно обработанными по рабочим плоскостям. Это необходимо для повышения точности сборки закладных частей в опалубке, что в конечном счете влияет на точность изготовления железобетонных деталей. Большинство металлических закладных частей изготавливают в виде сварных конструкций (рис. 90, б, в). В местах резьбовых отверстий сварных закладных частей со стороны, обращенной к бетону, приваривают бобышки, которые предотвращают выход инструмента в бетон и его поломку.

|

А-А |

Сварными могут изготавливаться опорные плиты, направляющие станин, торцовые плиты и т. п. Маслосборники и металлическую облицовку также изготавливают посредством сварки.- 140

К ним дополнительно предъявляется требование герметичности сварных швов. Качество сварных соединений необходимо проверять до бетонирования, так как в железобетонных деталях обнаруженные дефекты изготовления закладных частей исправить трудно или совсем невозможно. Закладные части должны иметь достаточный припуск на механическую обработку, производимую после формообразования железобетонной детали.

Опыт изготовления железобетонных деталей показывает, что основным недостатком сварных закладных частей являются-значительные остаточные деформации и напряжения, возникающие от неравномерного нагрева свариваемых элементов. Исправление

|

|

|

Рис. 91. Последовательность выполнения сварных швов: а — правильно; б — неправильно |

Дефектов сварки путем правки и отжига требует дополнительной затраты времени. Деформированные закладные части увеличивают трудоемкость монтажа и усложняют сборку опалубки.

Для устранения остаточных деформаций целесообразно швы выполнять в определенной последовательности (рис. 91, а и б).

Напряжение в сварных конструкциях можно уменьшить, если соблюдать ряд условий. Основной металл не должен быть склонен к образованию закалочных структур при остывании на воздухе. Наплавленный металл должен обладать пластическими свойствами не ниже пластических свойств основного металла. Нельзя допускать пересечения сварных швов и их скопление в какой-то части конструкции. Нужно избегать применения сварных швов, образующих замкнутые контуры, так как это увеличивает плоскостную напряженность. Ребра косынки и др. размещать таким образом, чтобы при сварке нагреву подвергались одни и те же места основного металла.

В некоторых закладных частях с большим объемом сварочных работ рекомендуется применять сварно-литые конструкции, т. е. отдельные узлы изготавливать в виде стальных отливок.

Для снятия собственных напряжений в сварных конструкциях производят отпуск. Высокий отпуск — в термической печи до температуры 873,15—973,15° К (600^-700° С) и выдержка в печи около 3 мин на 1 мм толщины металла. Местный отпуск заключается в подогреве до 873,15° К (600° С) зоны около шва индукционным методом или газопламенной горелкой. Деформированные при сварке конструкции правят в холодном или горячем состоянии.

Предварительная механическая обработка закладных частей, предназначена для исправления дефектов изготовления и для образования технологических баз. Технологические базы необходимы при монтаже закладных частей в опалубке.

Предварительная обработка производится с припуском 5— 10 мм в зависимости от точности опалубки. Платики небольших размеров предварительной обработке не подвергаются, так как чистота проката, из которого их изготовляют, удовлетворяет требованиям монтажа.