СИЛОСЫ

Силосами называют емкости для хранения сыпучих материалов при соотношении глубины h и размеров в плане а и & (см. рис. XVI.22,а), отвечающем условию /г>1,5а (где а>&). Трение сыпучих материалов о стены силосов, возникающее в процессе истечения содержимого, велико и потому учитывается в расчетах.

Силосы отдельные или объединенные в корпуса входят в состав производственных объектов: промышленных (силосы для цемента, угля, соды и т. п.) или сельскохозяйственных (элеваторы для зерна).

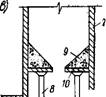

По верху силосного корпуса предусматривают галерею для загрузочного оборудования, снизу — подсилос - ное помещение для разгрузки содержимого в транспортные механизмы (рис. XVI.28).

По форме силосы могут быть цилиндрическими или призматическими с четырьмя, шестью, восемью гранями. По затрате материалов и стоимости возведения для цилиндрических силосов оптимальный размер диаметра 6 м, для квадратных в плане — оптимальный размер стороны 3—4 м. Эти размеры и принимают в практике. При особых требованиях к хранению содержимого силосы

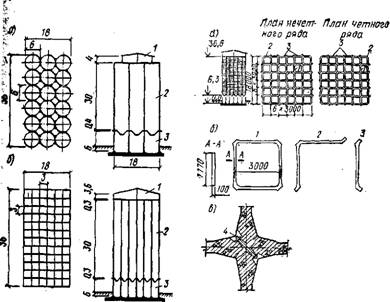

Рис. XVI.28. Схемы монолитных силосных корпусов

А—с цилиндрическими снлоса - ми; б — с квадратными в плане силосами; 1 — надснлосная галерея; 2 — снлос; 3— подсн - лосный этаж

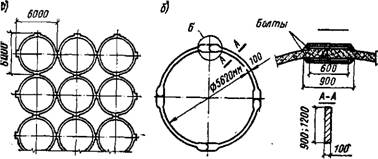

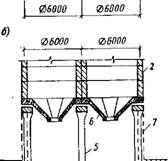

Рис. XV1.29. Сборные силосные корпуса с квадратными в плане силосами

А — схемы разреза и планоз; б — сборные элементы; в — деталь сопряжения сборных элементов по внутренним углам; 1—3 — сборные элементы; 4 — болт

Узел S

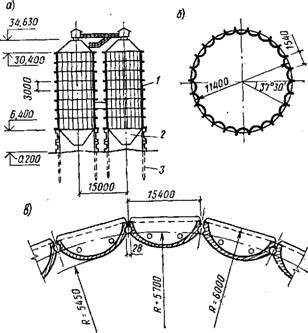

Рис. XVI.30. Сборные силосные корпуса с цилиндрическими силосами

А-фрагмент плана корпуса; б-конструктивная схема яруса

Могут быть и больших размеров в плане; в этом случай их делают обычно круглыми (диаметром 12 м и более)з

Объемно-планировочные решения силосных корпусов элеваторов унифицированы. Серия чертежей ИС-01-09 включает унифицированные одиночные и групповые, однорядные и двухрядные диаметром 6 м, полной высотой корпуса 15—25,8 м, вместимостью 250—3000 м3, а также диаметром 12 м, высотой 24,6—42,6 м, вместимостью 1700—12 000 м3.

Для зерновых элеваторов рекомендованы к применению силосы трех типов с размерами в плане 36X24, 36X18 и 24X18 м. Длина корпуса может быть и больше, но она не должна превышать 48 м для круглых и 42 м для квадратных силосов. Это ограничение диктуется необходимостью устройства температурно-усадочных швов.

Типовой размер высоты силосов принят 30 м, на грунтах высокой прочности (скальных) она может быть увеличена до 42 м, а в некоторых случаях и более.

В корпусах, состоящих из цилиндрических силосов, пространство между цилиндрами («звездочки») также используют для хранения сыпучих материалов.

Силосы сооружают монолитными и сборными.

На рис. XVI.28 приведены схемы монолитных силосных корпусов с круглыми и квадратными в плане силосами. Объединение смежных круглых силосов в единый блок выполняется на участках длиной 1,5—2 м. Минимальная толщина стен монолитных силосов установлена по условию недопущения разрывов в бетоне при перемещении скользящей опалубки, в которой они возводятся (табл. XVI.3).

Таблица XVI.3. Минимальная толщина стеи монолитных силосов

|

Форма снлосов в плане |

Толщина стен, мм |

|

|

Наружных |

Внутренних |

|

|

Круглые диаметром 6 м То же, 12 м Квадратные |

180 240 160 |

160 150 |

Подобную компоновку сохраняют и в сборных силосных корпусах. Рис. XVI.29 поясняет конструктивное ре; шение сборных квадратных в плане силосов. Их ком - плектуют из элементов трех типоразмеров: пространстценного блока в виде замкнутой рамы, Г-образного и плоского (рис. XVI.29,а и б). Номинальный размер высоты сборного яруса 1,2 м. Сборные элементы могут : быть гладкими толщиной 100 мм или ребристыми с толщиной стены 60 мм. Объединяют отдельные силосы в си - ' лосный корпус с помощью оцинкованных болтов (рис. XVI.29, в).

Сборные цилиндрические силосьГ малого диаметра (3 м) можно монтировать из цельных колец, однако такие силосы применяют редко. Сборные силосы с номинальным диаметром 6 м компонуют, как показано на рис. XVI.30, а. Каждый ярус состоит из четырех элементов, соединяемых болтами (рис. XVI.30,б). Сборные элементы могут быть гладкими (толщиной 100 мм) и ребристыми (с толщиной стен 60 мм и высотой ребер 150 мм).

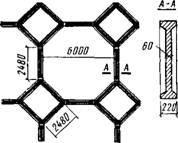

Применяют сборные восьмигранные силосы (рис. XVI.31) из элементов двух типоразмеров: пространственного блока в виде замкнутой рамы и плоских ребристых плит. Соединение сборных элементов предусмотрено на болтах. Эта конструкция не получила широкого распространения.

Разработана конструкция сборных круглых силосов большого диаметра (12 м) из панелей-оболочек канне - люрного типа (рис. XVI.32) с номинальными шириной 1,54 м и высотой 3 м. Панели снабжены торцовыми ребрами, в наружных пазах которых помещают предварительно напрягаемую кольцевую арматуру силоса. Натяжение этой арматуры производят при укрупнительной сборке отдельных поярусных царг на особом стенде, в котором внутренний распор царг создается сжатым воздухом. После натяжения арматуру защищают цементным раствором, наносимым способом торкретирования.

Стены круглых монолитных силосов обычно доводят до фундаментной плиты. В подсилосной части стены усиливают пилястрами, на которые сверху опираются воронки (рис. XVI.33,а). Устраивают также плоские днища на своих колоннах с забуткой поверху (рис. XVI.33,в).

Сборные круглые силосы вместе с воронками (которые также могут быть сборными) опираются в подсилос - ном помещении на П-образные рамы (рис. XVI.33,б). Опирание квадратных силосов решается аналогично.

Давление от сыпучего материала — вертикальное ркі (нормативное) и горизонтальное рк2 (нормативное) —

(XVI. 22 (XVI. 23

Рис. XV1.31. Конструктив! схема сборного восьмигранн силоса

Рис. XVI.32. Конструктивные схемы сборного круглого сій лоса диаметром 12 м с пане - лями каниелюрного типа

A — разрез; б — план; в — де| таль плана; 1—панелн-оболоч| ки; 2 — металлические вороні ки; 3 — железобетонные свай-

На глубине у от уровня загрузки определяют по форму - лам, выведенным теоретически и уточненным экспериментально (рис. XVI.34, а, б):

Phi = kdvnpF(-e-k»«ulA)lm Phi = kphi,

Рис. XV1.33. Конструктивные схемы опирания цилиндрических силосов

А — монолитных с монолитными воронками; б— сборных со сборными воронками; в — монолитных с плоским дннщем; 1 — монолитная воронка; 2—стены силосов; 3— пилястры;

— фундаментная плита;

— П-образные рамы; 6 — сборная воронка; 7 — стеновое ограждение; 8 — колонны; 9 — забутка; 10—

Плоское дннще

Рис. XV1.34. К расчету стен цилиндрических силосов

А — вертикальный разрез по силосу; б — эпюра нормального давлення в сыпучем материале силоса; в — к расчету кольцевого усилия; г—внутреннее давление от сыпучего материала на кольцевой элемент силоса

K= tg2 (45° — 0,5<р),

(XVI. 24)

Где А, и — соответственно площадь и периметр сечения силоса; р — плотность материала; ц — коэффициент трения сыпучего материала о вертикальные сте - i R I ны, равный 0,4—0,8 в завн - ' ' симости от материала;

![]()

: ~Z-Pm

Kivn — коэффициент, учитывающий динамическое воздействие сыпучего материала, возникающее в процессе разгрузки, и некоторые другие явления, не учитываемые теоретическим выводом; его принимают равным 2 при

расчете горизонтальной арматуры нижней зоны стен иа % их высо^ ты, а при расчете конструкции диищ и воронок—1,5, в остальныЙ случаях — 1.

' Вертикальное давление, передающееся стене силоса вследствие трения сыпучего материала (рис. XVI.34, г) Х = Цр2.

Расчетное значение нагрузки от сыпучих материалов определяют по формулам:

Pi = Phi 4ihk Р2 = Рк2Уі/Ук, (XVI.25)

Где y/ — коэффициент надежности по нагрузке; ун — коэффициент условий работы конструкции.

Коэффициент у/ Для сыпучих материалов принимают 1,3; при расчете на сжатие нижней зоны стен силосов, колонн подсилосиогв этажа и фундаментных плит значение расчетной нагрузки от массй сыпучих материалов умножают на коэффициент 0,9. г

Коэффициент ун при расчете горизонтальной арматуры для нижней части стен (на % ее высоты) круглых внутренних силосов в корпусах с рядовым расположением, а также прямоугольных иаружиыа н внутренних силосов при размерах сторон до 4 м принимают 2; прЕ расчете конструкций плоских днищ без забуток и воронок—1,3 s для плоских днищ с забутками толщиной 1,5 м и более — 2. В неоговоренных случаях Yfc = l-

Стена цилиндрического силоса растягивается горизонтальным усилием (рис. XVI.34, в)

N2 = p2R. (XVI. 26)

1

Стена силоса любой формы в вертикальном направлении сжимается погонным усилием (см. рис. XVI.34, а%

Ni = (А/и) (ру - Phl) (yf/yh) - (XVI.27)

Нормальное давление по скату воронки силоса вы4; числяют, как в бункерах, по выражению (XVI.15).

Площадь сечения горизонтальной арматуры цилиндрических силосов на единицу высоты стены находят по выражению As=N2/Rs.

По усилию (на 1 м длины периметра горизонтального сечения силоса) с учетом вертикального давления от всех вышерасположенных конструкций проверяют прочность стен силоса как сжатых элементов в наиболее загруженных местах (у воронки или фундаментной плиты).

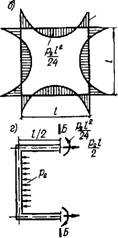

Ячейку квадратного монолитного силоса рассчитыва-* ют на каждом ярусе высоты как замкнутую раму под воздействием внутреннего давления р2 (рис. XVI.35, а), Стена испытывает растяжение усилием pl/2 и изгиб моментами pi2/12 в углах и р212/24 в пролете (рис. XVI.35, б—г).

, Рис. XV1.35. К расче - &jL ту стен силоса, квад- ■ ратного в плане

Эпюра м

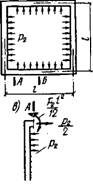

Рис. XVI.37. Схема армирования стен квадратных монолитных силосов

Й)

А 15

F

Л

А — расчетная схема; б — эпюра изгибающих моментов; в — •моменты и силы в стенах силоса по сечению А—А г — то же, по сечению

Стены круглых силосов диаметром до 6 м достаточна армировать одиночной горизонтальной арматурой (ри<1 XVI.36, а), однако в наружных стенах силосов на 2/зВьЦ соты от днища необходимо двойное армирование (рисі XVI.36, б) для восприятия изгибающих моментов, обра! зующихся при шахматном заполнении силосов корпуса!

Вертикальные стержни принимают диаметром 10 мм с шагом 300—350 мм для наружных стен силосов и 400—; 500 мм для внутренних. Общее сечение вертикальны* стержней назначают не менее 0,4 % сечения бетона! Часть вертикальных стержней устанавливают в виде вя-- заных каркасов (рис. XVI.36, в) через 1 — 1,5 м один о? другого, что обеспечивает проектное положение горизонтальной арматуры при бетонировании. Стыки вертикальных стержней делают вразбежку с перепуском концов на 35d. *

Вертикальные и горизонтальные стержни во всех мЩ стах пересечений связывают вязальной проволокой; пр| двойном армировании (см. рис. XVI.36, в) обе сетки соф диняют поперечными хомутами диаметром не менее 3 ыщ 4 В местах сопряжения соседних снлосов входящие у^ лы армируют дополнительными стержнями (ри© XVI.36,г); их диаметр и шаг принимают такими же, каї и основной кольцевой арматуры.

В стенах квадратных монолитных силосов устанавли вают двойную арматуру (рис. XVI.37), учитывая, чт< давление на промежуточные стены возможно со дной и< другой стороны и что горизонтальная арматура должна воспринимать моменты в углах вдвое большие, чем і пролете (см. рис. XVI.35).

В сборнь(х силосах основные принципы армированиі сохраняются. Изготовление сборных элементов на завр дах позволяет армировать их высокопрочной проволоч ной арматурой и тем снизить расход стали.

Стены силосов рассчитывают по образованию и ши рине раскрытия трещин в соответствии с указаниями, от носящимися к растянутым элементам.

Ї Опыт проектирования показал, что для стен монолитных силосов из бетона класса В15 с арматурой (без ■предварительного напряжения) периодического профиля класса А-ІІ с процентом армирования не более 0,7 раскрытие трещин не превышает допустимого размера (0,2 мм при нормативных значениях нагрузки).