ЗАЩИТНЫЕ И УПРОЧНЯЮЩИЕ ПОКРЫТИЯ

ДУГОВАЯ МЕТАЛЛИЗАЦИЯ

Металлизация - процесс нанесения покрытий толщиной в десятые доли миллиметра посредством электродугового либо высокочастотного нагрева металла.

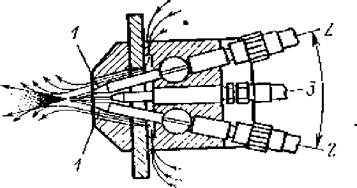

В отличие от метода плазменного напыления в методе электродуговой металлизации (ЭДМ) столб дуги доведен до минимального размера, а металл проволоки, расплавленный дугой, распыляется потоком газа, направленным вдоль проволоки.

Техника исполнения.

Через два канала в горелки непрерывно подают две проволоки (диаметром 1.5-3.2 мм), между концами которых возбуждается дуга и происходит расплавление проволоки. Расплавленный металл подхватывается струёй сжатого воздуха, истекающего из центрального сопла электрометаллизатора, и в мелкорас - плавленном виде переносится на поверхность основного материала. Распыление и транспортирование расплавляемого металла осуществляются обычно сжатым воздухом, а при напылении коррозионностойкой сталью и алюминиевыми сплавами используют азот.

Скорость подачи устанавливают в зависимости от режима горения дуги с целью поддержания определенного зазора между электродами для стабильного горения дуги.

Типовые значения параметров ра - боты ЭДМ: напряжение 24...35 В, ток

75.. .200 А, производительность 30.300 г/мин, давление сжатого воздуха 5 атм.

При дуговом напылении на постоянном токе процесс протекает стабильно, обеспечивая получение слоя покрытия с мелкозернистой структурой при высокой производительности процесса рисунок 1.8.

|

Рис.3.2. Схема дугового напыления 1 - сопла; 2 - место ввода напыляемого материала (проволоки); 3 - место подачи сжатого воздуха. |

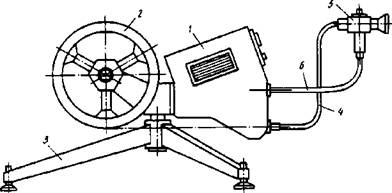

Для реализации процесса нанесения защитных покрытий электродуговой металлизацией разработан и промышленно выпускается ряд аппаратуры и приспособлений. Так, например, в НПО «Ремдеталь» разработан универсальный электродуговой металлизатор ЭДМ-3 (рис. 1.2.) [105], который можно использовать как в ручном, так и в станочном варианте. Он состоит из самого метал - лизатора 5, пульта управления 1 и кассет для проволоки 2. Крутящий момент от регулируемого электропривода в пульте управления передается посредством гибкого приводного вала 6 (длиной 2 м) и подающему роликовому механизму металлизатора.

|

Рис. 3.3. Универсальный электродуговой металлизатор ЭДМ-3 |

Проволока от катушек протягивается по двум гибким шлангам 4 к металлиза - тору. Пульт управления и кассеты для проволоки установлены на подставке 3 и могут поворачиваться вокруг оси.

Небольшая масса металлизатора (1,8 кг), гибкая связь с пультом управления, а так же возможность поворота кассеты и пульта управления в горизонтальной плоскости создают условия для его удобного использования.

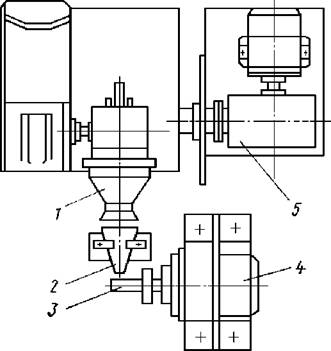

Другая конструкция электродугового металлизатора для нанесения покрытий ЭМ-6 предусматривает его монтаж на суппорте токарного станка [107]. Между металлизатором и напыляемым валом устанавливают воронку из листовой стали (рис. 1.3.), внутреннюю поверхность которой покрыли защитным слоем из пасты порошкообразного графита и жидкого натриевого или калиевого стекла. Приспособление позволило повысить эффективность использования распыляемого металла на 10.. .15 %.

В распыляющей системе металлизатора применяли коническое воздуш - но-распыляющее сопло, что позволило уменьшить угол раскрытия конуса распылителя, повысить энергию распыляющей струи и производить напыление при давлении воздуха 0,45.0,50 МПа.

|

Рис. 3.4. Электродуговой металлизатор ЭМ-6 для нанесения покрытий 1 - металлизатор; 2 - коническое сопло; 3 - напыляемая деталь; 4 - патрон токарного станка; 5 - механизм продольного перемещения металлизатора (суппорта токарного станка) |

Достоинства.

Достоинствами этого метода является высокая производительность, достигающая 50 кг/ч. Этот метод обеспечивает также максимальные значения энергетических к. п.д. распыления и напыления. Благодаря большим значениям энтальпии напыляемых частиц могут быть получены качественные покрытия с достаточной адгезионной и когезионной и низкой пористостью, более прочные покрытия по сравнению с газопламенным напылением.

Недостатки.

К недостаткам следует отнести опасность перегрева и окисления напыляемого материала при малых скоростях подачи расплавляемой проволоки. Поэтому напыленный часто металл насыщен кислородом и азотом, а также содержит значительное количество оксидов.

Так например, при напылении углеродистой стали (0,14 % углерода) в покрытии содержится 10,5 % окислов и 1,5 % нитридов.

Кроме того, большое количество теплоты приводит к значительному выгоранию легирующих элементов, входящих в напыляемый сплав, т. е. наблюдается изменение химического состава покрытия.

Использование для напыления только проволоки ограничивает возможности метода. Кроме того, гигиеническая характеристика воздуха рабочей зоны при дуговой металлизации порошковой проволокой определяется химическим составом твердой составляющей сварочного аэрозоля (ТССА) и производительностью общеобменной вентиляции. Загрязнение воздуха металлической пылью ТССА сравнительно велико, что определяет необходимость оснащения оборудования система его очистки.