ЗАРУБЕЖНЫЙ ОПЫТ ПРОИЗВОДСТВА И ПРИМЕНЕНИЯ ПЕНОПЛАСТОВ В СТРОИТЕЛЬСТВЕ

ПОЛИСТИРОЛЬНЫИ ПЕНОПЛАСТ

Полистирольный пенопласт, являющийся одной из разновидностей газонаполненных пластмасс, изготовляется, главным образом, из суспензионного полистирола.

Владельцем мирового патента на производство суснен зионпого (бисерного) полистирола япляется западпогермап екая фирма «BASF» (Badische Anilin und Soda ГаЬгік), кі торая экспортирует полистирол в разные страны. Для прон? подства полнетирольпого пенопласта используется полисти ролЫН.1 it бисер, содержащий норообразующпс вещества нзопепган или гексан 141. Находясь в твердом растворе поли стирола в количестве 3—5%, порообразователь хорошо удер живается при стеклообразном состоянии полимера даже при температуре несколько выше точки кппенпя (+28" С). При нагревании полистирола выше точки размягчения (до 65 70°С) бисер (стнропор) сильно увеличивается в объеме приобретает микропористую структуру. Образование пор основывается па перехоче норообразующего вещества п. жидкого состояния в газообразное со значительным увеличі ниєм в объеме при повышенных температурах. Порообразую щее вещество имеет тенденцию улетучиваться, гак что послі' продолжительной выдержки пористый полнетпрольпый пени пласт содержит наполненные воздухом поры.

В настоящее время фирма «BASF» [5] выпускает суспеп зиоппый полисгпрол-стнропор нескольких марок Р. К. F н Н Отличающихся ipr от фуга как грапх. юмегрпчеекпм сост. пом. так и теплостойкостью.

Стнропор Р- общего назначения; стнропор И бензомас. стойкий и теплостойкий бисер (до 95° С); стнропор /(—крупнозернистый материал, служащий для декоративных пелен, п стнропор F—самозатухающий бисер.

Переработкой стиропора в изделия занимается большое количество фирм в ФРГ н в ряде других стран [5, 7, 8, 9]. Технология производства изделий состоит из предварительного и окончательного вспенивания стиропора.

Для нагревания стиропора в качестве теплоносителя применяется горячая вода с температурой 95—98° С или водяной пар с температурой 100—110" С.

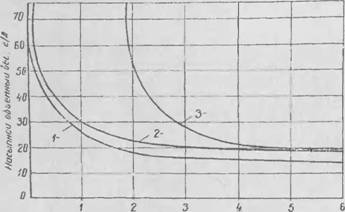

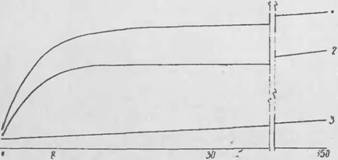

Предварительное вспенивание стиропора производят для того, чтобы снизить объемный вес пенопласта и получить стабильную структуру. После вспенивания плотность стиропора уменьшается почти в 40 раз (рис. 1). Материал представляет собой сеть тончайших мембран, разделенных несообшающи- чнея порами.

Структура вспененного полистирола зависит/в значительной степени от метода его переработки и от вида теплоносителя (горячая вода, пар, горячий воздух, диэлектрический нагрев и др.). Материал получается с мелкими закрытыми порами. Диаметр пор в среднем составляет 50—150 мк [6].

|

Вреня предбарительного бспенибания у /fun Pre I. Изменение объемного веса стиропора после пепеиина - ния паром при температуре 107° С: 1—стиропор Р 2—Стиропор K/F , 3—Стиропор И |

Предварительное вспенивание может осуществляться как периодически, так и непрерывно с применением различных теплоносителей.

При выборе оборудования и вида теплоносителя можно руководствоваться работами по исследованию технологических параметров производства полистнрольного пенопласта [7].

Исследованиями по установлению эффективности действия различных теплоносителей было установлено, что для предварительного вспенивания лучше всего применять пар, поскольку он облаїает большой скоростью диффузии. Использование паровоздушной смеси несколько снижает скорость диффузии и степень расширения обьема гранул. Увеличение содержания воздуха сверх 25% нерационально, несмотря на то что воздух в отличие от пара устраняет необходимость выдержки гранул после вспенивания.

Было установлено также, что увеличение давления внеш ней сречы при вспенивании выше атмосферного понижает скорость расширения объема гранул, тогда как вакуум ускоряет этот процесс.

Вспенивание материала в воде требует последующей сушки гранчл и более длительного их выдерживания.

Применение аппаратов непрерывного денегвпя нозиилжт получить нредварителыю вспененный материал с более низким объемным весом по сравнению с материалом, получаемым в аппаратах периодического действия, при этом снижается расход пара иа единицу продукции.

Кроме того, в аппаратах непрерывного действия время пребывания гранул различных размеров не постоянно, что приводит к некоторому различию в их объемном весе 'после вспенивания [7].

Для предварительного вспенивания стиропора за рубежом применяется различного вида оборудование.

При большом объеме 'производства для предварительного вспенивания в горячей воде применяют горизонтальные шнеки длиной от 2 до 20 ж и диаметром 0,3—I м [8]. Эти шнеки наполовину или на две трети заполнены водой, смесительные лопасти перемешивают полистирольнын бисер, заставляя плавающие на поверхности гранулы перемещаться до тех пор, пока не будет получена желаемая степепь вспепнвання материала.

Для вспенивания посредством пара применяют автоклавы, в которых бисер лежит на обтянутых тканью решетчатых полках [11]. Процесс предварительного вспенивания при применении горячей воды длится обычно 2—8, а при применении пара— 1—3 мин.

Вспепиватель непрерывного действия представляет собой горизонтальный барабан, вращающийся со скоростью 2,2 об/мин [12]. Гранулы полистирола подаются в барабан паровым инжектором. В рабочей части барабана расположены вращающиеся и неподвижные гребенки, предотвращающие слипание вспененных гранул. Гранулы выгружаются на другом конце барабана и пневмотранспортом перетаюгея в бункера или формы.

! Нагревание горячей воды характеризуется низкими расходами тепла и большей продолжительностью вспенивания. Этот способ позволяет получить материал с объемным весом в пределах 15 —300 кг/м3.

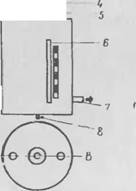

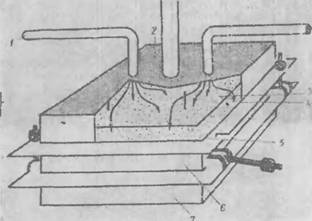

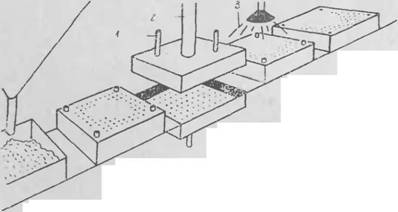

Метод вспепивапня паром является более экономичным, так как пар обладает относительно большей теплоотдачей. Вспенивание паром требует меньше времени, при этом достигается малый объемный вес и получается практически сухой материал. Схема аппарата для предварительного вспенивания паром представлена па рис. 2.

Способ предварительного вспенивания в горячем воздухе [13] менее целесообразен, так как требует в 4-—5 раз больше времени. При этом возникают потерн порообразуюшего вещества, в результате чего повышается объемный вес пенопласта. Вспененные частицы после такой обработки имеют прочную и стеклообразна-то поверхность

Фирмой «Miller van Winnel» (США) разработана конструкция автоматизированного пспенивателя, состоящего из большого вращающегося барабана с карманами. В карманы загружаются определенные порции гранулированного сырья, и под давлением пара 1—1,7 ати гранулы приводятся в движение. Для удаления пара и влаги применяется вакуум, а для стабилизации вспененных гранул—горячий воздух. На таком аппарате можно получить материал с объемным весом от 8 до 160 кг/мК

|

|

|

■AJ ( |

|

; л |

|

Рис. 2 Схема аппарата для предварительного вспенивания гранул полистирола паром: |

/—подача пара; 2~Манометр для контроля давлення пара; 3—выход пара; -/—привод; 5—приемная воронка; б—смотровой глазок; 7—вакуумный отсос для предварительно вспененного материала; 8—Край для спуска конденсата; 9 Перфорированная плита; 10—перфорированный паропровод

Эта же фирма выпускает и другой автоматический вспени- ватель [15], представляющий собой вертикальную емкость, в нижнюю часть которой с помощью парового эжектора подаются гранулы полистирола. В аппарате происходит постоянное вихревое движение гранул, что исключает возможность их слипания. Регулируя скорость нодачн гранул в аппарат и температуру паровоздушной смеси, можно получить материал с различным объемным весом.

Фирма «F. Slocomb. Corp.» (США) разработала установку для предварительного вспенивания полистирола, в которой гранулы во время продвижения по конвейеру прогреваются инфракрасными лучами [16]. Эта установка малопроизводительна и не позволяет получить насыпной объемный вес гранул ниже 32 кг/м3.

|

|

|

Разреі Л 3 |

|

<0 |

Агрегат фирмы «Expanders Corp.» (США) осуществляет вспенивание бисерного полистирола циркулирующим горячим воздухом. Он имеет автоматическое управление. Полученный 8

Материал не нуждается в сушке и выдерживании перед формованием.

Французским патентом № 1294 1)12 предлаї ается автоматическая установка для непрерывного вспенивания. Для этой цели используют камеру, преимущественно вертикального типа, которая обогревается равномерно по всей высоте. Внутри камеры находится ковшовый элеватор, который обеспечивает постоянный подъем материала в камере по мере ее загрузки и разгрузки. Все операции по загрузке и разгрузке камеры автоматизированы.

В Англии с 19-15 г. выпускаю! псион іасі п.) полистирола под фирменным названием «Полнзот» [ 17j. Гранулы нолнзога содержат порообразующее вещество, вспенивающее его при температуре 60—100° С. Перед формованием гранулы подвергаются предварительному вспениванию. Предварительное вспенивание и формование производят при нагреве паром.

Б Чехословакии полнстирольный пенопласт изготавливается с 1961 г. Промышленность выпускает суспензионный полистирол двух марок: «Умапор S» (обычного типа) и «Умапор SN» (самозатухающип). Дня предварительного вспенивания применяется аппарат, представляющий собой барабан диаметром 300 и длимой 3 ООО мм п. і нержавеющей с шли. Ііарабап вращается со скоростью 10 ой/мин. К внутренней стенке барабана приварена гребенка тля ра.<рыхлечня слипающих гранул. Вспенивание бисерного полистирола производится паром под давлением 0,3 спи в течение 3 мин. Загрузка и выгрузка барабана осуществляется посредством воздуха, захватываю щего гранулы н транспортирующего п в бункера для выдержки. '!

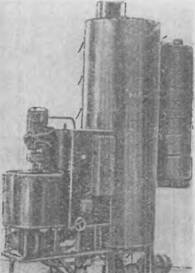

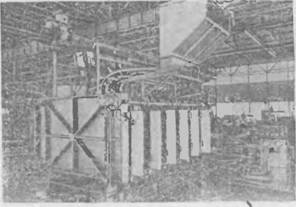

В Голландии изготовляют полнстирольный поропласт «Си'нпротекс» [19]. Предварительное вспенивание полистирола производится паром в аппарате, имеющем производственную мощность, в зависимости от заданного объемного веса вспененных гранул,200—400 кг/час (рис. 3).

Японской фирмой «Топо Кнкаіі-Кппзоку Ко., ЛДТ» выпускается несколько усовершенствованная модель американского вертикального вспепнвателя [14]. Аппарат непрерывного действия и все операции по загрузке, выгрузке и контролю автоматизированы. Производительность установки в зависимости от необходимого объемного веса вспененных гранул 30—120 кг/час. При этом коэффициент вспенивания гранул может варьироваться в пределах 15—75. Подача материала для вспенивания и вспенивание осуществляются с помощью пара давлением 1,2—1,8 ати. Вспененные гранулы (практически сухие), поднимаясь вверх, высыпаются из аппарата. Стоимость аппарата, по данным фирмы, составляет 1 665 долл. Сырье для производства пенопласта поставляет фирма «BASF».

|

|

|

Рис. 3. Вертикальный аппарат дли предварительного вспенивания паром гранул суспензионного полистирола |

|

Заполнение |

|

Риг 4. Схема производства И. іделніі їм Молпетиролыюго пенопласта: 1—паропровод; 2— подвижная вертикальная порог» ія рубашка; 3—поток води |

|

Лрогаеб Зохро/тие |

|

Рас иолубки Охлаждение |

Вспененные любым способом гранулы'полистрола подвергаются вылеживанию, но время которого благодаря диффузии воздуха из них нсчезаеі вакуум, образовавшийся за счет быстрого охлаждения и конденсации паров. Время вылеживания зависит от степени влажности вспененных гранул, от их насыпного объемного веса и составляет от 6 ч до 6 дней [13]. Промежуточное вылеживание производится обычно в силосе, куда постоянно поступает воздух.

|

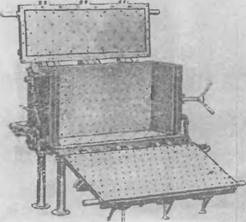

Рис. 3. ІМега. і.іическая форма для ириїити - товления блоков пенопласта с прогревом паром под давлением |

После вылеживания гранулы поступают в формы (рис. 4), где производится пч окончательное вспепнваппе и спекание в блок, соответствующий конфигурации п размерам формы. Формы изготовляются из нержавеющей стали, алюминия, цинка и имеют перфорацию (рпс. Г>). Спекание происходит под действием теплоносителя с іемпературой 90—110'С.

Для изготовления изделий применяют стационарные или передвижные разъемные формы Г8, II, 16. 19. 20 Стационарные формы (рпс. 6) снабжены рубашками, в которые при формовании подается пар, а при охлаждении —вода или воздух. Закрывание п открывание формы, а также извлечение изделий из нес осуществляется, и зависимости от размеров формы 11 степепн ее М1.П1Н І. ІЦІІ1І, Вручную 11.111 с помощью гидравлического или письма гнческого привода.

Для формования блоков в подвижных формах применяют установки [171 в которых формы, заполненные предварительно вспененньїУіи гранулами, передаются конвейером в паровые камеры. Прогрев форм осуществляется паром с температурой IK) 120 С, поступающим и форму черга отверстия в ее стенках. После прогрева форма конвейером подается в камеру, где охлаждается водой или воздухом.

За последнее время процесс формования полнстироль його пенопласта, производившийся раньше вручную, полностью автоматизирован [21]. Это стало возможным благодаря разработке оборудования для осуществления автоматического и непрерывного вспенивания гранул полистирола; автоматического заполнения формы; полностью автоматизированного формования вспененных частин; автоматизированного контроля произвояства.

|

Рис в. Сима Сг<з:іііоиариоіі формы для ил отопления Изделий из пилнстирольниго пенопласта: I—паропровод; 2 верхняя Бортика Іьнаи поііш» пая паровая ру башка; перфорированная раслрслг іітч-'імг. ія пЩта паропшТ рубашки; б форма: 7 ивлпяя гт. іцшп.«|>іі<ш чаршыя руЛашка; V паї: " ncpt|iopi. pon#tiitiafl раслрі'Др. шгі'-іі. п.іи п іта формы |

Японская фирма «Экисуй Спондзе Индустрия» [20] изготавливает блоки полистирольного пенопласта в разнообразных формующих машинах, в которых внутренний металлический кожух формующей камеры изготовлен из специального сплава высокой прочности. Паровая камера окружена водяной рубашкой, что исключает смешивание пара с охлаждающей водой. Загрузка формы предварительно вспененным полистиРолом производится вручную или автоматически. Прогрев материала осуществляется наром давлением 1 —1,5 ити. Изделия и формы охлаждаются водой. Подача пара, выдержка, прекращение подачи пара, охлаждение, подача и выпуск охлаждающей воаы регулируются автоматически с помощью реле 12 Времени. Оощмп І Li І К. І формон. ііиія п. і.имнії Составляет 15—20 лиш.

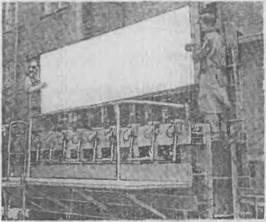

Большой піпсрсс представляєм разработанная фирмой «Токио КикаГі-Кинзоку Ко., ЛТД» многосекциоппая формовочная машина типа «SSBM» [14]. позволяющая формовать за один рабочий цикл одновременно Г) плит размером 0,91X1,82X0,025 (0, 050) и каждая (рис. 7). Отформованные изделия имеют гладкую и ровную поверхность.

Управление машппой автоматизировано, что позволяет обслуживать ее одному рабочему. Загрузка предварительно вспененного материала в формы производится с помощью эжекциоиной установки паровоздушной смесью. Прогрев материала осуществляется паром давлением до 5 urn. Охлаждаются изделия холодной водой.

|

Рпс " MiioroivkuiMiiiiiix рормоиочпяя машина типа SSBM |

Машина укомплектована специальной котельной установ кой, обеспечивающей подачу пара давлением до 7 аги с расходом в 1,5 т/ч. аппаратом для предварительного вспенивания и бункером для выдерживания материала в течение 24 н. а также оборудованием для ихлаж іепин водой.

Работа вспомогательного оборудования (котла, воздушно го компрессора и оборудования для охлаждения) определяет производительность установки в целом, так как оно влияет на продолжительность циклов прогрева, охлаждения и загрузки. Стоимость машины, по чайным фирмы, составляет 27 тыс. долл.

В ФРГ разработаны и применяются аппараты периодического и непрерывного действия для спекания вспененных гранул в блоки больших размеров [5,21]. Установка для непрерывного формования блоков из пенополнетирола (рис. 8) позволяет получить материал в пиле непрерывной лепты, которая затем разрезается на плиты необходимых размеров, В этой установке прямоугольная камера для формования образована 4 ленточными конвейерами. Лепты 2 конвейеров расположены горизонтально, образуя дно и верх камеры, а ленты 2 других конвейеров—вертикально, образуя боковые стенки камеры. По длине установка состоит из 2 зон: паровой, в которую подается пар под давлением 4—5 ати, и охлаждающей, в которой движущийся блок охлаждается йодон.

|

Рис. 8. Автоматическая форма для изготовлении крупногабаритных изделий |

Непрерывный процесс формования изделий из пепополи- стирола разработан также в Швеции [6]. Установка BWM состоит из системы архимедова винта, подающего предварительно вспененные гранулы в квадратную полость машины, образованную 4 бесконечными стальными транспортерами. Эти транспортеры, продвигающие вспененный материал, проходят через зоны пропарнвания и охлаждения. Бесконечный блок из спекшихся гранул пенополистирола имеет в поперечном сечении размер 2,1X0,3 м.

В США первая установка для производства полистироль- ного пенопласта путем непрерывного формования вступила с строй на заводах фирмы «Styrens Products Ltd» [17]. Пенопласт выходит из машины в виде бруска толщиной 254 и шириной 609,6 мм со скоростью 152,4 см/мин. Затем брус разрезается на части соответствующей длины.

Голландская фирма «Jndustrie Holland» [22, 23] изготовляет для формования изделий агрегат карусельного типа, представляющий собой периодически вращающийся горизон - талын. ш круглый сіол. Па с гол і усишоплеио ї форм с ішсг. матичсскпм устройством для иодьеыа в опускання крышки.. Предварительно вспененные граичлы засыпаются в форму і помощью вакуума. После заполнения форма закрывается крышкой, поворачивается вместе со столом на определенный угол и входит в зону парового прогрева. После прогрева и охлаждения стол поворачивается на 1 цикл. Затем с формы снимается крышка, и готовое из іелие выталкивается из формы. Время одного оборота стола 140 280 сек. Машина снабжается формами 4 размеров.

В последнее время разработан метод спекания предварительно вспененных гранул с содержанием влаги от 0,01 до 0,1% путем нагрева их токами высокой частоты. Спекают гранулы в формах из древесины, полиэфирных пластиков и т. д. [8, 24].

Гак как полистрол имеет иебольшоп іаигенс угла диэлектрических потерь, в него добавляют вещества [251, обладающие высокой электропроводимостью, которые лучше всего вводить в процесс полимеризации стирола.

В качестве агентов, способствующих вспениванию, применяют воду (от 3 до 6 г на 1 л гранул), содержащую до 0,5% поваренной соли и 0,2% смачивающего вещества [26]. Нагревание производится при напряженности электрического поля от 500 до I 000 в/см п частотах от 6 до 27 Мгц. При вспенивании гранул давление достигает 1 кГ/смл По патенту США [27], предварительно вспененные гранулы полистирола смачивают 1%-иым раствором лнурилсульфата натрия. Время прогрева материала при напряжении G000 в и частоте 80 Мгц составляет 5 мин.

В другом патенте [28] предлагают получать облицованный с обеих сторон полнстирольный пенопласт непрерывным способом. Установка состоит из 2 ленточных конвейеров, расположенных один над другим и помещенных между пластинчатыми электродами, которые соединены с высокочастотным генератором. Облицовочный листовой материал сматывается с 2 рулонов, промазывается клеем и поступает на оба конвейера. Между листами облицовочного материала загружают гранулы предварительно вспененного полистирола, покрытые слоем вещества с большим коэффициентом диэлектрических потерь. Это вещество нагревается в поле токов высокой частоты п передает тепло гранулам. Окончательное вспенивание гранул приводит к образованию непрерывно спекающегося слоя пенопласта, прочно склеенного с облицовочным материалом. Мощность установки 5 кет, частота колебаний высокочастотного генератора 70 Мгц.

Фирма «Kestral Corp.» изготовляет установки для формования диэлектрическим методом в формах из ткани, представляющих собой оболочку готового изделия Г241.

Австрийская фирм.) «Лп^ег» (І7| иинускает оборудование для производства многослойных панелей с внутренней прослойкой из полистирольного пенопласта. В основу технических решений при разработке этого оборудования заложен принцип работы ранее известных установок но производству полистирольного пенопласта и различных пластмассовых оболочек, в основном из поливииилхлорнда. Для производства трехслойных панелей в качестве покровного слоя применяются листы из жесткого поливииилхлорнда с разнообразной поверхностью. Можно также применять листы п пленки из полистирола, слоистого прессованного материала на основе феноль - ной или мелампновых смол, фанеры, а также твердые волокнистые плиты, асбестоцемент, металл и керамику. Плотность и толщина прослойки из пенопласта устанавливается в зависимости от назначения конструкции.

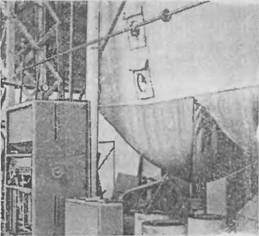

Основные узлы установки фирмы «Anger» состоят из агрегатов, позволяющих производить предварительное вспенивание гранул суспензионного полистирола и представляющих собой вертикальный паровой вспениватель с полностью автоматизированным процессом производства. Вспененные гранулы выдерживаются 24 ч в сплосах из ткани (рис. 9).

|

Рис. 9. Сил оси из ткани для выдерживания вспененного полистирола |

С помощью дозировочного и транспортирующего устройств (пневмотранспорт) вспененные гранулы передаются в бункер сборочного и формующего агрегата.

Для повышения диэлектрической проводимости вспененные гранулы полистирола смачивают электролитом, а затем 16 Податі її гііі'Цііалмнк' WrpoiVnm V .іп п>ма пічсч'коіі Чімпркп Кон, с помощью которого происходи г шсынка форм. На уложенный в форму нижний слой облицовочного материала па носится посредством распылительного пистолета клеющпй состав, затем па него насыпают слоіі вснспеппых. гранул п покрывают слоем облицовочного листа, предварительно смазанного клеем. Заполненная форма по рольгангу передается и агрегат термообработки, работающий па токах высокой частоты (рпс. 10).

|

|

|

Pin- 10. Агрегат для проірічіа трехслойных naiie. n i піками ииеокоіі частоты |

ІІічелня прогреваются около чин при силе тока о а п па пряжении Id ui'. Затем изделии. х.,.і іаюгся потоп. паї мой в рубані агрегата в течение 1(1 мин

Обьсмпын вес пенопласта — К) /.с ч > ц»ь - .toiuv 0,1-0,7 [) по ооьему при S - щевпой выдержке в воїс п I ПО об-ьему 11]м1 ГОДОВОЙ ВЫДСрЖКС в воде.

В Польше выпускаек-я полпетпрольпый пепонласі из гра нул «Styropiana». пзготозлчемых по технологии, разработанной Институтам пластмасс в Варшаве. Изготовление гранул и их переработка в принципе не отличаются от технологии, разработанной фирмой «BASF». Объемный вес пенопласта находится в пределах 20- 40 т/м* [29].

Все большее распространение за рубежом получает метод формованім! тонкослойных изделий из непополнетпрола: листов, труб п стержней [31, 32, 33]. Сущность этого метода заключается в том, что полимер с добавкой I—5% газ юбразо - вателя поступает в экструдер. в котором происходят процессы уплотнения, нагрева и расплавления полимера, ра южении газообразов. чтеля с распределением выделившегося га*а н 2. Зак. 20-17 17 Массе полимера и формование изделия и тломке жструдерл. Сразу же по выходе из экструдера в связи с резким изменением давления происходит вспенивание материала.

Этот метод дает возможность получать изделия с объемным весом, меньшим чем у обычного полистирола, а тем самым достигать снижения стоимости изделий. Самый низкий объемный вес пенопласта, получаемый этим методом, 40 кг/ж3, а самый высокий—560 кг/м3.

Изделия, получаемые методом экструзии, могут быть эластичными. Экструднроваппын лист можно дублировать с бумагой или с высокопрочным полистиролом.

Объемный вес экструдированного полистирола зависит, главным образом, от температуры производства [31]. При высоких температурах экструзии 'повышается объемный вес, полистирол имеет низкую вязкость и большую текучесть. Давление паров порообразователя при этом высокое, вследствие чего он свободно уходит из массы полистирола.

При низких температурах, наоборот, полистирол обладает высокой вязкостью, а давление паров углеводорода становится низким. В этом случае давление достаточно для того, чтобы удержать порообразователь в расплаве полистирола до выхода его из мундштука.

Ведущие зарубежные фирмы в США, ФРГ, Италии, Японии и других странах проводят исследовательские работы по получению изделий из полистирола методом экструзии [32, 33]. По патенту США № 2 911 382, методом экструзии получают эластичный полнстирольный пенопласт с порами одинакового размера. Полистирол с газообразователем пентаном смешивают с центратом натрия в виде гидрата, и смесь пропускают через экструдер. Плиты пенопласта получают при температуре 163°С и давлении 31,5 ати. Пенопласт имеет объемный вес 65 кг/мя и средний диаметр пор 0.3S мм. Плиты иолистнроль - ного пенопласта прочны и эластичны, они могут изгибаться под углом в 180' без излома.

В настоящее время процесс экструзии используется в США. в основном, для получения 2 типов изделии: изоляционных плит и тонких листов [30].

Экструзия плит в промышленном масштабе производится в США по методу фирмы «Dow» при помощи обычного экстру - дера, снабженного специально сконструированным щелевым мундштуком, позволяющим изготовлять изделия различного размера по сечению: шириной от 50 до 125 см и толщиной от 5 до 20 см. Минимальный объемный вес пенопласта при этом составляет 32 кг/м3. Обычно средний объемный вес изделий находится в пределах 40—50 кг/м3.

Экструдированный материал обладает сравнительно большой открытой пористостью. В связи с этим при экструдирова - нии пенопласта в полистирол добавляют агенты, способные 18

ІІЬІДС-'ПІІІі ( (> В К.'ІЧіч ІІІі- І. ІМІЧ. ІНІІН'ІІ Н|Ч1Мі'11ЧІО> ОіІІч. ІрҐК

Пат натрия п лимонную міс. югу. Ренеты jih добавок іаііііи'ітіиаім. і I) iaiuii iiMiH iи иг применении различных де банок закрытая пористость пенопласта попытается і 70—90% [6].

Другая американская фирма [34] изготовляет полнстирольный пенопласт методом экструзии под фирменным названием «Roofniale F К». В отличие от «SlyroFoam», изготавливаемого обычным методом, этот материал имеет неоднородную пористость по сечснню плиты. В середине плигы плопіосгь пеіі'і пласта ниже, чем у поверхности. Средний показатель плотности пенопласта составляет 40 кг/м3.

Большой интерес представляет изготовление топкого экс- трудированиого листа или пленки из пенополистирола толщиной 0,25—1,52 см. Эти изделия выпускаются в виде рулонов, окрашенных в различные цвета. Тонкие листы пенопласта могут подвергаться термофорчовашно, гравировке, печатанию. Они употребляются для дублирования с бумагой и чру- гими материалами. Производство такого материала в США и Англии еще сравнительно невелико [6].

Листовой пенополистирол марки «Сантофом» разработан в США фирмой «Moncanto Kemical Со» [35]. Он представляет собой вспененную пластичную ячеистую полистирольиую пленку белого цвета с зернистым рисунком поверхности. Благодаря низкой стоимости, незначительно превышающей стоимость бумаги, легкости термоформования, стойкости к воз действию влаги и масел он нашел широкое применение для упаковки. При толщине до 0,63 мм савтоформ отличается высокой пружинящей способностью. Этот материал обладает химической стойкостью, низким коэффициентом теплопроводности и теплостойкостью от —40 до +71,1° С. Объемный вес его 123 кг/м Вес 1 м- листа при толщине 0.25 мм 0.0ІЇЗ кг м При толщнме 0.63 ji. ii—0,082 кг м~.

Слоистые листы из сантофома и полнетнрольной пленки изготовляются путем дублирования в процессе экструзии. Постоянное1 соединение достигается за счет остаточного тепла экструдировапного листа (при этом клея не требуется).

По французскому патенту № 1 305 053 от 6/11 1961 г. предлагается рациональный способ получения полистирольного пенопласта методом экструзии. Экструзию осуществляют из герметически закрытого сосуда под давлением, которое можно получать с помощью пара, газа или механическим путем. Выдавливание можно производить через форсунку или мундштуки различной формы с отверстиями, размеры которых соответствуют консистенции, давлению и количеству перерабатываемого материала. Все процессы получения пористого материала объединяются в одну операцию. Процесс может протекать непрерывно с регулярной подачей материала Пу-

2* 19

Тем варьирования формы отверстий (для выдавливания) мож но получать различные профили у изделий, например, плоский, круглый, полукруглый н т. д.

Ряд фирм выпускает экструдеры для производства пленки из пенополистнрола. Следует отмегнгь работы зарубежных исследователей по экструзии пенопластов без применения газообразователей. В этом случае газ под высоким давлением подается непосредственно в винтовой канал экструдера через отверстия в цилиндре или червяке.

Большой интерес представляет непрерывный способ полу чення пенополистнрола непосредственно из мономера стирола [361.

Основным сырьем для производства пенэполнетнрола яв ляется стирол и порофор «CCHZ-57», который действует одно временно как инициатор полимеризации и пепенивающий а ген т.

Технологический процесс осуществляется следующим об разом. Стирол поступает из хранилища в смеситель, в кото ром растворяется порофор (3—7% от веса мономера). Для непрерывного производства применяются 2 смесителя, из ко торых композиция поступает в промежуточный сосуд—подогреватель. Нагретая до температуры GO 75° С смесь под давлением 10 ати выдавливается из подогревателя в полпмернза - цпонпый аппарат змеевикового типа, размеры которого определяются требуемой производительностью и в) еменем полимеризации, составляющем 10—12 ч при температуре 30—60 С

Полимеризацию можім проводить также в аппаратах Гашенного типа, обычно используемых для блочной гіолнмерп за ни и стирола. Температура должна повышаться при этом от £0 в первой секции до 100 С—в последней.

Полученный полистирол вместе с вспепипаюшпм агентом и газом, образовавшимся от частичного разложения порофо - ра, поступает в шприцмашнну, где при температуре 120—140"С порофор окончательно разлагается. Шприцмашина подает материал в комическую головку, работающую как регулятор, которая улучшает структуру материала. Установив на машине соответствующую головку, можно шприцевать листы, полосы, трубы и другие изделия. Вспепенпый материал характеризуется однородной мелкопорпстой структурой, высокой прочностью и очень малым водопоглощепием.

Подбирая количество порофора и конусность головок, можно регулировать плотность пенопласта от 50 до 100 кг/м3 Плотность вспененного материала можно снизить до 0 09 0 01 г/см3 созданием вакуума в головке порядка У00—600 мм пт. ст. Добавляя в композицию компоненты типа днбромэтнлбензола, можно получать негорючий пенополнети рол.

С 1959 і. фирма «BASF» предложила применять гранулы полпетиролыюго пенопласта и качестве легкого заиолпител-т и бетоне [37,

Изделпя с «аполннтелем из вспененных гранул стиропора отличаются повышенной прочностью по сравнению с вспучен ним полистролом, вместе с тем они сохраняют высокие теплоизоляционные качества последнего и облачают значп тельно Меньшим водо поглощен нем по сравнению с бетоном па других ви ui легких заполниіслей.

Для изготовления таких изделии в производственных условиях может бы її» использована лопастная машина емкостью 200 л и машина чли вертикальном формовки плпг с автомати чеекпм виораюрохі. Продолжительность перемешивания смеси—5 мин.

В зависимости от требовании, объемный вес гиропорбето- IIа может быть получен в пределах 435—1335 Кгіи Исходя из экономических соображении, рекомендуется изготавливать изделия из стпропорбетопа, соответствующие но размерам стандарту ФРГ на стеновые строительные плиты DJN I8IG8, а именно: формат а (7Г>0Х500x60 мм) п формат п (490Х>320 ГО мм).

Экономичнее применять вспененный полистирол с объем ным весом 17—18 кг/м3.

Этот материал может применяться с цементом, гипсом магнезиальным цементом и фугимн вяжущими

Рекомендуемые составы смесей привечены в табл. 2, а фп зико-мехлппчсскне показа ими полчепных из ;и пзчелн в табл. 3.

Т J б л н и. і.

|

I'ui'tan ыя г |

Им формат |

||

|

А |

|||

|

По |

ПО |

In) |

ПО |

|

ВГС) , |

ОбЪи'Н, |

□ее V |

Объему |

|

Кг |

Л |

KS |

|

Вспученным полистирол |

2.73 |

170 |

2.73 |

|

|

Портландцемент |

21.9 |

17 5 |

3D. о |

|

|

111 сок с І; шлак сп. ю 3' |

«7,5 |

.">5.8 |

Hi 7 |

|

|

Волн |

<1 |

<> |

Свойства полистирольноїо пенопласта

Изучению строительных її теплоизоляционных свойств по - лн.'тнролытго пенопласта, а также изучению • лорич.

21

Влияющих на эти свойства, посвящен ряд работ, проводимых исследовательскими лабораториями различных зарубежных фирм [41—44].

|

Таблица 3

|

Для установления рационального технологического процесса производства полистиролышго пенопласта производилось микроскопическое исследование вснеиениых гранул полистирола и полистиролышго пенопласта [40]. Исследованию подвергались гранулы суспензионного полистирола 2 различных фирм-изготовителей, различные по размеру и форме. При рассмотрении микрофотографий гранул было установлено, что каждая гранула имеет сотовую структуру, образующуюся за счет расширения газа. На поверхности гранул не образуется плотной оболочки, но в отдельных случаях образуются ячейки, меньшие по размеру, чем ячейки в центре гранул.

Пенопласт, полученный из вспененных гранул, представляет собой двухкомпонентную систему из тонкоячеистых сферических частиц, спекшихся друг с другом. Внутри каждой частицы заключены микропоры, а между частицами пустоты различных размеров. Объем последних составляет 2—4%, а объем микропустот 96—98%. При недостаточной степени спекания частиц объем пустот увеличивается, что влечет за собой повышение водопоглощепия материала [9].

Существует определенная зависимость между размерами ячеек и объемным весом пенопласта. Пенопласт более высокого объемного веса имеет ячейки меньшего размера. Средний диаметр ячеек составляет приблизительно 80—150 мк. Толщина стенок ячеек варьируется от 1 до 2 мк. Вокруг отдельных гранул нет оболочек, в месте контакта соседних гранул имеются чрезвычайно маленькие ячейки. В тех местах, где пет контакта между отдельными гранулами, находятся пусто - 22

Для улучшения свойств нгііішлііі іііи и iiii'iuiiii-іііія п ка чества изучалось влияние па пн продолжительности каждой операции переработки [17, 41J. Однако теоретические предпосылки и практические наблюдения показывают, что все операции переработки взаимосвязаны, поэтому изменение одной ступени. нельзя рассматривать в отрыве от других.

Предварительное вспенивание полистирола при одной и той же температуре во многом зависит от количества вспенивающего агента, который содержится в сырье. Однако степень расширения гранул зависит и от молекулярного веса полимера. Материалы с высоким молекулярным весом вспениваются значительно медленнее, чем полимеры с низким молекулярным весом при одном и том же содержании летучего вещества. Интересно отметить, что в СШ чаще используют суспеизнонпый полистирол с высоким молекулярным весом и с высоким содержанием летучего вещества, а в европейских странах—наоборот.

|

1000 |

|

Iі I |

|

I К|ншь. ц дпффу. ши N.. н пара м і ран ил ссиснзпонного ііолнстироіа: диффузия поздуха - інффузия пара |

|

ШГН |

|

В результате проведенной работы было выявлено (рис. И), что п. піп :ть пенопласта повышается, ест теплоноситель представ ляс і собой медленно днффун шруиьье вещество. В связи с ним реко. мендется производить вспенивание в аімосфере пара, причем у величение давления сверх атмосферного нерационально, так как эго снижает скорость вспенива ния объема гранул. Применение вакуума позволяет снизить объемный :.(.■ материала и повысить скорость вспенивания |

Исследования, проводимые Skinner [7]. имели целью >ста повить влияние диффузии паров и газов при вспенивании на плотность получаемого материала.

Это обстоятельство обьисняется гсм, что при вакууме иар - ционалыюе давление за пределами ерапул низкое, т. е. гра - ціепт концентрации газа невелик. Однако градиент концентрации порообразователя в гранулах полистирола остается неизменным, что вызывает вспенивание материала. При уменьшении толщины стенок ячеек скорость диффузии может повыситься, что приводит к выравниванию скоростей диффузии порообразователей окружающей среды, т. е. к достижению минимальной плотности.

Кривая вспенивания полистирола имеет резко выраженный максимум, после которого наблюдается увеличение плотности материала (опадение) в связи с тем, что избыточное давление в порах пенопласта становится недостаточным для сопротивления внешнему давлению.

При этом необходимо отметить, что более высокое содержание летучих веществ приводит к более высокой начальной скорости потери порообразующего вещества.

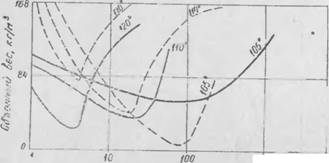

Па рис. 12 показано влияние содержания пентана на характер предварительного вспенивания полистирола. С увеличением содержания пентапа снижается минимальная плотность полистирола. При высоком содержании пентапа минимальная плотность достигается быстрее, потому что градиент концентрации газа увеличивается и диффузия ускоряется.

На время вылеживания полистирола после предварительного вспенивания оказывает влияние температура. При повышении температуры уменьшается время вылеживания. Однако высокие температуры влияют на качество изделий, так как при такой выдержке суспензионного полистирола не только поглощается воз чух. но и улетучивается вспенивающий агент. 21

Оптимальная температура хранения иснепенного нолпсшро. іл равна 22 2йГ С.

При формовании и.» uviiiii в блоке очень чиєю ио. ишкаеі неравномерность плотности пенопласта по всему сечению блока. В центре блока, как правило, плотность ниже, чем у его краев. Это происходит от того, что вспененный бисер, не абсорбировавший воз чух, имеет тенденцию к опаданию (усадке). Если ближайшие к поверхности частицы уже охлаждаются, а часгнцы в центре находятся еше под давлением, го пару. лівій бисер может опасть при охлаждении, а внутренний—расшириться.

Установлено, что чем ниже температура пара, тем боле, равномерную плотность имеет изделие [18]. Полому пе с дует стремиться к применению высоких темпера іур с целью ускорения процесса формования. Чтобы обеспечить равно мерное вспепнванне по всему объему фор і и получить пе:і пласт одинаковой плотности, можно применять :грі. їй п. высокого давления, вводимый в форму при помощи подвижных зондов I 12). После загрузки гранул зон і, в двигаю і г, с]; му и впрыскивают пар. Затем зонд быстро отводят из формы. Гранулы по всему объему формы расширяют! я тинако - благодаря равномерному подводу теплоносителя.

Качество изделий в большей степени зависит от размеров предварительно вспененных гранул. Чем крупнее гранулы, тем выше качество отформованного изделия, особенно если между процессами предварительного вспенивания и формования и делий прошло длительное время. Объясняется л о тем, что при храпении гранулы меньшего размера быстрее теряют содержащийся в них вспенивающий агент, чем более крупные гранулы. Вместе с тем более мелкий размер ячеек способствуй некоторому 1>чшепию физических свойств пенопласта.

Объемный вес полистиролышго пенопласта колеблется в весьма широких пределах—15—100 кг/м3. Соответствен!! этому изменяются и свойства пенопласта: водопоглощеиие. паропроинцаемоегь, прочность и долговечность.

Лабораторій и фирмы ВЛЬГ> проведены большие исе.'н допапия по определению качественных показателей иолистп - рольного інчіопласта «стиропор» под дейсівнем различных атмосферных воздействий. В результате - лих исследовании было установлено, что пенопласт незначительно поглощает влагу из атмосферы. Показатели еодопоглошєігия совпадают с показателями, полученными путем непосредственного погружения пенопласта в воду (рис. 13).

Быта также исследована способность пеноплаыа поглотать воду при повышенных давлениях (до 0 4 отп) и периодическом изменении температуры воды от 20 до 60°С и темпе - р„а)ры материала—от 70 до 20 С. Было установлено, что втагопогллценне стиропора пе зависит от учловнч его конди - ционировапия. Приведенные значения влагоноглощепни (см. рис. 13) относятся к условиям, когда материал не подвергается механическому воздействию. В условиях вибрации влаго - поглощение несколько повышается. В этих условиях пенопласт с объемным весом более 40 кг/м3 обладает незначительной способностью к поглощению влаги и повышенными механическими свойствами.

|

Bfisns бо'ОгьжиЬсная образ/jot, су/п Рис. 13. Изменение водопоглошення пенопласта при выдерживании его В воде: |

—пенопласт с объемным весом 20 лч'/лЗ; 2—пенопласт с объемным лесом 50 кг/jwS. 3—пенопласт с объемным весом 100 кг/м з

За 8 лет эксплуатации под водой пенопласт не претерпел изменений в отношении поглощения влаги и не потерял плавучести. Эти характеристики не изменяются существенным образом под влиянием атмосферных воздействий в условиях обычного климата.

Влияние тепловых воздействий па стнропор определяется свойствами полистирола. Верхний предел температуры использования стиропора—70—75 С (в течение 8 недель при 75J С не изменяется размер образца). Кратковременное нагревание выше этой температуры на 10—15° С не оказывает влияния на размеры образцов, однако при нагрузке 0,5 кГ/см2 Размеры изменяются уже прп температуре 70° С.

Пенопласт испытан также непосредственно в строительных конструкциях [44]. Установлено, что водопоглощение поли - стирольного пенопласта в конструкции составило менее 8% по весу или 0,16% по объему. Низкая паропроннцаемость пенопласта с объемным весом 20 кг/м3 объясняется закрытой структурой пор. Для полного исключения паропроницаемости пенопласта на него наносят покрытие или дополнительно изолируют его листами бумаги, картона или металлической фоль - Tfj Гоіі. ІЗ условиях эксплуатации при низких температурах, корда возможны большой перспа і температуры п образование конденсационной влаги, пенопласт следует покрывать оплее толстым слоем защитных материалов.

На основании проведенных измерений коэффициента теплопроводности полмстирольиого пенопласта с объемным весом 15, 20 и 25 кг/м3 при температурах 10, 20 и 2(3° С установлено, что наименьшей теплопроводностью облачает пенопласт с объемным весом 20—25 кг/м3 [10].

По своей теплоизоляционной способности 2.5 см стиропора [45] эквивалентны 250 см гранита, 150 см железобетона и трамбованною Сетоиа, 18 см пенобетона, 15 см деревянных конструкций и 8 см іревесно волокнистых плит

Коэффициент теплопроводности пенополистнрола при О С составляв 0,026 0,027, а при 50'С 0,039 к кал и - ч- Грій) Ц6].

Исследованием свойств экструзнонного полисгнрольного пенопласта занималась научно-исследовательская физическая лаборатория фирмы «Dow»

Согласно данным этой лаборатории [301, пенопласт «Styrofoam» не влагопронпцаем, накопление влаги в течение 20 лет эксплуатации в самых жестких условиях составляет менее 1.25% по объему. Такое содержание воды приводит к повышению удельной теплопроводности материала менее чем на 10%. Приводятся сравнительные данные испытания физпко-механических свойств пенопластов, изготовленных из гранул и пенопластов. полученных экструзионным методом (табл.4).

|

Таблица 1

|

Канд. техн. наук 3. С. КОСЫРЕВА, Н. Е. ЯХОНТОВА, инженер В. Л. ВЕКСЛЕР