Алкилирование с серной кислотой

Алкилирование с серной кислотой в качестве катализатора получило значение как способ производства алкилированного бензина, при этом изобутан алкилируется С3 — СБ-олефинами.

Известны три метода алкилирования с серной кислотой:

1) каскадный метод с автоохлаждением — процесс Kellogg;

2) метод вытекания с охлаждением — процесс Stratford Engineering;

3) метод «тайм-танк».

Последний метод сравнительно старый, теперь, вероятно, таких установок уже не строят. Для двух остальных процессов строятся установки мощностью 10 ООО—20 ООО т алкилата в год.

Каскадный метод с автоохлаждением (процесс Kellogg).

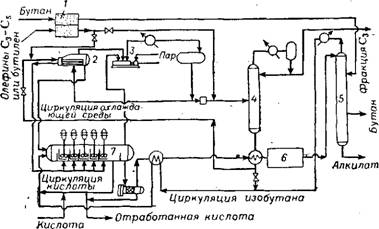

На рис. 62 изображена схема установки, работающей по этому методу [2, 28—30]. Богатый олефином продукт после предварительной обработки проходит теплообменник и попадает в каскадный

|

Рис. 62. Схема установки каскадного метода с автоохлаждением (процесс М. W. Kellogg Co.): I — блок предварительной обработки сырья; 2 — теплообменник; з — система автоохлаждения; 4 — колонна для удалении пропана; S — колонна для отгонки изобутапа; в — блок обработки реакционных продуктов; 7 — каскадный реактор. |

Реактор, в котором смесь серная кислота — изобутан течет слева направо. Обычно устанавливается 2—3 каскада. Время прохождения через каскады от 30 до 50 мин. Поток изобутана и кислоты подается в низ реактора. В отдельных каскадах, оборудованных скоростными мешалками, все три компонента реакции хорошо перемешиваются и начинают реагировать. На выходе из реактора кислота и смешанный с изобутаном алкилат разделяются. Большая часть кислоты возвращается в реакцию, а смесь алкилата и изобутана попадает в работающую под давлением колонну для удаления бутана. Непро - реагировавший изобутан отбирается с верха колонны и тоже возвращается в процесс. Алкилат собирается в нижней части колонны. В колонне для перегонки под давлением отгоняется непрореагиро - вавший пропан. Продукт из нижней части этой колонны возвращается на установку вместе с пропиленовой фракцией.

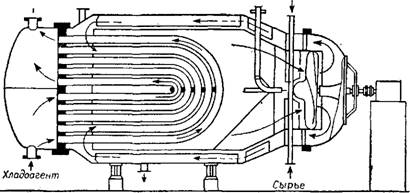

Метод выгеканйя с охлаждением (процесс Stratford Engineering). При этом методе [29, 31—34] (рис. 63) работают только с одним реак-

Тором. Свежая кислота, свежий углеводород и циркулирующая эмульсия (кислота и углеводород) загружаются в один конец горизонтального реактора (рис. 64). Реакционная смесь интенсивно перемешивается скоростной мешалкой. Благодаря охлаждению изобу- таном в реакторе устанавливается температура 2 °С. Рабочее давление достигает 5— 6 kfc/cm2. Время контакта 20— 30 мин. Концентрация кислоты около 88—90%. Лучше работать с 94—95%-ной кислотой, но это невозможно из-за слишком больших потерь кислоты.

Алкилирование всегда сопровождается процессами полимеризации, которые подавляются по мере увеличения избытка изопарафина. Изобутан — самый важный компонент парафинового алкилирования — содержится в природных газах и в газах нефтеочистки в гораздо меньшем количестве, чем бутан. Поэтому фракции бутана часто изомеризуют в изобутан в присутствии хлористого алюминия. Кроме того, можно алкилирование объединить с полимеризацией, так как вследствие распада олефинов изобутан оказывается уже сконцентрированным. Фракция С4 может быть очень насыщена изобу - таном также в результате каталитического крекинга [14].

Ими

Можно алкилировать изобутан пропиленом, получая иэогептаны [15, 16]. После этого кислота еще разбавляется и в таком виде используется для алкилирования изопентана Св - и С7-олефинами, а также для селективного вымывания диолефинов. После этого кислота регенерируется. Регенерация серной кислоты определяет минимальную мощность алкилирования, обеспечивающую рентабельность установки. На меньших установках выгоднее работать только с фтористым водородом [17]. (При отсутствии обработки потери катализатора в присутствии фтористого водорода значительно уменьшаются [18].)

|

|

|

Кладоагент Смесь в декантатор. | отстойник |

|

Катализатор из декан* f татора-отстойника |

|

Сырье |

|

Рис. 64. Реактор Stratco для алкилирования. |

В табл. 26 рассматриваются результаты алкилирования изопара - фин — олефин, полученные на примере системы изобутан — бутилен, но распространяющиеся, конечно, и на систему изобутан — пропилен.

С повышением отношения изобутан : олефин увеличивается выход алкилата, а расход кислоты уменьшается. В промышленности определено оптимальное соотношение ийопарафин : олефин = 5:1, но вследствие возвращения в реакцию изобутана устанавливается более высокое соотношение. Реакция длится около 5 мин при температуре 0—10 °С и концентрации серной кислоты 98—100% (для С4-углеводородов). Для пропилена ойтимальная температура несколько выше (10—15 °С), так как в этом случае работают лишь с 90%-ной серной кислотой. Иногда температуру поднимают до 16— 32 °С, так как образовавшийся изопропилсульфат стабилен при пониженных температурах [19]. Обычно объемное отношение серной кислоты к смеси углеводородов равно примерно 1 : 1, в этом случае углеводородная смесь эмульгируется в кислоте, благодаря чему получают алкилаты лучшего качества. Скорость перемешивания

|

Таблица 26 Выход и качество алкилата, полученного в присутствии серной кислоты при использовании различных олефинов [25—27]

|

Является важным фактором', обеспечивающим максимальный выход и оптимальное качество продукта. Поэтому наилучшие результаты достигаются при работе с хорошими мешалками [19].

Рентабельность процесса определяется главным образом расходом кислоты. При алкилировании пропиленом он довольно велик. Чтобы уменьшить потребность в серной кислоте, можно осуществить реакцию обмена образовавшегося изопропилсульфата с изобутаном и бутиленами; при этом образуется алкилат [20—22]. В одном реакторе производится алкилирование в токе пропилена, а в другом — в токе бутилена [23].

Самый высококачественный алкилат с минимальным расходом кислоты получается при реакции изобутана и олефина в отношении 1:1. Потери возникают в результате полимеризации олефинов и самоконденсации изобутана при одновременном образовании пропана [24].