РАСЧЕТ ОТКАЧНОЙ ХАРАКТЕРИСТИКИ

Откачная характеристика турбомолекулярного вакуумного насоса определяется предельным остаточным давлением, рабочей быстротой действия и форвакуумным давлением.

|

У = Х8 |

Предельное остаточное давление, создаваемое насосом при молекулярном режиме течения газа на стороне нагнетания, зависит от числа ступеней, потоков газовыделения с внутренней поверхности корпуса и деталей ротора, расположенных в полости всасывания, быстроты действия насоса, а также степени герметичности рабочей полости насоса.

Рабочая быстрота действия насоса зависит от геометрии межлопаточных каналов или пазов колес и согласованности их характеристик.

Конструктивное выполнение турбомолекулярных вакуумных насосов обеспечивает сравнительно высокую герметичность рабочей полости, поэтому предельное остаточное давление прежде всего зависит от потоков газовыделения с внутренней поверхности корпуса, участка вала, расположенного в полости всасывания, а также с торцовых поверхностей рабочих колес, обращенных к полости всасывания. В настоящее время корпуса насосов, как правило, изготовляют из хромоникелевой коррозионно-стойкой стали 12Х18Н10Т, а рабочие колеса — из алюминиевых или титановых сплавов.

Исследование газовыделения хромоникелевых коррозионно- стойких сталей показало, что потоки газовыделения и состав выделяемых газов зависят от качества обработанной поверхности, температуры прогрева ее в высоком вакууме, а также наличия окисных пленок.

Средний удельный поток газовыделения для коррозионно- стойкой стали с тщательно очищенной поверхностью после прогрева в высоком вакууме составляет 3-10~8... 3- Ю-10 Па• м3/(с• м2). Потоки газовыделения с поверхности алюминиевых и титановых сплавов зависят также от химического состава, структуры, температуры и времени обезгаживания поверхности окисных пленок. Средний удельный поток газовыделения с поверхности алюминиевых и титановых сплавов после прогрева в высоком вакууме состав л яет (2 ... 5) 10"7 Па • м3/(с • м2).

Предельное остаточное давление (Па), создаваемое насосом без учета натекания газа при возможной малой негерметичности,

PnP = 'LFlqt/S, (7.23)

Где Fi — участок поверхности газовыделения, м2; Qt — удельный поток газовыделения, Па-м®/(с-м2); S — рабочая быстрота действия насоса, м3/с.

Общее отношение давлений для насоса

П

= = (7.24)

Рпр.=,

Где рф — форвакуумное давление; тг — рабочее отношение давлений, создаваемое T-м колесом.

Быстрота откачки первого рабочего колеса Soi = S± + И± (Tj. — 1),

Где IS — объем газа, откачиваемый первым и всеми последующими рабочими колесами насоса, Sx = SH ф - Qra. всJP — заданная быстрота действия насоса; % — проводимость кольцевого радиального зазора; щ (тх —1) — объем газа, перетекающего через радиальный кольцевой зазор, откачиваемый только первым колесом.

Проводимость кольцевого радиального зазора [7]

(7.25,

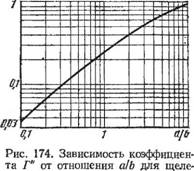

T-де R — универсальная га овая постоянная, Дж/(К-моль); Т — абсолютной температура газа, К", М — молекулярная масса; а — длина окружности колеса, м; B — радиальный зазор, м; I — ширина колеса, м; Г" — коэффициент, зависящий от размеров зазора (рис. 174).

Для азота при 293 К

Щ = 314 а№Г"П.

Для I-то рабочего колеса

Sot = St + Ui (тT — 1).

Здесь

St = + - SHjffli. (7.26)

' Ъ-i ^ Pi v '

ГДе QrB. Пр поток газовыделения с поверхности между (T — 1)-м и I-М колесами,

1=п

QrB. Пр t = FjiQjl /= 1

(J — порядковый номер участка поверхности газовыделеиия перед T-м колесом); Pi — давление всасывания T-Ro колеса.

Рабочее отношение давлений, создаваемое t-м колесом, с учетом перетекающего газа и газовыделения,

X-i — Тщахд I о (Tmaxni 1)> (7.27)

^шах I

Где ттах д£—максимальное отношение давлений, создаваемое T-м колесом, с учетом перетеканий газа через радиальный зазор,

Tmax I = ^гпах *Ттах T (Ттах I 1) ^ 2gj

<Smax l~~ui (Ттах I — 1)

Определение откачной характеристики насоса основано на согласованности последовательно работающих роторных и статор - ных колес, характеризуемой уравнением потока Q = Sp = const.

Результаты теоретического исследования влияния геометрии межлопаточных каналов рабочих колес, а также основных параметров на откачную характеристику турбомолекулярного вакуумного насоса показали, что предельное остаточное давление, создаваемое насосом, определяется потоком газовыделения с внутренней поверхности корпуса насоса и деталей ротора, расположенных в полости всасывания (при пренебрежении натека - нием газа из окружающей среды и возможно малой негерметичности насоса), рабочей быстротой действия и числом ступеней. Применение в насосе рабочих колее с малыми углами а наклона паза или лопатки в последних ступенях уменьшает предельное остаточное давление только при малом газовыделении по сравнению с быстротой действия. При сравнительно больших потоках газовыделения с Целью улучшения откачной характеристики насоса для рабочих колес следует выбирать открытую структуру межлопаточных каналов с углом а — 35 ... 40°, так как достижение минимального давления в этом случае возможно только за счет

Увеличения рабочей быстроты действия насоса.

Критерием для выбора оптимального варианта проточной части насоса при заданных условиях служит минимальный условный объем пакета рабочих колес ]/у = nDlzlA. При увеличении наружного диаметра D2 число z колес, необходимое для обеспечения заданного отношения давлений, уменьшается вследствие относительного снижения влияния на быстроту действия и создаваемое отношение давлений газовыделения с внутренних поверхностей насоса и перетеканий через радиальные зазоры. При нарушении молекулярного режима течения газа в проточной части (при смещении рабочей зоны характеристики насоса по условиям эксплуатации в область повышенных давлений) число колес должно быть увеличено. Проточную часть насоса рекомендуется выполнять двух - или трехсекционной, причем в первой секции следует применять рабочие колеса с открытой структурой межлопаточных каналов (а = 35 ... 40°, а/Ь«1,3 ... 1,0), а в последней — колесо с а = 20 ... 10° и alb л* 0,9 ... 0,6.

Форвакуумный насос должен обеспечивать молекулярный режим течения газа за последним рабочим колесом на нагнетании ТМН. При этом во всем диапазоне изменения давления всасывания ТМН быстрота действия форвакуумного насоса не должна быть меньше быстроты действия ТМН, приведенной к условиям нагнетания.

Как следует из теоретических и экспериментальных характеристик ТМН, при повышении давления всасывания примерно до р = 0,1 ... 1,0 Па в рабочих колесах насоса возникает молеку - лярно-вязкостный или вязкостный режим течения газа, вследствие чего резко уменьшаются быстрота действия насоса и создаваемое им отношение давлений.

В настоящее время в качестве форвакуумных насосов обычно используют плунжерные масляные насосы, которые при быстроте действия S = 0 создают давление в пределах 1 ... Ю-1 Па.

|

Вых каналов при молекулярном течении газа |

Результаты экспериментального исследования влияния форвакуумного давления на предельное остаточное давление, создаваемое ТМН, показали, что предельное давление всасывания, до которого быстрота действия не зависит от р, составляет Ю-1... 1,0 Па. Учитывая, что отношение давлений, создаваемое ТМН при работе на этих режимах, равно примерно Ю2, следует считать, что промежуточное давление, т. е. давление нагнетания ТМН и давление всасывания форвакуумного насоса, не должно

превышать 65 ... 130 Па. При этом значении промежуточного давления быстрота действия форвакуумного насоса и быстрота действия ТМН, увеличенная на поток газовыделения в нагнетательной линии, должны быть одинаковыми.

Применение в качестве форвакуумных насосов вакуумных насосов, создающих давление ниже 10-1 Па, целесообразно лишь тогда, когда ТМН создает меньшее отношение давлений, чем отношение давления всасывания предполагаемого форвакуумного насоса к предельному давлению, определяемому уравнением (7.23), т. е. тогда, когда отношение давлений, создаваемое ТМН, определится числом ступеней, а не потоком газовыделения с внутренней поверхности корпуса насоса и деталей ротора.

Порядок расчета откачной характеристики ТМН следующий.

1. Выполняют газодинамический и прочностной расчеты рабочих колес и определяют их объемные характеристики и размеры.

2. Определяют суммарный поток газовыделения с внутренней поверхности корпуса и деталей ротора, расположенных в полости всасывания насоса QrB. вс, а также между рабочими колесами

Q. E. пр I •

3. По уравнению (7.23) проверяют предельное остаточное давление.

4. Выбирают форвакуумный насос, обеспечивающий за последним колесом ТМН молекулярный режим течения газа.

5. Определяют число рабочих колес (роторных и статорных), последовательно подсчитывая отношение давлений, создаваемое каждым колесом, начиная с первого, до достижения форвакуумного давления, а также определяют отношение давлений по уравнению (7.24). При этом считают, что полезная быстрота откачки первого рабочего колеса, а следовательно, быстрота действия всего насоса SH = 0, что соответствует минимальному потоку газа. Таким образом, быстрота откачки первого колеса складывается из потока газовыделения на всасывании и потока газа, перетекающего через радиальный зазор, т. е.

Sol = QrB. вс//?пр (ti — 1).

Отношение давлений, создаваемое первым колесом, определяют по формуле (7.27).

Давление перед i-м рабочим колесом

Pi = Pi-iti-i- (7-29)

6. Задаваясь значениями потока газа в пределах от фт1Пф до 5гаахрф, определяют расчетные точки откачной характеристики насоса во всем диапазоне давления всасывания.

Определяемый потоком газовыделения минимальный поток газа, приходящийся на форвакуумный насос,

I—ti

Qmin ф = QrB. ВС + И Q гв. пр I + Q гв ф>

Где фи,, ф— поток газовыделения В нагнетательной полости ТМН (после последнего рабочего колеса).

По характеристике форвакуумного насоса с учетом <2Ф = = Qmm Ф уточняют Рф, а затем рпр.

Отношение давлений на последнем рабочем колесе

_ ____________ Ттах д. IT'S max д_________

П Smax н (Sn+l — QrB. ф/Рп+l) (Ттах д. п — 1) '

Где Sn+i = Qmin ф!ртъ Pn+i = Рф-

Для t'-ro колеса

^_________________ Ттах Дг^тахг_____________

1 Smax i (St+i QrB. пр i+i/Pi+l) (Ттах Д1 — 1)

По значению тп определяют быстроту действия последнего колеса

5П = (5п+1 ------ Qru. ф/Рп+l) Т-п-

Давление перед последним колесом рп = рф/тп.

Далее в той же последовательности определяют т;, Pt Для всех колес до первого. Таким образом, определяют истинное значение рпр.

Часто требуется определять откачную характеристику по рабочему давлению всасывания Pv, соответствующему заданной быстроте действия SH. В этом случае при определении числа ступеней быстроту откачки первого рабочего колеса определяют с учетом заданной быстроты действия насоса, т. е. по формуле

Sat = Sn + QVb. вс/Pv + "i Fa - !)•