Конструкции насосов и агрегатов; рекомендации по их конструированию и эксплуатации

Двухроторные вакуумные насосы предназначены для откачивания воздуха и газов, не вступающих в реакцию с материалами, из которых изготовлены детали вакуумных насосов, и с применяемыми в них маслами.

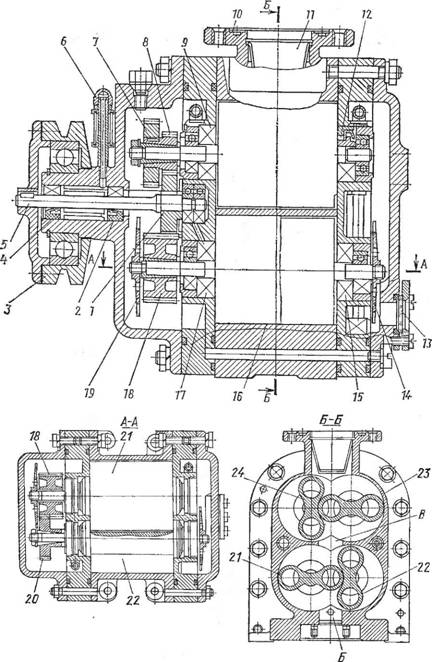

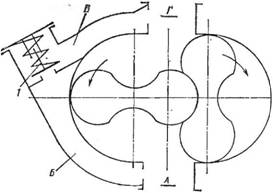

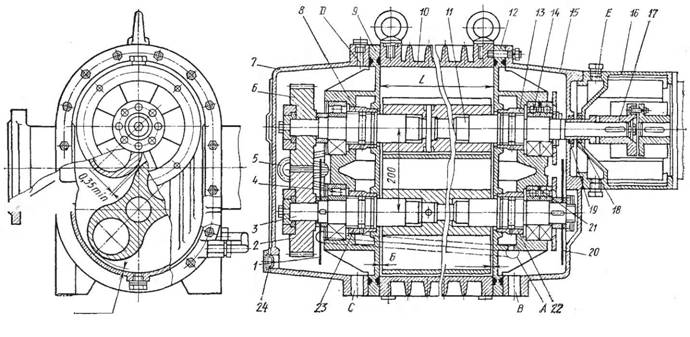

На рис. 73 показана конструкция одноступенчатых серийно выпускаемых вакуумных насосов 2ДВН-500 и 2ДВН-1500. Условное обозначение расшифровывается [51 так: 2 — порядковый номер модернизации; Д — двухроторный; В — вакуумный; Н — насос; цифры после букв — номинальная быстрота действия в дм3/с при номинальной скорости. Если насос укомплектован электродвигателем, частота вращения вала которого отличается от номинальной, то в конце обозначения насоса указывается шифр, соответствующий числу полюсов электродвигателя.

|

Шммщмс |

|

0,2min |

�j15min

Рис. 73. Вакуумный насос типа 2ДВН

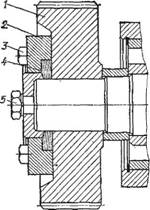

Рис. 74. Установка синхронизирующей шестерни на валу в вакуумных иасосах типа 2ДВН

Увеличение быстроты действия насоса 2ДВН-1500 достигается увеличением длины L ротора от 280 мм в насосе 2ДВН-500 до 700 мм в насосе 2ДВН-1500. Насосы 2ДВН-500 и 2ДВН-1500 работают с плунжерными форвакуумными насосами типа НВЗ.

В корпусе 10 вращаются два двухлопастных ротора 3 и 11. Синхронизацию вращения роторов обеспечивают косозубые синхронизирующие шестерни 2 и 6. Шестерни изготовлены из цементуемой стали. Зубчатый венец закален и отшлифован. С помощью этих шестерен также выставляются профильные зазоры 8рр mln = = 0,35 мм. Для облегчения сборки синхронизирующих шестерен передача момента с ротора 11 на шестерню 6 и с шестерни 2 На ротор 3 осуществляется через пружины 4 (рис. 74). При этом для сохранения положения шестерен относительно вала во время работы необходимо обеспечить достаточные силы трения между пружинами, валом и шестернями. Этого добиваются соответствующим затягиванием болтов. Сначала затягивают болт 5 на роторе, затем равномерно болты 3 на шестерне 1 и кольце 2, после чего опять проверяют затяжку болта 5 на роторе. Во время затяжки болтов 3 необходимо обеспечить прилегание пружин 4 одной к другой, для чего их необходимо смещать при сборке вдоль оси к шестерне 1. Применение пружины 4 позволяет обойтись без шпоночных пазов или шлицевых соединений между валом и синхронизирующими шестернями.

|

|

Роторы вращаются в роликоподшипниках качения 4 (см. рис. 73), образующих плавающую опору, не препятствующую тепловому удлинению роторов, и в сдвоенных радиально-упорных шарикоподшипниках 14, образующих жесткую опору, способную воспринимать двустороннюю осевую нагрузку. Минимальный торцовый зазор 8Т. И( mln = 0,15 мм между роторами 3 и 11 и Торцовой крышкой 12 и минимальный зазор Б, равный 8Т. n„min = = 0,4 мм для насоса 2ДВН-500 и 8Т. пл miu = 0,9 мм для насоса 2ДВН-1500 между роторами 3 я 11 и торцовой крышкой 9, Выставляют во время сборки. Осевой зазор подшипников 14 Регулируют подбором и установкой колец 21 из стальной ленты. Смазывание подшипников и шестерен ■— жидкостное циркуляционное. Масло разбрызгивается дисками 1 и 20. Масляные полости в крышках 7 я 15 соединены наклонным трубопроводом А И трубопроводом большого диаметра, присоединяемым к крышкам 7 я 15 через отверстия В я С. Масло заливают в масляные по-

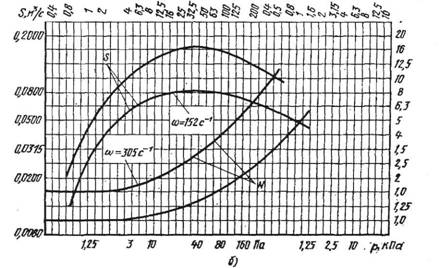

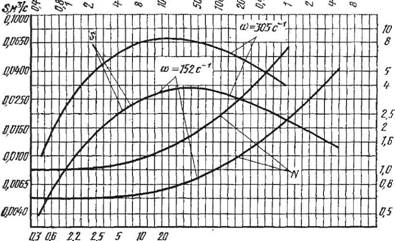

Рис. 75. Откачные и энергетические характеристики вакуумных насосов: а — 2ДВН-500; б — 2ДВН-1500

|

|

|

NuBm |

|

0,7250 |

|

0,0725 |

|

Юр, |

|

40 80 760 Па 0J ОБ Z5 5 |

Лости через отверстие D. Масло в наклонный трубопровод А забрасывается диском 1 и стекает в масляную полость в крышке 15. Из масляной полости в крышке 15 масло возвращается в масляную полость в крышке 7 по трубопроводу большого диаметра. Во время этой циркуляции масло охлаждается. Для предотвращения попадания смазочного материала в полость сжатия используют втулки 8, 13, 22 и 23 с резьбой.

Уплотнение вала ведущего ротора 11 осуществляется двумя резиновыми манжетами 18 и 19, пространство между которыми заполняется маслом через отверстие Е и маслоуказатель, ввинчиваемый в данное отверстие в рабочем состоянии. Во вращение вал ведущего ротора И приводится от фланцевого электродвигателя через втулочно-пальцевую муфту 17. Крепится двигатель на фонаре 16.

Охлаждение насоса 2ДВН-500 — воздушное, насоса 2ДВН-1500 — воздушно-водяное. Водяной холодильник 5, смонтированный в крышке 7, охлаждает масло. Кроме того, водой охлаждается корпус на стороне приводного вала. Для увеличения теплопередающей поверхности корпус 11 оребрен.

Откачные и энергетические характеристики вакуумных насосов 2ДВН-500 и 2ДВН-1500 представлены на рис. 75, а техническая характеристика приведена в табл. 3.2.

Одна из возможных конструкций двухступенчатого двухро- торного вакуумного насоса показана на рис. 76.

Обе ступени смонтированы в одном корпусе 16. Первая ступень сверху, вторая — снизу. Роторы 21, 22, 23, и 24 обеих ступеней приводятся во вращение от электродвигателя через клино - ременную передачу, со шкива 3 которой момент передается на приводной консольный вал 5. На валу 5 смонтировано зубчатое колесо 1, с которого момент передается за зубчатое колесо 8, Смонтированное на валу ведущего ротора 23 первой ступени, и на зубчатое колесо 18, смонтированное на валу ведущего ротора 21 Второй ступени. Зубчатое колесо 18 одновременно является синхронизирующим зубчатым колесом, которое входит в зацепление с синхронизирующим колесом 20, смонтированным на валу ведомого ротора второй ступени. Синхронизирующее колесо 7 смонтировано на ступице колеса 8 и входит в зацепление с синхронизирующим колесом, смонтированным на валу ведомого ротора 23 Первой ступени. Размеры первой и второй ступеней одинаковы. Большую быстроту действия первой ступени получают при большей частоте вращения роторов.

Уплотнение приводного вала — гидравлическое; пространство между двумя резиновыми манжетами 2 и 4 заполняется маслом через масленку 6. Смазывание подшипников и зубчатых колес — жидкостное. Масло разбрызгивается дисками 19 и 14. Уровень масла контролируется по маслоуказателю 13. Попаданию масла в полости сжатия первой и второй ступеней препятствуют маслоот- бойные устройства 9, 12, 15 и 17. Во входном патрубке 10 установлен сетчатый фильтр 11. Нагнетательное окно первой ступени и всасывающее окно В второй ступени совмещены. Нагнетательный патрубок Б расположен снизу.

На базе двухроторных вакуумных насосов выпускают вакуумные агрегаты АВР-50 и АВР-150. Условное обозначение агрегата: АВР — агрегат вакуумный ротационный, цифра — быстрота действия в дм3/с при рабочем давлении.

|

Показатель |

2ДВН-500 |

2ДВН-500-4 |

2ДВН-500-4/2 |

2ДВН-1500 |

2ДВН-1500-4 |

2ДВН-1500-4/2 |

|

Быстрота действия, дм3/с |

500 |

250 |

250/500 |

1500 |

750 |

750/1500 |

|

Остаточное давление, Па (мм рт. ст.) |

0,5 (3,75-Ю-3) |

0,5(3,75 10"3) |

0,5 (3,75-10-3) |

0,5(3,75-10 3) |

0,5 (3,75-10"3) |

0,5 (3,75-ИГ3) |

|

Тип форвакуумного насоса |

НВЗ-50Д |

НВЗ-50Д |

НВЗ-50Д |

НВЗ-150 |

НВЗ-150 |

НВЗ-150 |

|

Электродвигатель: |

||||||

|

Тип |

4А112МА2УЗ |

4А112МА4УЗ |

4А112М4/2УЗ |

4А132М2УЗ |

4А112МА4УЗ |

4А132М4/2УЗ |

|

Мощность, кВт |

7,5 |

5,5 |

4,2/5 |

11 |

5,5 |

8,5/9,5 |

|

Частота вращения, мин-1 |

2900 |

1450 |

1450/2900 |

2900 |

1450 |

1460/2910 |

|

Напряжение, В |

380 |

380 |

380 |

380 |

380 |

380 |

|

Размеры, мм: |

||||||

|

Длина |

1340 |

1340 |

1340 |

1840 |

1840 |

1840 |

|

Ширина |

600 |

600 |

600 |

580 |

580 |

580 |

|

Высота |

850 |

850 |

850 |

850 |

850 |

850 |

|

Масса, кг |

550 |

550 |

550 |

830 |

830 |

830 |

|

Рис. 76. Баку мный насос ДВН-5-2 |

Агрегаты, предназначенные для работы в стационарных условиях, откачивают газ, неагрессивный к материалам конструкции агрегатов, пары и парогазовые смеси, предварительно очищенные от капельной жидкости и механических загрязнений.

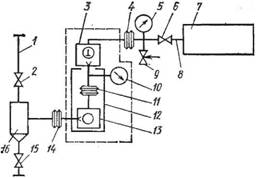

Агрегаты состоят из последовательно работающих двухроторного вакуумного насоса 3 марки ДВН-50 (рис. 77) (штриховой линией обозначен агрегат) в агрегате АВР-50 и марки ДВН-150 в агрегате АВР-150, который откачивает газ из вакуумной камеры 7, и фор - вакуумного насоса 13 Марки 2НВР-5ДМ в агрегате АВР-50 и марки АВЗ-20Д в агрегате АВР-150. Насосы установлены на общей раме 12.

|

Рис. 77. Принципиальная схема агрегата типа АВР |

|

Рис. 78. Принципиальная схема вакуумных насосов типа ДВН-50 и ДВН-150 с перепускной линией |

Для обеспечения возможности пуска двухроторного вакуумного насоса при давлениях, превышающих рекомендуемое давление пуска (1,33 Па для агрегата АВР-50 и 0,66 Па для агрегата АВР-150), в двухроторном вакуумном насосе предусмотрена перепускная линия (рис. 78), в которой установлен клапан 1. При пуске клапан 1 перепускной линии открыт и газ из нагнетательной полости А через канал Б, клапан 1 и канал В подается во всасывающую полость Г двухроторного вакуумного насоса. Перепускное устройство позволяет включать двухроторный вакуумный насос 3 (см. рис. 77) при атмосферном давлении во входном патрубке 8 агрегата одновременно с форвакуумным насосом 13. Перепускное устройство также предохраняет агрегат от поломки при внезапном повышении давления во входном патрубке агрегата, например при разгерметизации вакуумной камеры 7. Между двухроторным вакуумным насосом 3 и форвакуумным

|

Т а б л и ц а 3.3 |

||

|

Показатель |

АВР-50 |

АВР-150 |

|

Быстрота действия, дм3/с, не менее: |

||

|

В диапазоне рабочих давлений 106 ... 0,13, кПа |

4,5 |

18 |

|

При рабочем давлении 26,6 Па |

45 |

140 |

|

Предельное остаточное давление, Па, не более: |

||

|

С учетом паров рабочей жидкости |

0,13 |

0,66 |

|

Парциальное по воздуху |

1,3-Ю-3 |

6,6-ю-2 |

|

Насос, установленный в агрегате: |

||

|

Двухроторный |

ДВН-50 |

ДВН-150 |

|

Форвакуумный |

2НВР-5ДМ |

АВЗ-20Д |

|

Наибольшее давление пуска насоса типа ДВН, Па |

1,3-103 |

6,6-102 |

|

Установленная мощность электродвигателей насо |

1,5 |

3,3 |

|

Сов агрегата, кВт |

||

|

Время непрерывной работы, ч |

50 |

50 |

|

Средний ресурс до капитального ремонта, ч |

10 000 |

8000 |

|

Средний срок службы до капитального ремонта, |

3 |

3 |

|

Годы |

||

|

Размеры, мм: |

||

|

Длина |

638 |

896 |

|

Ширина |

448 |

444 |

|

Высота |

875 |

1165 |

|

Масса, кг |

115 |

295 |

|

Таблица 3.4 |

|

Насос Уровень звуковой мощности, дБА, при средней геометрической частоте октавных полос, Гц

|

Насосом 13 установлены манометр 10 для замера межступенчатого давления и сильфон 11, позволяющий компенсировать несоосность выходного патрубка двухроторного вакуумного насоса и входного патрубка форвакуумного насоса, тепловые деформации и предотвратить передачу вибрации с одного вакуумного насоса на другой. Сильфоны 4 и 14, установленные на входной и выходной линиях агрегата, исключают передачу вибрации на вакуумную камеру 7 и выпускную линию, включающую маслоотстойник 16, Запорный вентиль 15 для слива масла и конденсата и запорный вентиль 2 на выпускном трубопроводе 1. Манометром 5 замеряется давление на входе в агрегат. При закрытом запорном вентиле 6 через вентиль 9 в корпус насоса подают воздух для предотвращения попадания паров углеводородов из насоса во всасывающий патрубок 8 и вакуумную камеру 7.

Техническая характеристика агрегатов типа АВР приведена в табл. 3.3, а изменение быстроты действия агрегатов в зависимости от входного давления показано на рис. 79.

Работа двухроторных вакуумных насосов сопровождается сильным шумом. В табл. 3.4 приведены уровни звуковой мощности в дБА при работе двухроторных вакуумных насосов на холостом ходу, полученные по данным С. Г. Смирнова и А. С. Терехина.

Характер шума в двухроторных вакуумных насосах зависит от природы возникновения. Шум, который возникает при всасывании и нагнетании вследствие неравномерности заполнения рабочих ячеек и возникновения пульсаций газа, является аэродинамическим шумом. Шум, который возникает при работе синхронизирующих шестерен, подшипников качения и вследствие вибрации корпуса, является механическим шумом. Исследования показывают, что механический шум на 10 ... 40 дБ ниже аэродинамического шума, т. е. для уменьшения шума при работе двухроторных вакуумных насосов в первую очередь необходимо снижать шум, возникающий при всасывании и нагнетании.

В настоящее время шум снижают путем установки глушителей и применения звукоизолирующих кожухов. Кроме того, шум может быть уменьшен в результате конструктивных решений, к которым, в частности, относятся:

Применение трехлопастных винтовых роторов (см. рис. 59); угол закрутки лопастей выбирают таким, чтобы вершины на одном торце ротора располагались напротив впадин на противоположном торце ротора;

Выполнение в вакуумных насосах с трехлопастными роторами всасывающих и нагнетательных окон со скосами или с расточкой на цилиндрической поверхности корпуса;

Выполнение канала 2 (рис. 80) в корпусе 3 между нагнетательным патрубком 1 и рабочей ячейкой 4, которая не соединяется ни со всасывающим, ни с нагнетательным окнами [24].

В установках с двухроторными вакуумными насосами применяют реактивные и абсорбционные глушители шума. В реактивных глушителях шума звук от стенок и перегородок отражается обратно к источнику звука; в абсорбционных глушителях для поглощения звука использован звукопоглощающий материал. По данным А. С. Терехина и С. Г. Смирнова целесообразно применение реактивных глушителей, которые имеют малые размеры, малое аэродинамическое сопротивление, проще в изготовлении и эксплуатации и допускают настройку как на высокие, так и на низкие частоты.

Наиболее распространенным в последнее время методом является применение звукоизолирующих кожухов. При этом двух - роторные вакуумные насосы вместе с электродвигателем располагают внутри кожухов. Из кожухов выводят только всасывающие и нагнетательные трубопроводы и электровводы. Кожухи выполняют, как правило, из металла или пластмассы и внутри облицовывают звукопоглощающим материалом, в качестве которого можно использовать ультратонкое стекловолокно, ультратонкое базальтовое волокно, минераловатные плиты и другие материалы. Звукопоглощающий материал закрывается стеклотканью и перфорированными металлическими листами.

При эксплуатации необходимо регулярно контролировать уровень масла в масляных полостях вакуумных насосов по мас - лоуказателям 24 (см. рис. 73) или 13 (см. рис. 76). В двухроторных вакуумных насосах используют масло ВМ-1, ВМ-4 или ВМ-6.

При эксплуатации следует периодически менять вакуумное масло. Первый раз рекомендуется менять масло через 100 ... 150 ч эксплуатации двухроторного вакуумного насоса. При откачивании чистых газов периодичность смены масла 2000 ч работы.

В двухроторных вакуумных насосах при изнашивании подшипников происходит смещение оси вращения роторов вниз, что приводит к уменьшению радиального зазора 6рк; при изнашивании синхронизирующих шестерен — поворот роторов, что приводит к уменьшению профильного зазора брр. Во избежание соприкосновения роторов или роторов и корпуса следует своевременно менять шестерни и подшипники или регулировать их. Для этого зубчатый венец на одной из синхронизирующих шестерен целесообразно выполнить разрезным.