Усиление карбамидных пенопластов активными наполнителями

Особенности воздушногмеханинеского вспенивания и отверждения карбамидных пенопластов

Существуют различные, способы введения газа в полимерную систему перед вспениванием, в том числе, .механическое взбивание и добавка в исходную композицию химических и физических вспенивающих агентов.

Физическое вспенивание (метод дисперсии) осуществляется > в, основном; двумя способами: а) инжекцией в расплав полимера' газа (азот, двуокись, углерода, воздух, водород, аммиак, гелий. и др.) под высоким давлением с последующим : его расширением, либо механически «взбивая» пену при атмосферном давлении; б) , введение.■•'•■. .низкокипящих.. жидкостей - (галогенпроизводные и ароматические углеводороды, спирты,, простые эфиры и т;д.), которые испаряются или - вскипают при нагревании с. образованием газовых пузырьков после снятия давления [16].

Химическое вспенивание: (метод конденсации)" осуществляется, посредством введения: а) веществ, выделяющих газообразные: продукты, в результате обратимого равновесного термического': разложения^ (аммонийные соли - минеральных и органических кислот и гидрокарбонаты или карбонаты щелочных или щелочноземельных металлов); . б) веществ, выделяющих газообразные продукты* в результате необратимого-термического разложения (ароматические и алифатические азо - и - диазосоединения и ряд; других органических соединений, разлагающихся при повышенных температурах); в) смеси, веществ, выделяющие газообразные продукты в результате химического взаимодействия компонентов, их составляющих (взаимодействие нитрита натрия с хлористым аммонием, реакции органических. и, минеральных кислот, с карбонатами и металлами-1 и И группы периодической системы).

В работах [48-51] указаны различные способы, изготовлении карбамидных пенопластов. путем вспенивания- карбамидоформальдегидных смол, двуокисью углерода - продуктом термического разложения неорганических газообразователей:, в, качестве которых используют карбонат, и бикарбонат натрия, карбонаты металлов; легкокипящими жидкостями - фреоном, пентаном [48]. Существуют и комбинированные способы вспенивания карбамидоформальдегидных олигомеров - создание механической пены происходит с одновременным подвспениванием неорганическими порофорами и легкокипящими жидкостями [49,50]. В частности, в Болгарии был налажен промышленный выпуск карбамидного пенопласта с применением комбинированного вспенивания - за счет термического разложения (NH4)2C03 и механического взбивания.

Известны экструзионные и прессовые методы получения материалов. Так, в США высокопрочные карбамидные пенопласты изготавливались из фильтрата суспензии карбамида и тиокарбамида с последующим прессованием плит при 150°С и повышенном давлении [51].

На сегодняшний день широкое распространение получил воздушно - механический способ изготовления карбамидных пенопластов, преимуществом которого является исключение дорогостоящего эмульгатора, легкость проведения процесса непрерывным способом, возможность изготовления пенопласта непосредственно на строительной площадке и высокая производительность малогабаритного оборудования.

Воздушно-механический способ пенообразования имеет ряд специфических черт. Для получения стабильной и однородной воздушно- механической пены необходимо использовать сильноразбавленные низковязкие полимерные (олигомерные) композиции [52-61].

При формировании ячеистой структуры пенопластов дисперсионная среда - полимер (олигомер) претерпевает глубокие физико-химические превращения, в считанные минуты, переходя из жидкого агрегатного состояния в структурированное твердообразное. Наряду с вязкостью и химическим составом постоянно меняется и температура системы.

Все это крайне затрудняет прямые исследования закономерностей вспенивания полимеризующихся веществ. Поэтому делаются попытки создания теории полимерных пен, опираясь на обобщенные данные о механизме лишь начальной стадии пенообразования и классическую теорию обычных коллоидных систем газ-жидкость, в которых природа жидкой фазы не меняется в течение опыта. Естественно, быстрые и значительные изменения системы по мере образования и отверждения пены ограничивают надежность полученных данных. Однако, по мнению Саундерса и Фриша [62], многие явления, происходящие в полимеризующейся пене, можно объяснить, если предположить, что обычные закономерности коллоидных систем являются вполне применимыми к первой короткой стадии получения пенопластов, когда жидкая пена еще относительно подвижна, то есть до тех пор, пока увеличение вязкости системы не становится доминирующим фактором ее стабильности.

Пены, в том числе и полимерные, относятся к гетерогенным системам, обладающим повышенным запасом свободной поверхностной энергии в связи с высокоразвитой суммарной поверхностью дисперсной фазы. В соответствии со вторым законом термодинамики самопроизвольное стремление системы уменьшить свободную энергию приводит к сокращению суммарной поверхности путем коалесценции ячеек пены. Единственная возможность снизить свободную энергию при сохранении высокой дисперсности системы состоит в адсорбции на поверхности раздела фаз поверхностно-активных веществ, снижающих поверхностное натяжение. Поэтому подавляющее большинство композиций для получения пенопластов на основе жидких реакционноспособных олигомеров включает в себя ПАВ. Однако роль ПАВ в процессах получения вспененных полимеров не ограничивается лишь снижением поверхностного натяжения на границе раздела фаз. Свойства готового пенопласта существенно зависят от целого ряда коллоидно - химических аспектов, регулирование которых осуществляется с помощью вводимых в исходную композицию небольших добавок ПАВ [63-70].

Согласно данным коллоидно-химических исследований систем для получения ППУ в работах Дубяги Е. Г. и Тараканова О. Г. [58,59], одной из основных функции ПАВ при получении полимерных пен является стабилизация еще не отвержденной пеноструктуры. Известно, что разрушение пены происходит в результате дренажа жидкости из пленок пены, диффузии газов из маленьких ячеек в более крупные, что приводит к увеличению среднего размера ячеек пены, а также к коалесценции ячеек пены, их разрушению. Вероятно, в первые несколько десятков секунд, пока полимеризующаяся жидкость еще не обрела достаточной вязкости, превалирует истечение жидкости из толстых пленок, а в пене высокой кратности, разрушение вызывается, в первую очередь, диффузией газов из мелких пузырьков в более крупные.

Снижение поверхностного натяжения вспениваемой жидкости является необходимым, но недостаточным условием стабилизации пены. К другим факторам относятся: кинетический фактор стабилизации пены (эффект «самозалечивания» пленок за счет повышения их эластичности в присутствии ПАВ), термодинамический фактор (эффект расклинивающего давления в пленках в силу существования двойных электрических слоев) и структурно - механический (фактор повышения поверхностной вязкости в присутствии ПАВ).

В работах [63-67] авторы рассматривают факторы, определяющие пенообразующую способность низкомолекулярных органических соединений, таких как соли нафтеновых кислот (например, контакт Петрова), жирные сульфокислоты и их соли и т. п., являющихся основным типом пенообразователей при производстве карбамидных пенопластов.

Широкое использование анионактивных низкомолекулярных ПАВ при изготовлении карбамидных пенопластов воздушно-механическим способом объясняется сильным влиянием на стабильность водных пен двойного электрического слоя.

Механизм образования воздушно-механической пены можно представить следующим образом. На межфазной поверхности газообразного включения (воздушного пузырька) в жидкой среде, содержащей ПАВ, образуется адсорбционный слой. Толщина адсорбционного слоя ПАВ определяется размерами поверхностно-активных ионов и двойного электрического слоя

О Q

Противоионов и составляет около 10" -10" мм. При выходе пузырька на поверхность раствора он окружен двойным слоем ориентированных молекул ПАВ. Чтобы молекула ПАВ ориентировалась в поверхностном слое, она должна содержать полярную гидрофильную группу, соединенную с неполярным радикалом. Полярные части молекул ПАВ обладают мощным силовым полем и способны взаимодействовать с молекулами воды, часто с образованием водородных связей. Углеводородная цепь (неполярная часть) выталкивается из воды, так как она обладает сродством к неполярной части. Ввиду того, что полярные группы пенообразователя должны располагаться в поверхностном адсорбционном слое, а неполярные радикалы - в газовой фазе, молекула пенообразователя должна быть предельно ассиметричной и содержать гидрофильную группу на конце цепи.

Весьма сильное влияние на пенообразование и свойства пен оказывает концентрация пенообразователей, для каждого из которых существует оптимальная концентрация, при которой резко повышаются кратности, стабильность и вязкость пены. Интересно, что эта концентрация близка (но не равна) к пределу насыщения адсорбционного слоя.

Для получения устойчивых воздушно-механических пен концентрация пенообразователя должна превышать критическую концентрацию мицеллобразования (ККМ) (0,01-0,001М) и лежать вне области наиболее резкого снижения поверхностного натяжения.

Значительное влияние на активность пенообразователей оказывает рН среды. Как правило, снижение рН приводит к снижению пенообразующей способности. Среди многих типов пенообразователей для получения карбамидных пенопластов пригодны только те, которые активны как в нейтральной, так и в кислой среде (рН=2-3). Напротив, не пригодны пенообразователи, разлагающиеся в кислой среде или уменьшающие кислотность среды (например, мыла, увеличивающие рН среды).

Для получения карбамидных пенопластов воздушно-механическим способом используют широко распространенные анионактивные ПАВ - алкилбензосульфонаты, пенообразующая способность которых не зависит от кислотности раствора [70]. Алкилбензосульфонаты - соли сульфокислот ароматических соединений обладают высокой скоростью образования адсорбционных слоев, и, как следствие, большей пенообразующей способностью [67,69].

Образование и сохранение однородной ячеистой структуры в твердом пенопласте зависит от свойств исходной пены (ее кратности и устойчивости) и определяется преимущественно скоростями синерезиса и внутреннего разрушения пены, с одной стороны, и скорости полимеризации и нарастания прочности пеноматериала с другой. Поэтому оптимизация технологических свойств пенопластов достигается снижением скорости микро - и макросинерезиса и внутреннего разрушения полимеризующейся пены, точным регулированием скорости отверждения, а также снижением содержания воды и введением пластифицирующих добавок.

Исследования скорости отверждения по калориметрической методике [68] показали, что в интервале концентраций ПАВ 0,2-4% время отверждения остается приблизительно постоянным. При концентрации пенообразователя в растворе смолы выше 1-2% сильно ухудшаются прочностные свойства пенопласта.

Проведенное в работе [70] исследование синерезиса в верхних слоях полимеризующихся пен при различных концентрациях волгоната кондуктометрическим методом позволило установлено, что при концентрациях ПАВ менее 1-1,5% в течение первых минут кратность пены почти не увеличивается, вплоть до её отверждения, однако при избытке ПАВ (более 2%) пена быстро выделяет воду и разрушается в момент отверждения или в процессе сушки. Анализ изотерм поверхностного натяжения растворов ПАВ со смолой и без нее позволил выявить, что критическая концентрация мицеллообразования в присутствии карбамидоформальдегидной смолы возрастает до 0,26% вследствие сорбции ПАВ на смоле (без смолы ККМ составляет 0,1%), что препятствует пространственному сшиванию карбамидоформальдегидного олигомера и ведет к получению механически непрочных пленок и пенопласта.

Карбамидоформальдегидные смолы - олигомерные продукты поликонденсации мочевины с формальдегидом, способные превращаться в пространственные (сшитые) полимеры [69].

Выявлению строения карбамидоформальдегидных смол посвящены работы Цигойнера, Штаудингера и Вагнера [71,72]. Основной метод определения строения карбамидных смол был разработан Цигойнером, - это так называемой ксиленольное расщепление. Этот метод позволяет отделять третичный атом азота от вторичного в карбамидной смоле и идентифицировать уроновые кольца. Он дает возможность различать линейную и разветвленную структуры в молекуле смолы.

Результаты исследований представленных в [71,72] приводят к однозначному выводу о том, что неотвержденные карбамидоформальдегидные смолы, вне зависимости от способа их получения имеют линейное строение, а их степень поликонденсации, как правило, не превышает 7-8.

-CH2-NH-CO-NH-CH2-NH-CO-NH-CH2-NH-CO-NH -

Эти результаты согласуются с концепцией строения смолы, опирающейся на кинетические данные [71]. Молекулы смолы диализуются через целлофановые полупроницаемые пленки и фильтры с диаметром отверстий 5- 10 мкм.

Процесс получения карбамидных смол представляет собой конденсацию метилольных групп, в результате которой происходит рост молекул. Однако процесс этот очень сложен, поскольку в системе протекает несколько параллельных реакций присоединения, конденсации и гидролиза по различным механизмам, с разными константами скорости и равновесия и происходят непрерывные преобразования функциональных групп связей.

Карбамидные смолы представляют собой вязкие растворы. Растворимость смолам придают функциональные группы - метилольные и алкоксильные. От числа этих групп зависит степень растворимости смолы, а от природы — характер растворимости. Так, степень метилолирования обуславливает растворимость смолы в воде, а число и вид алкосильных групп — ее растворимость в спиртах. Смола содержит, однако, фракции с различной растворимостью, соотношение которых зависит от условий получения смолы. Все эти фракции взаимно растворимы. Фракции, более гидрофобные, солюбилизируются фракциями более гидрофильными, и наоборот.

Карбамидные смолы не принадлежат к коллоидам. Их очень большую вязкость следует объяснить сольватацией молекул смолы молекулами растворителя и ассоциацией молекул смолы между собой. Сольватация и ассоциация смолы происходит в результате образования водородных связей [72,73].

Водородные связи оказывают большое влияние на такие свойства смолы, как вязкость и стабильность. Вязкость смолы зависит от двух факторов: степени поликонденсации смолы и содержания в ней метилольных групп, образующих водородные связи. Влияние иминогрупп, которые также могут образовывать водородные связи, ничтожно. Большое влияние на вязкость раствора смолы оказывает природа растворителя. Водные и спиртовые растворы, в которых молекулы растворителя сольватируют молекулы смолы, имеют меньшую вязкость, чем растворы в плохих растворителях, или таких, молекулы которых образуют более одной водородной связи.

Стабильность смолы зависит, прежде всего, от скорости поликонденсации, от протекающих параллельно реакций присоединения формальдегида, этерификации и отщепления реакционноспособных групп, а также от физико - химических процессов, вызывающих выпадение осадка. Смола стабилизируется протонодонорными растворителями, в особенности водой и спиртом. Эта стабилизация является результатом блокировки атомов азота и кислорода молекулами растворителя, образующими с ними водородные связи.

Аналогично стабилизируют смолу гликолями (в частности, метиленгликоль) и растворителями, содержащими группы - NH-. Более эффективна стабилизация в результате этерификации метилольных групп смолы спиртами.

Разработанные отраслевой наукой в 80-х годах марки смол не обеспечивали современных мировых требований по токсичности. Для удовлетворения потребности рынка были получены малотоксичные смолы с низким мольным соотношением формальдегида и карбамида. Кроме того, эти смолы должны были обладать комплексом дополнительных показателей по вязкости, степени конденсации, реакционной способности, удовлетворяющих индивидуальным требованиям каждого потребителя [74,75].

Немодифицированные карбамидные смолы, производимые в промышленном масштабе в 1960-1970-х годах, получали при мольных соотношениях фомальдегида и карбамида 1,5:1 - 2,5:1. Конденсация, как правило, проводилась в две стадии: первая — в щелочной среде, вторая — в кислой среде. В готовой смоле всегда присутствуют небольшое количества непрореагировавшего формальдегида. Если в готовую нейтрализованную смолу дополнительно ввести карбамид, то он будет связывать свободный формальдегид с образованием метилолмочевин.

Полученные описанным способом смолы [76] содержат обычно до 0,1% свободного формальдегида. Образовавшиеся при этом метилолмочевины, солюбилизированные молекулами смолы, не осаждаются из раствора и стабилизируют смолу водородными связями. Этот способ позволяет снизить мольное соотношение формальдегида и карбамида в смоле и получить более гидрофобную и одновременно стабильную смолу, чего нельзя достигнуть, проводя реакцию непосредственно при уменьшении мольных соотношений реагентов.

Для производства карбамидных пенопластов обычно применяют олигомеры с пониженным содержанием свободного формальдегида. Поликонденсация проводится до получения возможно более вязкой композиции, что обеспечивает повышение стабильности пены. Также используются карбамидоформальдегидные олигомеры, модифицированные

Поливинилацеталями, акрилонитрилом, метакрилонитрилом,

Водорастворимыми фенольными смолами и др. [77-80].

Карбамидоформальдегидные смолы являются термореактивными, т. е. способны при соответствующих условиях переходить в неплавкое и нерастворимое состояние. При повышении температуры или изменении рН линейные карбамидные смолы могут подвергнуться дальнейшей поликонденсации. Отверждение карбамидоформальдегидных смол происходит лишь в том случае, если они содержат свободные метилольные группы [81].

Методом ЯМР и РЖ-спектроскопии было установлено, что с уменьшением мольной доли формальдегида при отверждении увеличивается степень превращения метилольных групп, что свидетельствует о возрастании степени отверждения [82]. То есть, чем больше метилольных групп в смоле, тем выше плотность сшивки молекул и лучше качество отвержденного продукта.

Образование сшитых карбамидоформальдегидных смол проходит по схеме, показанной на рис. 1.1.

|

СН2 |

-NH-CO-NH-CH2-N-CO-NH-CH2 - N -

СН. ОН

- NH - СН,-N - СО-N-СН2 - N-СО-NH -

|

О |

I

СН

СН2

СН,

-NH - СН2 - N - CO - NH-CH2-N - СО - NH -

Рис. 1.1. Схема образование сшитых карбамидоформальдегидных смол

Изучению изменения вязкости в процессе отверждения карбамидоформальдегидных олигомеров посвящена работа [83].

Как правило, изменение вязкости в процессе гелеобразования представляют монотонно возрастающей кривой, отражающей рост макромолекул вплоть до образования единой пространственной структуры, охватывающей весь объем отверждающегося материала.

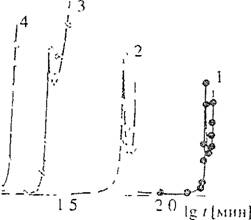

Последнему условию отвечает обращение вязкости в бесконечность, поскольку реакционная система теряет способность к течению. Однако, как показывают результаты, представленные в работе [83], в процессе отверждения карбамидоформальдегидного олигомера, наблюдается существенно иная картина. Кривые изменения вязкости имеют вид экстремальной зависимости и характеризуются наличием максимума рис.1.2.

Ig Л/По

3-

0

1

|

Рис. 1.2. Изменение вязкости в процессе отверждения карбамидоформальдегидного олигомера, отвержденного хлористым аммонием (1 масс.%) при температурах 40 (1), 50 (2), 60 (3) и 65°С (4). |

I

L _ 1.0

Авторы работы [83] полагают, что максимум определяет точку высаждения отверждающегося материала, что можно рассматривать как аналог микрофазового разделения при отверждении реакционноспособных олигомеров в растворе. После высаждения происходит скачкообразное уменьшение вязкости вследствие выделения из раствора микрогеля (фрагментов разветвленных и сшитых макромолекул, достигших размеров коллоидных частиц). Дальнейший рост вязкости обусловлен увеличением в двухфазной

■ ••-' • "•■■■' ' • ' ' . .31 .

Системе концентрации микрогеля. При достижении критической концентрации: частиц микрогеля, они образуют единую пространственную, сетку и в результате. перехода от микро - к макрогелю изменяется релаксационное состояние реакционной системы, что отвечает достижению гель — точки.

Таким образом, полученные данные показывают, что гелеобразование карбамидоформальдегидных смол включает в себя два этапа, которые - разделены характерной точкой - точкой выделения образующихся фрагментов, сетчатой структуры в качестве самостоятельной фазы. В этот момент происходит скачкообразное изменение вязкости и переход ко второму, этапу гетерогенного отверждения.

Отверждение карбамидных смол - типичный поликонденсационный процесс, идущий по механизму электрофильного замещения Se2 и катализируется кислотами. Его скорость определяется величиной рН реакционной смеси вне зависимости от особенностей строения кислоты.

Катализаторы отверждения; карбамидных пенопластов должны выбираться из числа веществ кислотного характера, с помощью которых скорость реакции желатинизации! и отверждения можно было бы менять в широких интервалах, а саму реакцию проводить при возможно более низких температурах.

В; качестве катализатора отверждения; при получении карбамидных пенопластов воздушно-механическим; способом наибольшее распространение получила ортофосфорная кислота, сочетающая, быстрое каталитическое действие и низкую коррозионную активность, с доступностью, дешевизной и нетоксичностью. Кроме того, она является. эффективным замедлителем горения^ особенно в азотосодержащих полимерах, где имеет место синергетическое огнезащитное действие азота и фосфора, катализирует карбонизацию полимеров и обладает способностью к подавлению реакции тления обугленных остатков;

Количество вводимых в'композицию ортофосфорной кислоты ограничено минимальной; продолжительностью индукционного периода вспенивания- (не менее 1 минуты), который характеризует, время от начала смешения, компонентов до наступления реакции пенообразования и определяет способ переработки пенокомпозиции. С другой стороны, замедление процессов гелеобразования (желатинизации), связанных со скоростью образования полимерной структуры, приводит к глубоким изменениям структуры пены и, следовательно, ухудшению ячеистой структуры пенопласта.

Свойства пенопластов находятся в зависимости от структуры образующегося пенопласта, которая, в свою очередь, определяется рядом взаимосвязанных и часто трудно контролируемых физико-химических процессов, зависящих от состава композиции (количества газообразователя, поверхностно-активных веществ, катализаторов и сшивающих агентов и т. д.), способа и условий образования ячеистой структуры, химического строения и надмолекулярной организацией полимерного (олигомерного) вещества.

В работах [16-19, 84-96] представлены результаты исследования влияния ячеистой структуры на эксплуатационные свойства пенопластов. Однако большинство работ относится к изучению структуры пенополиуретанов. В случае карбамидных пенопластов, наиболее полные исследования их ячеистого строения представлены лишь в немногих работах [91-96]. Однако в указанных работах изучался общий характер макроструктуры карбамидных пенопластов, получаемых по принципу физического вспенивания (метод дисперсии). Получаемые данным способом карбамидные пенопласты характеризуются высокой плотностью (70-100 кг/м3), массивным каркасом ячеистой структуры, состоящей преимущественно из изолированных сферических ячеек, что положительно сказывается на прочностных показателях пенопласта, но приводит к повышению коэффициента теплопроводности. Кроме того, из-за высокой хрупкости высокоплотные карбамидные пенопласты разрушаются при деформациях меньше 7%-10%. А карбамидные пены низкой плотности (20 кг/м3) в отличие от тяжелых пен не обнаруживают хрупкого разрушения.

Изучению ячеистой структуры воздушно-механических карбамидных пен до сих пор не уделено должного внимания, несмотря на то, что, благодаря высокой технологичности и малой энергоемкости, наибольшее распространение получил именно этот способ производства карбамидных пен.

Карбамидные пенопласты, изготавливаемые воздушно-механическим способом обладают низкой плотностью

(10-20 кг/м ) и для большинства из них характерна открытопористая структура. Структура карбамидных пен, полученных воздушно-механическим способом менее однородна, ячейки деформированы, причем в основе их строения преобладают пластинчатые элементы, стержневой каркас практически не выражен. При росте и соприкосновении пузырьков воздушно-механической пены происходят взаимное сжатие и деформация поверхности этих пузырьков, следствием чего является образование так называемых капилляров Плато-Гиббса, имеющих диаметр 0,035 мкм и менее и занимающих достаточно заметный объем пенопласта - 3%.

Высокая объемная доля этих капилляров, образующих своего рода сетку внутренних трещин, обуславливает низкую механическую прочность, высокую

О

Удельную поверхность карбамидных пенопластов (8уд=5000 см /гр при плотности

10 кг/м )

И (наряду с другими факторами) и высокое

Водопоглощение [17].

С другой стороны, воздушно-механический способ требует использования низковязких карбамидоформальдегидных смол, сильноразбавленных водой, удаление которой в процессе сушки приводит к развитию усадочных деформаций и возникновению внутренних напряжений в структуре пенопласта, и, как следствие, к снижению прочностных показателей пенопласта и трещинообразованию.

Таким образом, карбамидным пенопластам, изготовленным воздушно - механическим способом, свойственны низкие физико-механические показатели, усадка и высокое водопоглощение, что, несмотря на пожаробезопасность, высокие теплозащитные свойства, низкую стоимость и высокую технологичность карбамидных пенопластов, ограничивает пока их применение в строительстве.