Усиление карбамидных пенопластов активными наполнителями

Оптимизация состава химически наполненных карбамидных пенопластов с использованием методов анализа многомерных данных

С целью оптимизации состава карбамидного пенопласта, модифицированного доломитом с разной удельной поверхностью, был применён один из методов оптимизации - анализ многомерных данных [133].

В качестве входных параметров X для моделирования использовались: содержание доломита (х^, его удельная поверхность (х2) и содержание ортофосфорной кислоты (х3). В качестве выходных параметров Y были выбраны: плотность (yi), прочность (у2), сорбционная влажность (у3), линейная усадка (у4) и время гелеобразования (у5).Работа состояла из следующих стадий.

1. На первой этапе исходные данные были усреднены по сериям и среднеквадратичным отклонениям в сериях.

2. Усредненные по сериям данные X (19 образцов) были преобразованы, т. е. центрированы и шкалированы (таб.4.1). При этом были получены переменные Z, представленные в табл. 4.2 .

|

|

1 1 1 1 mj=~YuXij s) =7Т~гХЦ/ ~mj)[1], / = 1,...,/ = 19; J = 1,2,J = 3 I * 1 ;

3. Центрированные данные Z были подвергнуты РСА(МГК)-преобразованию (МГК - метод главных компонент):

Z=TPr; T=ZP.

При этом были получены новые переменные ti и t2 (счета). Матрица Р (нагрузок) задает переход от Z к Т и обратно.

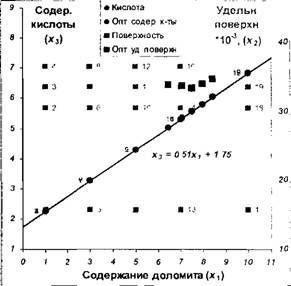

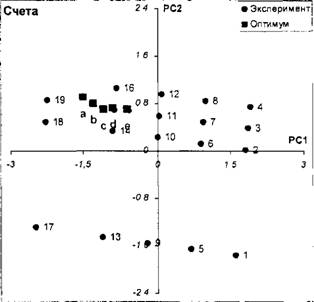

Виду того, что переменные Х] (содержание доломита) и х3 (содержание кислоты) связаны линейным уравнением х3 = 0.5 lxj + 1.75, число переменных Т на единицу меньше — не три, а две. Новые переменные Т (19 образцов) показаны на графике счетов: PCI от РС2 (t2) (рис.4.7). Там же представлены и оптимальные точки. Оптимальные значения Т были получены подбором точек на графиках, представленных на рис.4.9.

4. Проведен подбор наилучшего (в смысле МНК) описания для каждого из показателей Y с использованием квадратичной регрессии

Параметры Го, b и В оценивались с помощью стандартной Excel функции LINEST.

Для всех выходных параметров получены регрессионные уравнения:

Время гелеобразования: у = 168, 405+ 4,96t, +16,71t2 + 0,605t, t2-5,76ti2 +9,05t22

Плотность: у = 50,5325 - 5,26t, + 6,90t2 + 0,28t, t2 + 0,66t,2 + 3,62t22

Прочность: у = 0,1205 - 0,009t] + 0,01 lt2 + 0,0015t, t2 - 0,003t,2 + 0,0034t2

Линейная усадка: у - 1,5797 + 0,05t, + 0,68t2 + 0,09t, t2 + 0,153t,2 + 0,92t22

Сорбционное увлажнение: у = 6,1885 + 0,65t| - l,3t2 - 0,12t]t2 + 0,27t]2 - 0,21t22

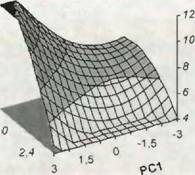

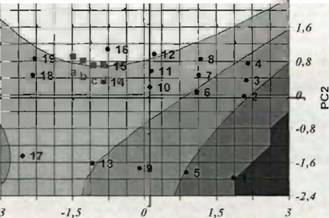

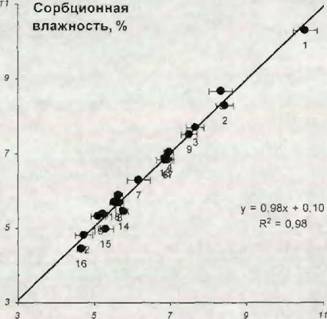

Для каждого из показателей были построены графики (на рис. 4.9, для примера, представлены графики для сорбционной влажности), на которых показаны:

1) контур предсказанного показателя Y в зависимости от значений счетов РС1 (t,) и РС2 (t2).

2) величина предсказанного показателя Y в зависимости от значений счетов РС1 (t,) и РС2 (t2).

3) согласие в описании - предсказанные против измеренных значений показателя Y. Приводятся удвоенные среднеквадратичные отклонения для всех измеренных значений и график тренда ГПредскаЗаннь]й от 7измеренный-

4) зависимости Y от х2 (удельная поверхность доломита) при фиксированных значениях х (содержание доломита) и я-3 (содержание. кислоты) - экспериментальные (точки) и предсказанные (кривые) величины (рис.4.10).

Выбор оптимальных значений счетов проводился вручную на каждом графике контура предсказанного показателя. Критическим явился показатель "Сорбционная влажность". Выбранные значения счетов PCI (ti) и РС2 (t2) Пересчитаны в исходные переменные х.

Таким образом, наиболее близким к оптимуму (из пяти предложенных моделью и отмеченных на рисках красным цветом) был выбран состав карбамидного пенопласта, наполненного 7 масс. ч. доломита с удельной

Поверхностью 33500 гр/см (состав №4 табл.4.3), соответствующей 3 минутам помола, что подтверждено экспериментально.

Усреднены по сериям исходные данные и их среднеквадратические отклонения в сериях

|

Усредненные по сериям переменные X |

Усредненные по сериям Y и их удвоенные среднеквадр. отклонения в сериях |

||||||||||||

|

Доломит |

Поверхность |

Кислота |

Плотность |

Прочность |

Влажность |

Усадка |

Время |

||||||

|

Измерено |

2'СКО |

Измерено |

2*СКО |

Измерено |

2*СКО |

Измерено |

2*СКО |

Измерено |

2*СКО |

||||

|

1 |

1,00 |

15700 |

2,26 |

42,000 |

2,000 |

0,076 |

0,003 |

10,533 |

0,306 |

3,267 |

0,115 |

159,000 |

2,000 |

|

2 |

1,00 |

30500 |

2,26 |

45,000 |

4,000 |

0,091 |

0,003 |

8,433 |

0,231 |

2,567 |

0,115 |

161,667 |

1,155 |

|

3 |

1,00 |

33500 |

2,26 |

45,667 |

2,309 |

0,101 |

0,002 |

7,667 |

0,231 |

3,100 |

0,200 |

164,667 |

1,155 |

|

4 |

1,00 |

36500 |

2,26 |

46,667 |

3,055 |

0,106 |

0,002 |

6,967 |

0,115 |

3,433 |

0,231 |

171,667 |

4,163 |

|

5 |

3,00 |

15700 |

3,28 |

45,667 |

3,055 |

0,103 |

0,005 |

8,333 |

0,306 |

2,600 |

0,200 |

161,333 |

2,309 |

|

6 |

3,00 |

30500 |

3,28 |

47,667 |

3,055 |

0,111 |

0,002 |

6,867 |

0,231 |

1,467 |

0,115 |

169,000 |

2,000 |

|

7 |

3,00 |

33500 |

3,28 |

52,333 |

2,309 |

0,121 |

0,003 |

6,167 |

0,306 |

2,100 |

0,200 |

178,667 |

3,055 |

|

8 |

3,00 |

36500 |

3,28 |

55,667 |

2,309 |

0,126 |

0,003 |

5,667 |

0,115 |

2,633 |

0,306 |

191,667 |

3,055 |

|

9 |

5,00 |

15700 |

4,30 |

49,333 |

1,155 |

0,119 |

0,003 |

7,500 |

0,200 |

2,900 |

0,200 |

164,000 |

3,464 |

|

10 |

5,00 |

30500 |

4,30 |

51,333 |

3,055 |

0,122 |

0,003 |

5,633 |

0,115 |

1,733 |

0,115 |

170,667 |

4,163 |

|

11 |

5,00 |

33500 |

4,30 |

57,333 |

2,309 |

0,127 |

0,002 |

5,233 |

0,115 |

2,467 |

0,115 |

185,333 |

1,155 |

|

12 |

5,00 |

36500 |

4,30 |

63,333 |

2,309 |

0,130 |

0,002 |

4,733 |

0,231 |

3,267 |

0,115 |

198,000 |

2,000 |

|

13 |

7,00 |

15700 |

5,32 |

53,667 |

1,155 |

0,121 |

0,001 |

6,867 |

0,115 |

3,300 |

0,200 |

152,333 |

4,163 |

|

14 |

7,00 |

30500 |

5,32 |

55,667 |

1,155 |

0,128 |

0,001 |

5,767 |

0,115 |

2,033 |

0,115 |

162,667 |

5,033 |

|

15 |

7,00 |

33500 |

5,32 |

60,333 |

1,155 |

0,130 |

0,002 |

5,300 |

0,200 |

2,533 |

0,115 |

175,667 |

4,163 |

|

16 |

7,00 |

36500 |

5,32 |

65,333 |

3,055 |

0,136 |

0,002 |

4,667 |

0,115 |

3,500 |

0,200 |

182,667 |

5,033 |

|

17 |

10,00 |

15700 |

6,85 |

67,667 |

1,155 |

0,121 |

0,001 |

6,933 |

0,115 |

3,533 |

0,115 |

119,000 |

2,000 |

|

1S |

10,00 |

30500 |

6,85 |

70,667 |

2,309 |

0,127 |

0,002 |

5,533 |

0,115 |

2,400 |

0,200 |

137,667 |

5,033 |

|

19 |

10,00 |

33500 |

6,85 |

73,000 |

2,000 |

0,130 |

0,001 |

5,100 |

0,200 |

3,133 |

0,115 |

146,000 |

3,464 |

|

Ее |

4,95 |

28657,89 |

4,27 |

55,175 |

2,258 |

0,117 |

0,002 |

6,521 |

0,183 |

2,735 |

0,163 |

165,877 |

3,082 |

|

3,08 |

8231,80 |

1,57 |

9,313 |

0,015 |

1,508 |

0,610 |

18,791 |

Центрированные и шкалированные исходные данные

|

Рис.4.6. Образцы в исходной системе координат |

Стандартизованные переменные Z

Доломит Поверхность Кислота

|

1 |

-1,28 |

-1,57 |

-1,28 |

|

2 |

-1,28 |

0,22 |

-1,28 |

|

3 |

-1,28 |

0,59 |

-1,28 |

|

4 |

-1,28 |

0,95 |

-1,28 |

|

5 |

-0,63 |

-1,57 |

-0,63 |

|

6 |

-0,63 |

0,22 |

-0,63 |

|

7 |

-0,63 |

0,59 |

-0,63 |

|

8 |

-0,63 |

0,95 |

-0,63 |

|

9 |

0,02 |

-1,57 |

0,02 |

|

10 |

0,02 |

0,22 |

0,02 |

|

11 |

0,02 |

0,59 |

0,02 |

|

12 |

0,02 |

0,95 |

0,02 |

|

13 |

0,67 |

-1,57 |

0,67 |

|

14 |

0,67 |

0,22 |

0,67 |

|

15 |

0,67 |

0,59 |

0,67 |

|

16 |

0,67 |

0,95 |

0,67 |

|

17 |

1,64 |

-1,57 |

1,64 |

|

18 |

1,64 |

0,22 |

1,64 |

|

19 |

1,64 |

0,59 |

1,64 |

|

Среднее |

0,00 |

0,00 |

0,00 |

|

СКО |

1,00 |

1,00 |

1,00 |

|

Рис.4.7. График счетов |

|

Нагрузки |

Р2

Поверхность

0,4 -

Доломит • Кислота

-0,8 -0,6 -0,4 -0,2 0 0,2

Рис.4.8. График нагрузок

|

% |

|

|

|

-2,4 |

----------------------------------- г _ 2,4

|

|

|

□ 3-5 |

|

РС1 □ 5-7 |

|

7-9 |

|

J 11 |

|

А 6-8 |

|

□ 4 6 |

П 8-10

|

Рис.4.9 Контур предсказанной сорбционной влажности в зависимости от значений счетов PCI (t|) и РС2 (t>).

Измерено |

Рис 4 10. Предсказанные против измеренных значений сорбционпой влажности

105

|

Таблица 4.3

|

Примечание: числитель - данные, полученные МГК-методом,

Знаменатель - экспериментально полученные данные

|

Свойства карбамидных пенопластов |

Из анализа полученных технологических и технических данных выбраны наиболее оптимальные составы пенопластов, которые были откорректированы при опытно-промышленной апробации. Стоит отметить, что для карбамидных пенопластов соответствующих рецептур, полученных в промышленных условиях, характерна меньшая плотность и прочность, при сохранении концентрационных зависимостей. Вероятно, это связано с отличием изготовления пенопластов в лабораторных и промышленных условиях. В последнем случае имеет место использование сжатого воздуха для эффективного вспенивания композиции. Свойства промышленных карбамидных пенопластов, наполненных установленными оптимальными концентрациями химически активных наполнителей, представлены в табл.4.4. Видно, что установленные на лабораторных образцах тенденции улучшения физико-механических и других эксплуатационных свойств карбамидных пенопластов при химическом наполнении прослеживаются и для карбамидных пенопластов, изготовленных в промышленных условиях.

106

|

Таблица 4.4

|