ТОНКОПЛЕНОЧНЫЕ. СОЛНЕЧНЫЕ ЭЛЕМЕНТЫ. НА ОСНОВЕ КРЕМНИЯ

Солнечные элементы с ^—-«-структурой

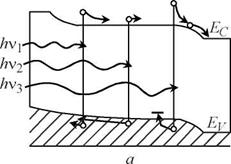

Наибольшей эффективности солнечных элементов удалось достичь при использовании p-i-n-структур (рис. 7.1) [12], [17], [18], [21], [27], [30], [49], [92]. Широкая нелегированная /-область a-Si:H обеспечивает поглощение света и соответственно эффективную работу элемента. В отличие от кристаллических солнечных элементов на основе p-n-переходов, где носители заряда, имея большую диффузионную длину (100-200 мкм), достигают электродов и в отсутствие электрического поля, в солнечных элементах на основе a-Si:H носители заряда могут достигать электродов в основном только за счет внутреннего электрического поля, т. е. за счет дрейфа носителей заряда, так как диффузионная длина дырок в a-Si:H очень мала (~100 нм). Поскольку в простом p-n-переходе на основе a-Si:H область сильного электрического поля очень узка и сосредоточена вблизи перехода, а диффузионная длина носителей заряда мала, то в большей части солнечного элемента не происходит

101

эффективного разделения носителей заряда, генерируемых за счет поглощения света. Следовательно, для получения эффективных солнечных элементов на основе аморфного гидрогенизированного кремния необходимо создать во всей области оптического поглощения света (i-область) однородное и максимальное внутреннее электрическое поле.

pin

|

|

|

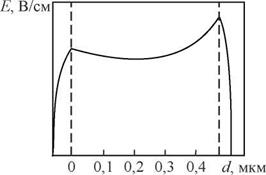

Рис. 7.1. Энергетическая зонная диаграммаp-i-n-структуры (а)

и расчетное распределение электрического поля (б)

В условиях термодинамического равновесия и отсутствия освещения p и n-слои в p-i-n-структуре имеют положительный и отрицательный заряды соответственно, что и приводит к образованию электрического поля в і-слое. При освещении p-i-n-структуры свет проходит через тонкое фронтальное окно p-типа, поглощается в толстом і-слое, где генерирует электронно-дырочные пары, разделение которых происходит электрическим полем в і-слое. Как правило, толщина і-слоя находится в диапазоне от 200 до 500 нм, а слоев p - и n-типа — в диапазоне от 10 до 30 нм. Дырки и электроны, генерируемые светом в слоях n - и p-типа, не вносят вклад в фототок СЭ из-за малого времени жизни носителей в сильнолегированных слоях a-Si:H. На рис. 7.1 представлены энергетическая зонная диаграмма p-i-n-структуры и расчетное распределение электрического поля в і-области a-Si:H толщиной 0,5 мкм. В данном случае напряженность электрического поля во всей і-области превышает 104 В/см и длина дрейфа дырок ртЕ (рт = 3-10-9 см2/В) составляет 0,5 мкм, т. е. соизмерима с размерами области поглощения (і-область).

Наклон зон в і-слое приводит к тому, что уровень Ферми в этом слое в области, прилегающей к p-слою, смещен в сторону потолка валентной зоны, а в области, прилегающей к n-слою, — в сторону дна зоны проводимости (см. рис. 7.1). В результате часть состояний в оптической щели в і-слое вблизи p - и n-слоев приобретает положительный и отрицательный заряд

соответственно. Эти заряженные дефекты усиливают электрическое поле вблизи p/i и n/i-границ раздела. В то же время электрическое поле в объеме i-слоя уменьшается.

Свойства p/i-границы раздела оказывают существенное влияние на характеристики СЭ и их стабильность при освещении. Введение слоя собственного широкозонного a-SiC:H на границе p/i-раздела увеличивает напряжения холостого хода из-за уменьшения рекомбинации на границе раздела. Формирование слоя с изменяющимися содержанием C и шириной запрещенной зоны дополнительно увеличивает напряжение холостого хода и коэффициента формы. Однако введение этого слоя сопровождается дополнительной деградацией характеристик СЭ, так как он влияет на перераспределение электрического поля при освещении.

Критическое влияние на характеристики СЭ оказывает граница раздела TCO/p-слой. Дырки из p-слоя рекомбинируют на границе TCO/p-слой с электронами из высоколегированного (до уровня вырождения) слоя TCO n-типа. В зависимости от качества TCO/p-слоя может произойти заметное обеднение аморфного p-слоя, что создаст барьер на границе TCO/p-слой.

Наличие хвостов зон в слое a-Si:H ведет к уменьшению встроенного поля в i-области и напряжения холостого хода СЭ по сравнению с теоретически оцениваемой из зонной энергетической диаграммы величиной их х.

|

Al/Ti (~100 нм) |

ITO (~70 нм) |

|

|

n-слой (~20 нм) |

n-слой (~20 нм) |

|

|

a-Si:H (~700 нм) |

a-Si:H (~500 нм) |

|

|

p-слой (~8 нм) |

p-слой (~20 нм) |

|

|

ITO (~60 нм) |

Сталь |

|

|

Стекло |

|

f f hv |

a б

Рис. 7.2. p-i-n-структура на стеклянной (а) и стальной (б) подложке При изготовлении p-i-n-структур солнечные элементы с лучшими параметрами удается получить, когда первым создается p-слой (рис. 7.2). Это объясняется тем, что при получении p-слоя используется небольшое количество бора (<1018 см3), а значит, существенного загрязнения нелегированного слоя не происходит. В то же время, если первым осаждать «-слой, то наличие остаточного фосфора изменяет свойства /-слоя. Создание p-слоя на поверхности прозрачного проводящего электрода обеспечивает хороший электрический контакт с электродом. Однако рекомендуется создавать достаточно тонкую p-область (10 нм), чтобы основная часть света поглощалась в /-области. Кроме того, в этом случае сокращается путь, проходимый дырками до электрода, и увеличивается эффективность их сбора.

Вторая конструкция солнечного элемента (рис. 7.2, б) отличается от первой тем, что в качестве подложки используется металлическая фольга, в частности из нержавеющей стали, и освещение осуществляется со стороны прозрачного электрода, контактирующего с n-областью. Это обеспечивает большую величину плотности тока короткого замыкания, которая достигается за счет отражающей способности металлической подложки и меньшего оптического поглощения света пленками a-Si:H, легированными фосфором (n-область), по сравнению со слоями, легированными бором.

Ток короткого замыкания и выходная мощность солнечного элемента увеличиваются введением отражающего слоя и использованием текстурированной подложки. Это позволяет увеличить поглощение той части фотонов, которая слабо поглощается i-слоем. Задний отражающий слой вдвое увеличивает путь, проходимый фотоном. Более ощутимый эффект дает применение текстурированной подложки. В этом случае в результате отражения от текстурированной поверхности подложки обеспечиваются условия полного внутреннего отражения. Свет как бы захватывается солнечным элементом. Таким образом удается до 25 % увеличить ток короткого замыкания.

В общем фронтальная поверхность вносит основной вклад в рассеяние света в СЭ на длинах волн от 450 до 650 нм, а тыльная поверхность — более 650 нм. Таким образом, для усиления эффекта «захвата солнечного света» в максимальном диапазоне длин волн необходимо, чтобы СЭ имели развитую фронтальную и тыльную поверхности.

Свойства слоя прозрачного проводящего оксида существенно влияют на характеристики формируемого СЭ. Такие слои должны обладать высокой прозрачностью для солнечного излучения, иметь низкое удельное поверхностное сопротивление, чтобы минимизировались потери на последовательном сопротивлении, обеспечивать низкое контактное сопротивление к слою p-типа. Высокое контактное сопротивление приводит к понижению напряжения холостого хода и коэффициента формы. Значительно влияет на контактное сопротивление между слоями SnO2 и a-SiC:H p-типа температура осаждения. Кроме того, TCO должен быть стойким к водородному восстановлению при плазмохимическом осаждении других слоев.

Для формирования фронтального электрода используются прозрачные проводящие оксиды: SnO2:F, ІП2О3 — SnO2 (ITO) ZnO:Al. Они обладают высокой прозрачностью (>90 %), большой шириной запрещенной зоны (>3,5 эВ), низким удельным поверхностным сопротивлением (<10 Ом).

Очень эффективным является повышение КПД каскадных СЭ при использовании TCO, которые обеспечивают увеличение поглощения за счет многократного внутреннего отражения солнечного света. Однако в сильно текстурированных слоях наблюдается понижение напряжения холостого хода в СЭ с более тонкими /-слоями из-за увеличения плотности дефектов в /-слое. Известно, что в солнечных элементах на основе a-Si:H, формируемых на слое SnO2, их х снижается с уменьшением толщины р-слоя.

Для формирования текстурированного диоксида олова используется метод химического осаждения из газовой фазы при атмосферном давлении и температуре 550 °С. Оксид цинка и оксид индия-олова (ITO) наносятся с помощью методов распыления или испарения при более низких температурах и, как правило, не являются текстурированными. Неровная поверхность оксида цинка может быть получена в результате травления в HCl. Применение оксида цинка приводит к образованию высокого контактного сопротивления с a-Si:H. Для получения более низкого контактного сопротивления можно использовать слои легированного микрокристаллического кремния.

Перспективным материалом для формирования TCO является ZnO. Прозрачность слоя SnO2 ухудшается в плазме из-за его химического восстановления, что приводит к заметному поглощению в слое. Кроме того, SnO2 менее прозрачен в видимой области спектра (пропускание составляет 94 %), чем ZnO (пропускание составляет 97 %). Это уменьшает ток короткого замыкания СЭ с TCO на основе SnO2 на 10 %. Проблемы использования ZnO связаны с образованием барьера на контакте ZnO/a-SiC:H p-типа, сложностью обеспечения чистого лазерного скрайбирования, высоким шунтирующим током.

Рассмотрим текстурированные стеклянные подложки со слоем TCO (рис. 7.2, а). После формирования р-/-п-структуры осаждается задний отражающий слой. Наилучшими отражающими характеристиками обладает

Ag, применяется также Al. Однако на границе раздела Si/Ag отражение ухудшается из-за взаимной диффузии элементов. Для предотвращения этого между Si и Ag вводится буферный слой ZnO. Для получения текстурированной поверхности, рассеивающей свет, осаждение слоев Ag и ZnO производят при высоких температурах: от 100 до 400 °С. Однако для СЭ на стеклянной подложке температура осаждения заднего слоя TCO ограничена из-за того, что p-i-n-структура уже сформирована. Со временем отражение контакта ZnO/Ag ухудшается, что приводит к уменьшению тока короткого замыкания на 3-4 %. Подобного эффекта не наблюдается при использовании заднего отражающего контакта ZnO/Al.

В солнечных элементах, изготовленных на подложке из нержавеющей стали (рис. 7.2), формируется текстурированный задний отражающий слой из Ag или Al, на который осаждается задний слой TCO, p-i-n-структура и фронтальный слой TCO. Формирование металлической сетки Ag на слое TCO снижает удельное поверхностное сопротивление.

Для одинарных СЭ оптимальной шириной оптической щели для материала i-слоя является 1,7 эВ. При использовании такого полупроводника получают напряжение холостого хода до 0,9 В и коэффициент формы ~0,75.