Вспученный перлит и изделия из него

Вспученный перлит представляет собой сыпучий 'гєплоизоля- цноинын материал в виде пористых зерен преимущественно светлой окраски.

Важнейшим направлением технического прогресса в строительстве является повышение заводской готовности и качества конструкций, снижение массы зданий и сооружений на базе использования новых эффективных материалов. Одним из таких материалов является вспученный перлит, широкое промышленное производство которого налажено в послевоенные годы. По данным института «ВНИИТеплонзоляция», в 1985 г. было произведено более 550 тыс. м3 теплоизоляционных перлитовых изделий. Высокие теплоизоляционные свойства вспученного перлита обеспечивают возможность получения на его основе целой группы теплоизоляционных изделий, применение которых по температурным областям подразделяют на три группы: для отрицательных температур и глубокого холода (до —200°С)—перлитобитумные плиты, битумноперлитовая масса; для средних положительных температур (до 600°С) — перлитоцементные, перлнтогелевые изделия; для высоких температур (до 1200°С)—керамоперлитовые изделия, жаростойкие бетоны и легковесные огнеупоры, в которых вспученный перлит применяют в качестве облегчающей добавки.

Кроме того, вспученный перлит используют в качестве наполнителя акустических штукатурок, как фильтрующую среду и сорбент, как водоудерживающий и улучшающий структуру почвы элемент (агроперлит).

Потребителями вспученного перлита стали: гражданское и промышленное строительство, металлургия и литейное производство, химическая и пищевая промышленность, энергетика, сельское хозяйство и другие отрасли народного хозяйства.

Получают вспученный перлит путем измельчения до нужной фракции и обжига водосодержащнх горных пород вулканического происхождения — вулканических стекол. Они образовались и результате выноса из недр земли в виде лавы приро шого кислого магматического расплава.

На образование вулканических стекол решающее влияние оказывают химический состав и скорость остывания лавы. В лавах, богатых кремнеземом, при охлаждении быстро нарастает вязкость, которая становится значительной уже при относительно высоких температурах. Это предотвращает кристаллизацию, и лава, застывая, превращается в стекловидное вещество. Чем быстрее происходит охлаждение излившейся лавы, тем меньше степень ее закристаллизованности и тем большей потенциальной энергией обладает вещество. Свойства вулканических стекол зависят также и от. последующих изменений энергетического характера. Чаще всего происходит их гидратация. От возраста стекол зависит степень их гидратации и, следовательно, содержание летучих веществ. В основном летучими компонентами, производящими работу по вспучиванию стекол при их нагревании, является первичная вода, входившая в состав магмы, и вода, приобретенная в процессе гидратации твердого стекла — вторичная вода.

В зависимости от содержания воды вулканические стекла разделяют на обсидианы (до 1% воды), перлиты (1...6%), пехштен - ны, витрофиры и др. (более 6%).

В производстве вспученного перлита все применяемые в качестве сырья вулканические породы (с 1...10% п. п.п.) принято называть перлитом. Химический состав перлита различных месторождений колеблется в следующих пределах, % по массе: Si02— 70...75; А12Оз — 2,5...9; Fe2Os — 0.2...4; CaO + MgO — 0Д..6; Н20 — 0,3... 10; 3...9 Na20 + K20.

Виды и свойства вспученного перлита определяются гранулометрией исходного сырья, его генезисом, водосо - держанием и режимами тепловой обработки. Промышленность производит вспученный перлит двух видов: перлитовый песок (размер частиц до 5 мм) и перлитовый щебень (от 5 до 20 мм), который сам по себе не является теплоизоляционным материалом, а применяется в качестве пористого заполнителя при производстве легких бетонов. В связи с этим технология перлитового щебня в данном курсе не рассматривается.

В соответствии со стандартом вспученный перлитовый песок имеет марки от 75 до 500 и теплопроводность — от 0,047 до 0,093 Вт/(м-°С). Перлитовый песок, используемый для теплойзо - ляции, имеет насыпную плотность от 80 до 120 кг/м3; более тяжелый песок (р„= 150...300 кг/м3) применяют в качестве мелкого заполнителя в легких бетонах.

Вспученный перлитовый песок характеризуется высокопорн - стоіі структурой; общая пористость, включая межзерновые пустоты, составляет 90...98%. Впутризерновые норы имеют сферическую н телевидную форму, их размер колеблется от 0,5 до 10 мкм Обычно объем замкнутых пор составляет не более 25%.

І.•-:

Вспученный перлит огнестоек, химически инертен, биостоек и не имеет запаха.

Водопоглощение и гигроскопичность вспученного перлита весьма высокие, что объясняется высокопористой структурой и большой открытой гидрофильной поверхностью. Он активно сорбирует пары воды. Водопоглощение и сорбционная способность вспученного перлита существенно зависят от размера частиц и увеличиваются с повышением их дисперсности. Например, при размере зерен более 2 мм водопоглощение достигает 30% по объему (около 300% по массе), для зерен размером 0,25...0,5 мм возрастает до 60% (800...900% по массе).

Теплопроводность вспученного перлита зависит от фор гранулометрии частиц, размеров и расположения пор, темперы среды и влажности материала.

Наименьшей теплопроводностью в обычных условиях характеризуется перлитовый песок фракций 0,1...0,6 мм. Содержание их в рядовом песке составляет в среднем 50% по массе. Такой песок наиболее пригоден для порошковой теплоизоляции.

Наиболее существенное влияние на теплопроводность періи - тового песка оказывает влажность. Теплопроводность при влажности 10% увеличивается в 2 раза, а при 80% — в 3...4 раза.

Следует также отметить, что увлажненный перлитовый песок трудно подвергается сушке (особенно мелкие фракции); процесс этот длителен и требует значительных затрат теплоты. Поэтому в условиях эксплуатации теплоизоляцию из вспученного перлита необходимо надежно защищать от увлажнения. Применение способов переработки вспученного перлита в изделия, связанных с его значительным увлажнением, также нерационально из-за высоких затрат теплоты, потребной для сушки изделий.

Наиболее эффективный способ защиты материалов от увлажнения— их гидрофобизация кремнийорганическими соединениями, которые не изменяют цвета и фактуры, не снижают теплоизоляционных свойств и прочно удерживаются на поверхности.

Сырьевые ресурсы перлитов весьма значительны. Вспучивающиеся перлитовые породы имеются в Закавказье, Забайкалье и Закарпатье, а также в Приморском крае, в Юго-Восточном Казахстане. Одним из крупнейших месторождений высококачественного перлитового сырья является Армянское нагорье. Особенно выделяется здесь широко разрабатываемое Арагацкое месторождение. Оно имеет большую протяженность, доступно для разработки широким фронтом. Перлиты этого месторождения хорошо вспучиваются и характеризуются низкой насыпной плотностью — от 40 до 100 кг/м3.

Закарпатье—второй в СССР крупный район размещения перлитового сырья. Здесь наиболее высокими свойствами обладают перлиты Береговского Холмогорья.

Крупные месторождения перлита имеются в Венгрии, США, Италии, Африке, Северной Ирландии.

Вспучивание перлитовых пород заключается в совмещении процессов испарения находящейся в них трудноуда - ляемой связанной воды с переходом вещества породы из твердого в пироплаетпческое состояние. Порообразователем в данном случае служит вода, которая, переходя из твердого в парообразное состояние при температуре 900...950°С, увеличивается в объеме в 4000 раз.

Отдельные разновидности водосодержащих вулканических стекол по химическому составу близки между собой, отличаясь в основном содержанием воды и формой ее связи. Характер связи воды со стеклом зависит от условий (температуры и давления), прн которых она Образовывалась в стекле при его формировании. Во всех случаях вода находится в вулканических стеклах в виде молекулярной воды Н20 и гидроксила ОН-. Перлиты, образованные при невысоких давлениях, содержат главным образом низкотемпературную молекулярную воду. Прн возрастании давления содержание в них прочно связанного гидроксила увеличивается.

Процесс вспучивания вулканического стекла во многом предопределяется формой связи его с водой и ее количеством. При попадании перлита в зону высоких температур образуется минеральный расплав, вязкость которого быстро снижается. Одновременно накапливается газовая фаза, давление которой интенсивно нарастает. Наступает момент, когда давление газовой фазы (паров воды) превосходит силы вязкого сопротивления и поверхностного натяжения, в результате чего происходит вспучивание расплава. Для успешного хода процесса необходимо совмещение по времени интенсивного выделения газовой фазы с переходом перлитовой породы в пиропластическое состояние.

Реологические характеристики (вязкость и поверхностное натяжение) расплава должны быть оптимальными для вспучивания. Чем выше вязкость, тем большее давление газовой фазы могут выдержать стенки пор. При малой вязкости пары воды будут прорываться наружу, не образуя пор. От поверхностного натяжения зависит требуемое значение давления газовой фазы. Поэтому оптимальными условиями вспучивания являются повышенная вязкость и пониженное поверхностное натяжение размягченного стекла, которые определяются его химическим составом и температурой. В интервале температур вспучивания вязкость всех изученных перлитов колеблется от 10° до 108 Па-с.

Достижение оптимальных условий вспучивания для перлитов различных месторождений обеспечивается в интервале температур 850... 1250°С. Лучшим сырьем для получения вспученного перлита являются породы, вспучивающиеся при температуре менее ' ' К ірутнчнспучіїнаїїпппмсн омтент поролы, температура |Н'Н 4)1 H I IIII 'I l. i > 11 ч>ы выпи - I и;»(I <

Вторым критерием качества перлитовой породы является ко - іффіІПИ. ІІІ П. !1ЧИП. ІІІІІЧ / . Ч.-iprtKторії. пюііиіпся приростом объ - 1 :■ і

Ема вспученного образца к его объему до вспучивания:

^в = (Увсп-1/пл)/1/пл) (9.1)

Гдє Vпл объем образца в плотном состоянии.

Хорошо вспучивающиеся породы характеризуются высоким Д'в (13...16) и, наоборот, трудно вспучивающиеся разновидности природных стекол характеризуются более высокой насыпной плотностью и существенно меньшими значениями /Св (6...8).

На температуру вспучивания и на вспучиваемость перлитовых пород большое влияние оказывает содержание в них Na20 и КгО, которые являются плавнями, понижающими температуру перехода перлита в пиропластическое состояние. Это создает предпосылки к совмещению активного выделения газовой фазы, которое наблюдается в интервале температур 900...950°С, с переходом перлита в пиропластическое состояние. Поэтому пригодное для вспучивания перлитовое сырье должно содержать не менее 4% щелочей.

Существенное влияние на процесс вспучивания перлита оказывает количество содержащейся в породе воды и форма ее связи. Чрезмерно высокое содержание легко удаляемой молекулярной еоды, привнесенной в породу за счет гидратации, как правило, нарушает процесс вспучивания. В этом случае интенсивное образование паров воды может иметь место до перехода перлита в пиропластическое состояние. Давление, создаваемое ими, столь велико, что приводит к «взрыву» обжигаемых частиц породы с образованием мелкой перлитовой пыли. Это явление чаще наблюдается при обжиге пород более раннего геологического возраста, в которых гидратационные процессы прошли более полно. К такому же явлению может приводить чрезмерно быстрый нагрев частиц породы, содержащей 3% воды и более.

С целью исключения растрескивания гранул производят дву - стадийный обжиг перлита: предварительный при температуре 250...450°С, называемый термической подготовкой, при котором удаляется излишняя гидратная вода, и окончательный при оптимальной для данной породы температуре вспучивания.

Размеры частиц вспучиваемого перлита также оказывают влияние на коэффициент вспучивания. Как правило, чем мельче частицы породы, тем выше Кв - Это объясняется тем, что мелкие частицы быстрее и равномернее прогреваются по всему объему, чем крупные, и характеризуются практически одинаковой вязкостью при температуре вспучивания. Так, по данным ВНИИПИТепло - проекта, зависимость Кв перлита Арагацкого месторождения от размера исходных зерен характеризуется следующими величинами:

Технология вспученного перлитового песка включает следующие основные операции: дробление породы и рассев по фракциям (часто эта операция осуществляется на дробильных заводах, находящихся непосредственно на перлитовых карьерах); термоподготовку (в случае необходимости); вспучивание, рассев по фракциям, складирование или переработку в изделия.

Термоподготовку осуществляют во вращающихся печах, печах кипящего слоя, в конвейерных сушилах и других тепловых агрегатах. Чаще всего для этой операции используют короткие вращающиеся печи барабанного типа, работающие по принципу противотока. Длина таких печен 3,8...6,5 м, внутренний диаметр 0,44...0,89 м, частота вращения — 2,6 мин-1. В зависимости от количества воды, подлежащей удалению, определяются время и температура термоподготовки. Обычно температура не превышает 500 °С, а время термоподготовки перлита колеблется от 10 до 80 мин в зависимости от количества удаляемой воды и размера частиц перлита. Время нахождения перлита в печи обычно регулируют, изменяя угол наклона печи.

Печь термической подготовки устанавливают в одном потоке с печью вспучивания перлита выше ее загрузочного устройства. Это позволяет экономить технологическое топливо и повышать производительность всего комплекса, так как при такой компоновке тепловых аппаратов используется теплота перлита, приобретенная им в процессе термической подготовки.

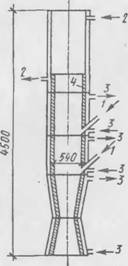

Обжигают (вспучивают) перлит в шахтных, вращающихся, трубчатых станционарных печах, печах с кипящим слоем. В настоящее время в СССР перлитовый песок получают в основном в шахтных печах (рис. 9.1).

Шахтная печь вспучивания представляет собой круглую шахту с внутренним диаметром 0,6 м и высотой 7,7; 8,6 и 9,2 м, в которую снизу вверх подается поток раскаленных газов. Навстречу потоку в нижнюю часть печи загружается сырье. Технологические процессы, происходящие в печи при обжиге перлита, условно можно разделить на три стадии: частичное обезвоживание, размягчение и вспучивание, затвердевание и охлаждение.

|

Рис. 9.1. Схема шахтной печи для производства вспученного перлита: |

|

/ — загрузка молотого перлита; 2 — подача воздуха; 3 — подача воды; 4 — огнеупор |

Время пребывании материала в каждой зоне исчисляется в секундах, а общая продолжиіельпопі. процесса, как правило, не должна превышать 1,5 мин. Самые мелкие частицы вспучиваются Cp. l.'N II ІЧ. ІІІОСЧ теч потоком га. юг. їм печп п циклоны, более круп

ные частицы падают вниз и, попадая в наиболее горячую зону, вспучиваются; при этом средняя плотность их уменьшается, они приобретают парусность и тоже выносятся нз печи потоком газов. Вспученные частицы с дымовыми газами уносятся в системы осаждения — в циклоны грубой, а затем мелкой очистки.

Производительность шахтных печей конструкции НИИСМИ составляет 1,5...3,5 м3/ч, а конструкции ВНИИПИТеплопроекта — 2...6 м3/ч.

В шахтных печах перлит нагревается за счет передачи ему теплоты горячими газами, полученными от сжигания газообразного или жидкого топлива с малым избытком воздуха в специальных топках. Активный теплообмен в печах достигается интенсивным перемешиванием горячих газов с обжигаемым материалом во взвешенном состоянии.

Печь с кипящим слоем твердого теплоносителя разработана во ВНИИСтроме. В качестве твердого теплоносителя используется кварцевый песок с размером зерен 0,6...1,2 мм.

Замена газообразного теплоносителя твердым сокращает продолжительность обжига и расход топлива за счет повышения коэффициента теплопередачи от теплоносителя к обжигаемому материалу. Газ сгорает в слое песка и обеспечивает обжиг перлита с размером зерен 5... 15 мм. Кипящий слой твердого теплоносителя служит также разделительной средой, в которой происходит сепарация продукта обжига по средней плотности. Вспученный перлит за счет снижения средней плотности всплывает в поверхностный слой и выгружается из печи через разгрузочный люк. Отходящие дымовые газы из зоны обжига очищаются в циклонах, а пылевидная фракция из них собирается в специальном бункере. Проектная мощность такой печи 20 тыс. м3 вспученного перлита в год.

Изделия из вспученного перлита в зависимости от применяемого вида связующего подразделяют на два основных типа: без- обжиговые — битумоперлит, пластоперлит, цементоперлит, си - ликатоперлнт, стеклоперлит, гипсоперлит; обжиговые — кера - моперлит, перлнталь, перлитофосфат, керамоперлитофосфат, термоперлит.

Изменяя гранулометрический состав перлита, можно направленно регулировать среднюю плотность и прочность изделий. Для изготовления более плотных и прочных изделий применяют перлитовый песок мелких фракций; увеличение крупности зерен перлита снижает среднюю плотность изделий за счет уменьшения содержания связующего. Однако при этом снижаются и прочностные показатели.

Применяют перлитовые изделия для хладоизоляции (до 200ПС), м пом случае используют битумное связующее, для тепловой изоляции при средних (до ООО С) н высоких (до 1150 °С) температурах. Изделия выпускают в виде плит, скорлуп, сегментов, кирпича (табл. 9.1).

|

Таблица 9.1. Характеристика теплоизоляционны пс. миюпыч изделий

|

Вспученный перлит в изделиях выполняет роль выеокопористо - го заполнителя, поэтому его среднчя плотность и количественное содержание в формовочной смеси определяют ПОрИСіОСІЬ изделий, их среднюю плотность и теплопроводность. Вид связующего также оказывает влияние на основные свойства изделий, но главным образом определяет их температуру применения.

Производство всех видов перлитовых изделий включает следующие операции: подготовку и дозировку сырьевых маїериалов, смешивание компонентов, формование изделий и тепловую обработку. Исключение составляет битумоперлит, который не требует тепловой обработки.

Подготовка сырьевых компонентов заключается в измельчении и просеивании перлита, чтобы обеспечить нужную его гранулометрию.

При изготовлении формовочных масс основное ниимание следует уделять сохранению гранул перлита, предохранению их от истирания. Этим основным требованием руководствуются при выборе типов смесительных аппаратов, определении порядка загрузки компонентов в смеситель и продолжительности перемешивания. Обычно вспученный перлит в смеситель загружают в последнюю очередь и перемешивание производят в течение 1...2 мин. Для перемешивания применяют в основном лопастные смесители.

Формование перлитовых теплоизоляционных изделий осуществляют с помощью устройств, которые вызывают минимальное уплотнение смеси и не разрушают зерен перлита. Практика показывает, что применение прессования при давлении 0,05 МПа дает хорошие ре!'лыа ты.

HimjMniirpMir получают нуігм емепіппнппя вспученного перлитового песка и расплавленного битума марок БІІ-IV и lill V или их смеси. В этом случае к гранулометрии перлита предъявляют

Следующие требования: содержание фракции размером менее 0,6 мм должно быть около 70%, а фракций более 2 мм — около 30%. При соотношении перлит:битум, равном 10:1 по объему, получают материал со средней плотностью or 300 до 450 кг/м

Битумоперлит в монолите и в виде изделий применяют для утепления и гидроизоляции совмещенных кровель, гидро - и теплоизоляции промышленных холодильников, теплотрасс и другог - технологического оборудования, работающего при температуре от —50 до +60°С.

Следует указать, что битумное связующее практически исклк чает наиболее серьезный недостаток вспученного перлита — с - увлажняемость. Средняя плотность битумоперлитовых изделий находится в определенной зависимости от насыпной плотност вспученного перлита (рн, кг/м3): рср—1,65рн+160.

Пластоперлит получают из вспученного перлитового песка и синтетических смол. Наиболее эффективными вяжущими являют ся композиции иденкумароновых, мочевиноформальдегидных, ал килфенольных и фенолформальдегидных смол.

После формования изделия проходят тепловую обработку сушильных камерах при температуре 140... 150°С. Расход смо на 1 м3 изделий составляет 40... 70 кг, а вспученного перлит 1,5... 1,6 м3.

Пластоперлитовые изделия применяют в качестве утеплптел в трехслойных панелях, кровельных плитах, для устройства теплоизоляции кровель промышленных зданий по профилированному настилу, а также в холодильной технике.

Достоинствами этих изделий являются: нижая плотность, рошая теплоизолирующая способность, высокая прочность, сраь нительно высокая водостойкость. К недостаткам следует отнеси необходимость использования дорогих и дефицитных смол, нал;; чиє вредных выделений, ограничение применения по температуре.

ІІерлитоцемснтншс изделия (плиты, кирпич, скорлупы, сегмеь ты) изготовляют из смесей, содержащих 1,0 м3 перлитового иеск 120... 135 кг портландцемента марки 400, около 30 ...35 кг расш шенного асбеста V сорта и 300... 350 л воды. Формовочную масо готовят в такой последовательности: сначала в растворосмесителі наливают воду, затем загружают асбест, цемент и ведт переме шивание этих компонентов в течение 3,5... 4 мин. После получі • ния однородной массы загружают перлитовый песок и окончательное перемешивание производят в течение 1,5... 2 мин. Форме вочную смесь укладывают в пресс-формы, где смесь уплотняет, под давлением 0,05 МПа, приобретает формовочную прочность „ заданную геометрическую форму. Отформованное изделие вытал - ' капается из пресс-формы на перфорированный поддон и напраї лиетси на тепловую обработку в специальную камеру, в kotoju совмещаются иронариванпе и сушка. Сначала изделия выдерж вают в течение 4 ч при температуре 150°С, затем 6... Ь ч при к-'

К -

Пературе 80СС, обеспечивая ускоренное твердение цемента. После этого температуру резко поднимают до 150°С и высушивают изделия до влажности 15 — 20%.

Изделия из стеклоперлита получают из смеси, содержащей, %> по массе: вспученного перлитового песка — 60 ...70; жидкого стекла плотностью 1,25... 1,35 г/см3 — 40 ... 30. Технология стек - лоперлнтовых изделий отличается от технологии перлитоцемент - ннх изделий лишь тепловой обработкой сырца, которую осуществляют в туннельных сушилках при температуре 300... 400°С. Изделия из стеклоперлита применяют для тепловой изоляции горячих поверхностей (до 600°С) технологически^ оборудования и теплопроводов.

Силикатоперлитовые изделия изготовляют на известковом и известково-кремнеземистом вяжущем. Твердение происходит в автоклавах при давлении 0,8... 1,2 МПа по режиму: подъем давлении 1 ч, выдержка при максимальном давлении 3 ч, сброс давления 1 ч. При этом имеет место взаимодействие перлита с гид - роксидом кальция, в результате чего на границе зерен заполнителя и вяжущего образуются в основном высокоосновные гидросиликаты кальция.

На 1 м3 изделий со средней плотностью 250... 350 кг/м3 расходуется 15 кг молотой извести, 7 кг полуводного гипса, 105... ... 125 кг перлитового песка с насыпной плотностью 70 ...90 кг/м3, 19... 20 кг асбеста V сорта и 450 ...460 л воды. Подготовку материалов и приготовление формовочной смеси осуществляют следующим образом. Кормовую известь дробят и размалывают до удельной поверхности 3500 ...4500 см2/г; асбест распушивают в голлендере, пропеллерной мешалке или на бегунах с последующей обработкой в быстроходном смесителе с 70% воды, необходимой для приготовления сырьевой смеси. Суспензию асбеста и извести перемешивают в вибросмесителе в течение 5... 8 мин. Туда же загружают гипс и перлитовый песок и продолжают перемешивание еще 1,5... 2 мин. Полученную гидромассу заливают в формы и загружают в автоклав.

Силикатоперлитовые изделия используют в виде термовкладышей в панелях наружных стен и покрытий, для устройства теплоизоляции горячих поверхностей (до 800°С).

Керамоперлитовые изделия формуют на гидравлических или фрикционных прессах из массы, содержащей, % по массе, 50... ...60 вспученного перлитового песка и 40 ...50 глины. Изделия более высокого качества получают при использовании огнеупорных или бентонитовых глин. Формовочную массу готовят путем смешивания перлитового песка с заранее приготовленным глиняным шликером. Отформованные изделия сушат и обжигают при температуре 750... 850°С.

Л<7'імім//г/> ко («(/(їх-фашыс ii. ulr шч формуют пі смссн, содержащей, % но массе; перлитового песка — 80, глины 20 и сверх 100п'і ЗО ортофогфорноіі кислоты. Предпочтительно приме - пять огнеупорные тонкодисперсные пластичные глины. Тепловую обработку производят при температуре 900°С в течение 10 ч.

Изделия применяют главным образом для футеровки электронагревательных печей.

Перлитовый обжиговый легковес изготовляют из перлитового вспученного песка и легкоплавких связующих, характеризующихся высокой адгезионной способностью. Температура плавления связующего не должна превышать 800°С, что обусловлено температурой начала размягчения перлита. В качестве вяжущих используют жидкое стекло, буру, борную кислоту, хлористый литий и др.

Для получения 1 м3 изделий расходуется 120... 160 кг вспученного перлитового песка и 15... 20 кг легкоплавкого связующего. Технология легковеса аналогична технологии других видов обжиговых перлитных изделий. Отличие имеется в подготовке формовочной массы. Для получения однородной смеси массу после кратковременного перемешивания просеивают через сито с отверстиями 5 мм. Изделия обжигают при температуре до 800°С.

Наиболее рациональная область применения обжигового легковеса— тепловая изоляция горячих поверхностей электрического и промышленного оборудования.

Перлитовые изделия относят к эффективным теплоизоляционным материалам. Их высокие теплоизоляционные свойства при простоте технологии и огромных запасах сырья предопределяют необходимость дальнейшего развития этой группы материалов. Задача состоит в разработке новых видов изделий, с еще более высокими свойствами.